1.本发明属于含金刚石合金技术领域,具体涉及一种具有高光洁度的铝基金刚石复合材料及其制备方法。

背景技术:

2.目前,铝基金刚石高导热复合材料在高端电子封装基板材料领域得到广泛的应用。而封装基板材料需要配套的镀镍金等工艺,才能与后期金属键合过程中的银浆料进行很好地结合。在这个过程中,如果制备的金属基复合材料表面较为粗糙,则会严重影响铝基金刚石复合材料在电子封装领域的使用。为满足使用条件,通常采用压力熔渗工艺和粉末冶金工艺制备铝基金刚石复合材料。但在提高金刚石的体积分数到一定程度(能够控制铝基金刚石复合材料热膨胀系数)后,采用这两种方法均存在一些不足,现有的压力熔渗工艺很难对复合材料内部结构进行调控,而粉末冶金工艺制备的金刚石金属基复合材料表面光洁度较差,复合材料的强度也难得到很好的保障。

3.有鉴于此,本领域迫切需要一种金刚石体积分数高、分布有序且具有高光洁度的铝基金刚石复合材料,本发明提供一种成本较低的新的粉末冶金工艺,能够显著改善铝基金刚石表面光洁度,同时使复合材料的导热率、热膨胀系数均能达到使用要求。

技术实现要素:

4.本发明所要解决的技术问题是针对现有技术中存在的上述不足,提供一种具有高光洁度的铝基金刚石复合材料及其制备方法。

5.为解决上述技术问题,本发明提供的技术方案是:

6.提供一种具有高光洁度的铝基金刚石复合材料,其制备方法如下:

7.1)将铝粉与煤油混合均匀,用涂布机制成0.1~0.5

㎜

厚的铝粉薄片,用金刚石布料机将涂层金刚石颗粒按阵列均匀排布在铝粉薄片表面,得到表面金刚石颗粒间距100~400μm呈阵列排布的铝金刚石复合薄片a;

8.2)将铝硅预合金粉与煤油混合后用涂布机均匀喷洒制成0.1~0.5

㎜

厚的铝硅合金粉薄片b;

9.3)将步骤2)制备的铝硅合金粉薄片b多层叠放后作为上下表面层,步骤1)制备的铝金刚石复合薄片a多层叠放后作为中间层,放入模具并用冷压力机压制成具有三明治结构的铝基金刚石坯体;

10.4)将步骤3)所制备的铝基金刚石坯体进行预烧结处理,冷却后取出得到预烧胚,将预烧胚进行高温压力烧结,再抛光得到具有高光洁度的铝基金刚石复合材料。

11.按上述方案,步骤1)所述铝粉粒径为50~200μm,优选50~100μm;所述铝粉与煤油的质量比为100:3~8,优选的质量比为100:3~5。

12.按上述方案,步骤1)所述涂层金刚石颗粒为表面涂层厚度为0.1~0.5μm的人造高温高压金刚石、人造cvd金刚石以及天然金刚石中的一种,金刚石颗粒粒径为100~500μm

(优选为100~300μm),涂层材料为sic-si,cr3c

2-cr、tic-ti中的一种。金刚石涂层采用离子镀膜方式在金刚石表面制备得到。

13.按上述方案,步骤2)所述铝硅预合金粉为alsi

12

粉末、alsi

20

粉末、alsi

10

mg粉末中的一种,粒径为50~200μm,优选50~100μm。

14.按上述方案,步骤2)所述铝硅预合金粉与煤油的质量比为100:1~5,优选的质量比为100:1~3。

15.按上述方案,步骤3)压制的压力为20~60mpa。

16.按上述方案,步骤4)所述预烧结处理工艺条件为:置于真空度为10-3

pa的真空烧结炉中,从室温(15~35℃)下以5℃/min的速率升温至450~480℃,保温2~4小时(保温的目的在于完全去除煤油),然后以3℃/min的速率升温至550~700℃,保温1~2小时。预烧结处理使三明治结构铝基金刚石坯体有一定的结合强度,还能达到净化粉体的作用。

17.按上述方案,步骤4)所述高温压力烧结工艺条件为:在真空度10-1

~10-2

pa、惰性气氛(氩气或氦气)或氢-氩混合的还原性气氛(氢气体积分数为5%)下进行加热,从室温下以10~20℃/min的速率升温至550~700℃,温度达到最高温后开始加压,压力为30~50mpa,保温30~60min,保持压力随炉冷却至室温。

18.按上述方案,步骤4)所述抛光为机械或化学抛光。

19.按上述方案,步骤4)所述具有高光洁度的铝基金刚石复合材料厚度为0.8~3mm,上、中、下层厚度分别为0.3~0.5

㎜

,0.2~2

㎜

,0.3~0.5

㎜

,其表面粗糙度ra≤0.4。

20.本发明还包括上述具有高光洁度的铝基金刚石复合材料的制备方法,具体步骤如下:

21.1)将铝粉与煤油混合均匀,用涂布机制成0.1~0.5

㎜

厚的铝粉薄片,用金刚石布料机将涂层金刚石颗粒按阵列均匀排布在铝粉薄片表面,得到表面金刚石颗粒间距100~400μm呈阵列排布的铝金刚石复合薄片a;

22.2)将铝硅预合金粉与煤油混合后用涂布机均匀喷洒制成0.1~0.5

㎜

厚的铝硅合金粉薄片b;

23.3)将步骤2)制备的铝硅合金粉薄片b多层叠放后作为上下表面层,步骤1)制备的铝金刚石复合薄片a多层叠放后作为中间层,放入模具并用冷压力机压制成具有三明治结构的铝基金刚石坯体;

24.4)将步骤3)所制备的铝基金刚石坯体进行预烧结处理,冷却后取出得到预烧胚,将预烧胚进行高温压力烧结,再抛光得到具有高光洁度的铝基金刚石复合材料。

25.本发明先将铝粉制成0.1~0.5

㎜

厚的铝粉薄膜材料,然后在铝粉薄膜上矩阵排列涂层金刚石复合薄片a,将铝硅预合金粉制成0.1~0.5

㎜

厚的薄片b,并按照bab三明治结构叠放获得铝基金刚石复合材料生胚。然后,通过真空高温净化脱除多余煤油,以及高温预烧结得到一定强度的预烧胚。最后,通过高温压力烧结得到具有高导热系数,低热膨胀率的铝金刚石复合材料。本发明所设计的烧结后铝基金刚石复合材料上下表面为厚度0.3~0.5

㎜

铝硅合金,表现出优异的可机械加工性能;中间厚度为0.2~2

㎜

铝基金刚石层,表现出优异的高导热性和低热膨胀性。本发明所制备的金刚石铝基复合材料综合热导率tc≥600(w/mk),热膨胀系数cte≤6.0(10-6

/k),表面光洁度ra≤0.4,具有广泛的应用前景和实用价值。

26.为了保证高的导热率,本发明采用金刚石矩阵排列在铝粉薄片上面,这样既可以

节省材料又可以保证三维方向有相同的高导热性。

27.单层铝基金刚石复合材料具有很高的导热性和低热膨胀,但是由于金刚石颗粒硬度高所以单层铝基金刚石复合材料表面加工难度高,表面光洁度ra>1。本发明所采用三明治结构,将铝硅合金排列在上下表面,中间为铝金刚石层。三明治结构铝基金刚石既能保证中间层的高导热低热膨胀性,又能保证表面可加工性且具有很高的光洁度(ra≤0.4)。

28.为提高表面光洁度,本发明设计铝基金刚石复合材料上下表面铝硅合金烧结后厚度为0.3~0.5

㎜

,既能保证金刚石颗粒不裸露提高表面精度及镀覆性又能保证高的整体导热性。

29.烧结过程中上下表层的硅元素在元素浓度梯度作用下向中间扩散形成具有化学成分梯度的铝硅合金基体,既可以提高中间铝基金刚石层与表层铝硅合金层的结合强度保证复合材料的整体强度,而且铝、硅元素的扩散增强了金刚石与铝基体的结合强度,提高了导热率。

30.另外,预烧是为了净化粉末中的煤油,去除多余的杂质。而且由于铝的熔点比铝硅合金的熔点高,所以在预烧结工序中中间层铝金刚石会形成铝骨架来固定金刚石,由于毛细血管张力的作用下铝硅合金熔融液会填充铝金刚石骨架中并充分包裹金刚石形成预烧结胚。控制相应的升温速率以及保温时间,避免坯体在烧结过程出现变形、塌陷、裂纹等缺陷。

31.最后通过高温压力烧结,一方面进一步胚体表面铝硅合金浸渗到中间铝基金刚石层孔隙中达到完全致密化,增强铝合金基体与金刚石结合强度,另一方面在压力的作用下加快铝、硅元素相互扩散,使组织成分均匀化,细化晶粒进一步增强铝基体强度,提高表面平整度。

32.通过高温压力烧结后的铝金刚石复合材料,不改变三明治结构,同时减小铝合金基体孔隙率、增强了金刚石与铝合金基体界面结合强度,从而提高导热率、降低热膨胀系数。而且表面铝硅合金层和中间金刚石层之间无过渡层,结合性较强,具有较强的可机械加工性,只需抛光处理表面光洁度可达到ra≤0.4。

33.本发明的有益效果在于:1、本发明提供的铝基金刚石复合材料内金刚石分布均匀、金刚石体积分数(本技术的复合材料中金刚石的体积分数能达到40~60%)及厚度可调,具有高强度、高导热、低热膨胀、表面光洁度高的优点,可用于制备光洁度要求较高的高精度零部件。2、本发明提供的制备方法制备工艺简便,适合工业化生产。

附图说明

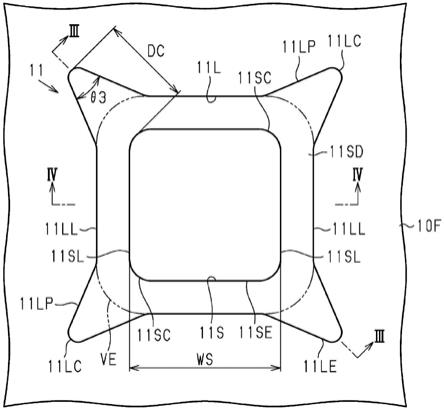

34.图1为本发明实施例1所制备的铝基金刚石复合材料表面抛光后的照片;

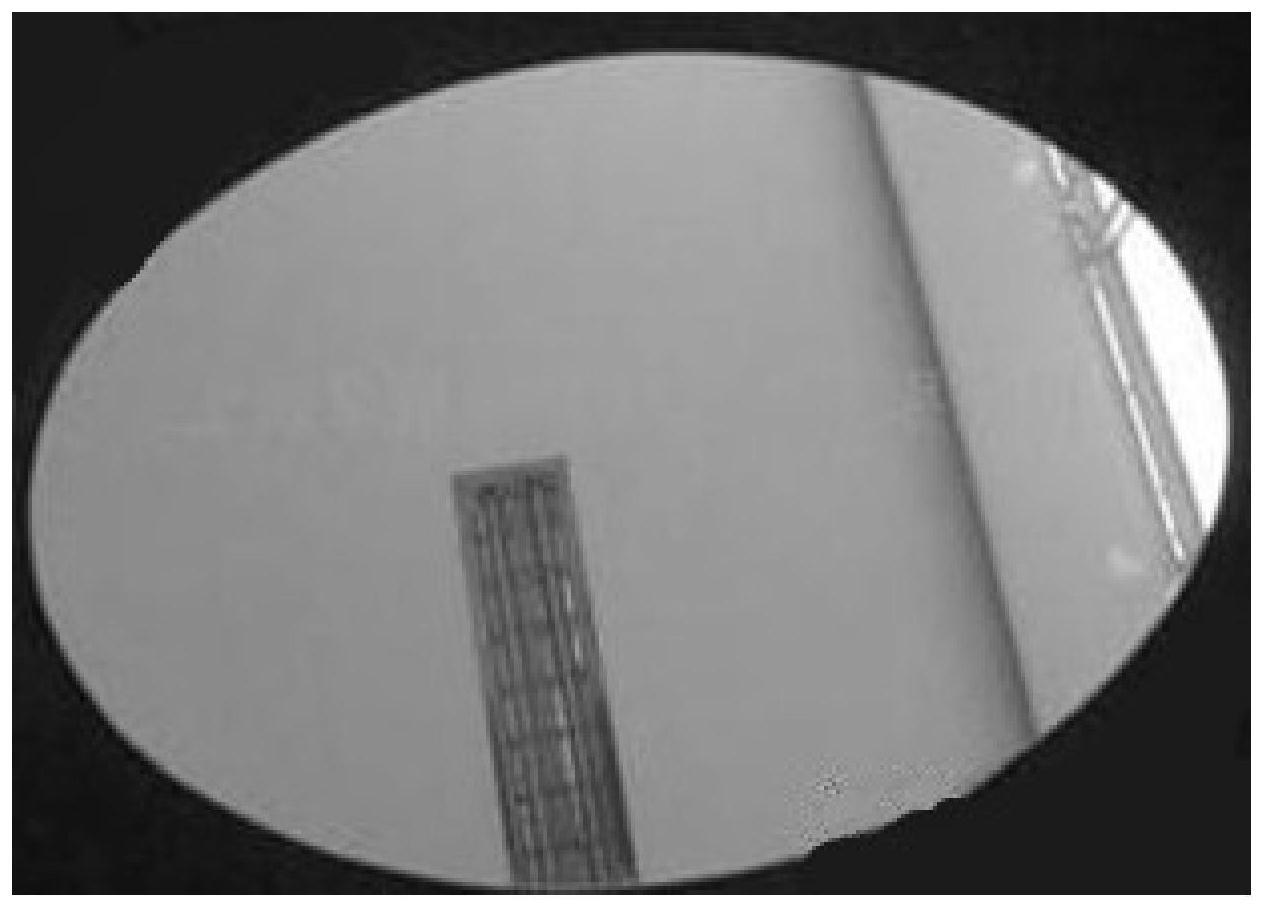

35.图2为实施例2所制备的铝基金刚石复合材料表面抛光后的照片;

36.图3为实施例2所制备的铝基金刚石复合材料中间层铝基金刚石的金相照片。

具体实施方式

37.为使本领域技术人员更好地理解本发明的技术方案,下面结合附图对本发明作进一步详细描述。

38.本发明实施例所用煤油为市场上的通用煤油。

39.实施例1

40.一种具有高光洁度的铝基金刚石复合材料,具体制备方法如下:

41.1)将铝粉(平均粒径为85μm)与煤油按质量比100:5混合均匀,用涂布机制成0.2

㎜

厚的铝粉薄片;采用长飞光纤光缆股份有限公司的金刚石布料机(专利号:cn213439170u)将sic-si涂层金刚石颗粒(粒径300μm,涂层厚度0.3μm)按200μm等间距呈阵列均匀排布在铝粉薄片表面,得到表面排布有金刚石颗粒的铝金刚石复合薄片a;

42.2)金属alsi

12

预合金粉末(平均粒径为68μm)与煤油按质量比100:3混合均匀,用涂布机制成0.2

43.㎜

厚的铝硅合金粉薄片b;

44.3)将5层上述铝硅合金粉薄片b叠加作为上、下表层,4层铝金刚石复合薄片a层叠后作为中间层,放入模具于40mpa下冷压成三明治结构的铝基金刚石坯体;

45.4)将上述制备的铝基金刚石坯体进行预烧结处理,预烧结是在真空度为10-3

pa的真空烧结炉中进行,从室温以5℃/min的速率升温至460℃,保温4小时,完全去除煤油,然后以3℃/min升温至620℃保温2小时,冷却后取出得到预烧胚;

46.5)将上述预烧胚放入真空热压炉模具中进行高温压力烧结,高温压力烧结工艺条件为:在真空度10-2

pa下从室温开始进行加热,以20℃/min的升温速率加热至620℃,随后加压,压力为45mpa,保温30min,保持压力随炉冷却至室温,取出进行表面机械抛光得到三明治结构的铝基金刚石复合材料。

47.图1所示为本实施例制备的铝基金刚石复合材料表面抛光后的照片。

48.本实施例制备的铝基金刚石复合材料表面光洁度ra=0.25,热导率tc=615(w/mk),热膨胀系数cte=5.6(10-6

/k),金刚石体积分数为52.2%,抗弯强度为283mpa,孔隙率为4.25%。

49.改变实施例1中的金刚石颗粒大小、排列间距,其余条件与实施例1相同,制备铝基金刚石复合材料进行对比试验,所得结果见表1。

50.表1

51.对比实验金刚石大小排列间距所得样品测试结果120μm200μm导热率320(w/mk),热膨胀系数10.8(10-6/k),表面平整2300μm200μm导热率615(w/mk),热膨胀系数5.6(10-6/k),表面平整3800μm200μm导热率725(w/mk),热膨胀系数4.3(10-6/k),表面粗糙420μm600μm导热率280(w/mk),热膨胀系数12.5(10-6/k),表面平整5300μm600μm导热率540(w/mk),热膨胀系数7.8(10-6/k),表面平整6800μm600μm导热率623(w/mk),热膨胀系数5.8(10-6/k),表面粗糙

52.改变实施例1中的预烧结温度,其余条件与实施例1相同,制备铝基金刚石复合材料进行对比试验,所得结果见表2。

53.表2

54.对比实验预烧结温度所得样品测试结果7450℃预烧结温度低表面无金属光泽,预烧胚强度低表面掉粉8620℃预烧结温度适中,表面呈金属光泽,预烧胚强度高9750℃预烧结温度过高,样品过烧变形

55.改变实施例1中的高温压力烧结参数,其余条件与实施例1相同,制备铝基金刚石复合材料进行对比试验,所得结果见表3。

56.表3

57.对比实验温度压力所得样品测试结果10450℃45mpa温度过低表面有孔隙,导热率435(w/mk)11620℃45mpa样品表面平整厚度均匀,导热率615(w/mk)12750℃45mpa温度过高,样品变形13620℃20mpa压力过小表面不平样品厚度不均,导热率455(w/mk)14620℃70mpa压力过大,样品变形

58.上述表1-3对比可以看出,不合适的金刚石颗粒大小及排布、不合适的预烧温度、高温压力烧结时过高或者过低的烧结温度、不合适的烧结压力时间都会导致产品出现缺陷,进而影响产品性能。

59.实施例2

60.一种具有高光洁度的铝基金刚石复合材料,其制备方法如下:

61.1)将铝粉(平均粒径为50μm)与煤油按质量比100:5混合均匀,用涂布机制成0.1

㎜

厚的铝粉薄片;采用长飞光纤光缆股份有限公司的金刚石布料机将tic-ti涂层金刚石颗粒(粒径150μm,涂层厚度0.2μm)按150μm等间距呈阵列均匀排布在铝粉薄片表面,得到表面排布有金刚石颗粒的铝金刚石复合薄片a;

62.2)将金属alsi

10

mg预合金粉末(平均粒径为56μm)与煤油质量比100:3混合均匀,用涂布机制成0.1

㎜

厚的铝硅合金粉薄片b,成上下表层;

63.3)将上述5层铝硅合金粉薄片b叠加作为上、下表层,6层铝金刚石复合薄片a层叠后作为中间层,放入模具于30mpa下冷压成三明治结构的铝基金刚石坯体;

64.4)将上述制备的铝基金刚石坯体进行预烧结处理,预烧结是在真空度为10-3

pa的真空烧结炉中进行,从室温以5℃/min的速率升温至460℃,保温4小时,完全去除煤油,然后以3℃/min升温至580℃保温2小时,冷却后取出得到预烧胚;

65.5)将上述预烧胚放入真空热压炉模具中进行高温压力烧结,高温压力烧结工艺条件为:在真空度10-2

pa下从室温开始进行加热,以10℃/min的升温速率加热至580℃,随后加压,压力为40mpa,保温30min,保持压力随炉冷却至室温,取出进行表面机械抛光得到三明治结构的铝基金刚石复合材料。

66.本实施例制备的铝基金刚石复合材料表面光洁度ra=0.32,热导率tc=655(w/mk),热膨胀系数cte=5.0(10-6

/k),金刚石体积分数为55.2%,抗弯强度为258mpa,孔隙率为3.33%。

67.如图2所示为本实施例制备的铝基金刚石复合材料表面抛光后的照片,图2所示为本实施例制备的铝基金刚石复合材料中间层铝基金刚石的金相照片,可以看出金刚石等间距排列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。