1.本发明涉及有刷风扇测试技术领域,具体涉及一种有刷风扇寿命测试计算方法。

背景技术:

2.汽车冷却系统为汽车各大系统之一,其主要目的是对热源进行冷却,不管是纯电动汽车还是燃油车。冷却系统主要由散热器、冷却风扇、水管、水泵组成,散热器布置在车辆前端,冷却风扇布置在散热器后,在车辆行驶时,气流通过前保格栅的开口流经散热器,对散热器内的防冻液进行冷却,在当车速所形成的迎面风速与散热器的换热需求不匹配时,就需要冷却风扇运行,提高散热器的迎面风速,提高整个散热器的通风量,进一步提升散热器的换热效率,保证水温在目标范围内,避免因水温高导致车辆动力系统工作异常。

3.冷却风扇根据结构形式分为有刷风扇和无刷风扇,其主要区别是是否存在碳刷结构,由于无刷风扇成本高于有刷风扇,且制造难度略大,目前汽车上大部门还是采用有刷冷却风扇,冷却风扇主要由护风罩、扇叶、电机和调速电阻组成,风扇总成通过护风罩安装点与散热器或车身固定,电机驱动扇叶旋转产生风量,电流通过碳刷与电机转子相连,电流经过电机转子,电机转子切割磁感线旋转,驱动扇叶,在电机运行过程,碳刷与换向器存在相对运动,碳刷存在一定磨损,且在不同转速、不同环境温度下,磨损量也不同,当碳刷磨损至一定程度后,碳刷与换向器无法正常接触,就会导致电机失效,无法工作,但目前在产品开发阶段,没有较为科学的方法对碳刷的寿命进行评估。

4.因此,有必要开发一种新的有刷风扇寿命测试计算方法。

技术实现要素:

5.本发明的目的是提供一种有刷风扇寿命测试计算方法,能在整车上对有刷风扇进行测试,并根据测试结果对有刷风扇的碳刷寿命进行计算。

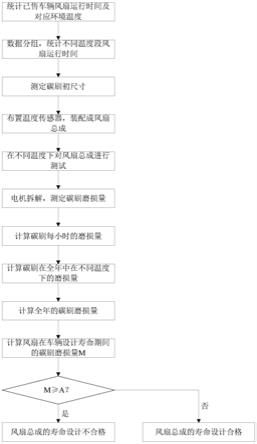

6.本发明所述的有刷风扇寿命测试计算方法,包括以下步骤:步骤1. 收集基础数据,对已销售车辆,通过远程数据统计查询,获取风扇实际运行时间与环境温度的对应关系;步骤2.对数据分组,根据基础数据计算出不同环境温度下风扇全年运行时长;步骤3.对电机碳刷布置温度传感器并测量碳刷初始尺寸a,将碳刷装配成电机,最终组装成风扇总成,并对风扇总成编号;步骤4.将各个风扇总成分别放置在不同的高温箱内,将高温箱的温度设定为不同的环境温度,环境温度根据步骤1采集的温度设定;步骤5.将风扇总成开启,持续运行,并监控碳刷的温度;步骤6.风扇总成持续运行,直至碳刷的温度稳定后再运行预设时间以上;步骤7.测量碳刷的磨损长度,并计算出在此环境温度下,碳刷每小时的磨损量;步骤8.根据实车统计的不同温度下风扇运行时长数据,分别计算碳刷在全年中在不同温度下的磨损量;

步骤9.将全年中不同温度下的磨损量进行累加,得到全年的碳刷磨损量;步骤10.将全年的碳刷磨损量乘以车辆设计寿命,得出风扇在车辆设计寿命期间的碳刷磨损量m;步骤11.将m与碳刷初始尺寸a进行对比,若m≥a,则表示风扇总成的寿命设计不合格,若m≤a,表示风扇总成的寿命设计合格。

7.可选地,所述步骤6中,所述预设时间为6小时。

8.本发明具有以下优点:在产品开发阶段,对有刷风扇总成碳刷运行工作环境温度进行测试,并集合用户实际使用条件,对有刷风扇总成的寿命进行评估,以判断是否达到了设计要求。

附图说明

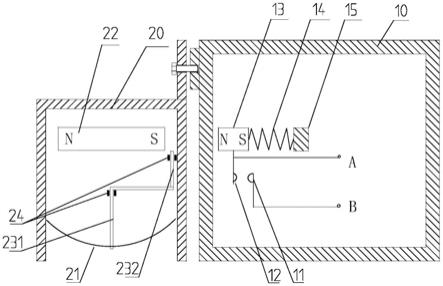

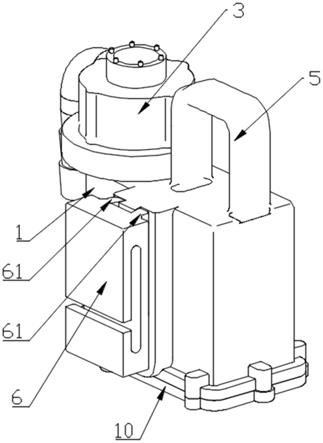

9.图1是本实施例的流程图;图2是本实施例中碳刷结构温度布点示意图。

10.具体实施方式

11.下面结合附图对本发明作进一步说明。

12.如图1所示,本实施例中的一种有刷风扇寿命测试计算方法,包括以下步骤:步骤1.收集基础数据,对已销售车辆,通过远程数据统计查询,获取风扇实际运行时间与环境温度的对应关系;步骤2.对数据分组,根据基础数据计算出不同环境温度下风扇全年运行时长;步骤3.对电机碳刷布置温度传感器(参见图2,为碳刷结构的温度布点1)并测量碳刷初始尺寸a,将碳刷装配成电机,最终组装成风扇总成,并对风扇总成编号;步骤4.将各个风扇总成分别放置在不同的高温箱内,将高温箱的温度设定为不同的环境温度,环境温度根据步骤1采集的温度设定;步骤5.将风扇总成开启,持续运行,并监控碳刷的温度;步骤6.风扇总成持续运行,直至碳刷的温度稳定后再运行预设时间(比如.6小时)以上;步骤7.电机拆解,测量碳刷的磨损长度,并计算出在此环境温度下,碳刷每小时的磨损量;步骤8.根据实车统计的不同温度下风扇运行时长数据,分别计算碳刷在全年中在不同温度下的磨损量;步骤9.将全年中不同温度下的磨损量进行累加,得到全年的碳刷磨损量l;步骤10.将全年的碳刷磨损量乘以车辆设计寿命,得出风扇在车辆设计寿命期间的碳刷磨损量m;步骤11.将m与碳刷初始尺寸a进行对比,若m≥a,则表示风扇总成的寿命设计不合格,若m≤a,表示风扇总成的寿命设计合格。

13.以下结合实例对本发明进行详细的说明:假设通过步骤1和步骤2后得到不同环境温度下风扇全年运行时长如下:

环境温度

ꢀꢀꢀꢀꢀꢀ

全年运行时间t1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

t1t2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

t2

…ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ…

tm

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

tm在步骤3中,m个风扇总成的碳刷初始尺寸a,并分别将m个风扇总成从1开始依次编号。

14.在步骤4中,将m个风扇总成分别放入m个高温箱内,如果高温箱的数量不够,亦可分批进行试验。本实施例中,以m个高温箱为例进行说明,将放置编号为1的风扇总成的温度设置为t1,将放置编号为2的风扇总成的温度设置为t2,依次类推,将放置编号为m的风扇总成的温度设置为tm。

15.在步骤7中,计算编号为1的风扇总成在温度t1下,碳刷每小时的磨损量l1;计算编号为2的风扇总成在温度t2下,碳刷每小时的磨损量l2;依次类推,计算编号为m的风扇总成在温度tm下,碳刷每小时的磨损量lm。

16.在步骤8中,计算碳刷在全年中在不同温度下的磨损量,具体为:计算编号为1的风扇总成在t1温度下的全年磨损量,即l1

×

t1;计算编号为2的风扇总成在t2温度下的全年磨损量,即l2

×

t2;依次类推,计算编号为m的风扇总成在tm温度下的全年磨损量,即lm

×

tm。

17.在步骤9中,计算全年的碳刷磨损量l,具体为:l=l1

×

t1 l2

×

t2

……

lm

×

tm。

18.在步骤10中,假设车辆设计寿命为k年,则m=l

×

k。

19.在步骤11中,将m与碳刷初始尺寸a进行对比,即可判断出风扇总成的寿命是否满足设计要求。

技术特征:

1.一种有刷风扇寿命测试计算方法, 其特征在于,包括以下步骤:步骤1. 收集基础数据,对已销售车辆,通过远程数据统计查询,获取风扇实际运行时间与环境温度的对应关系;步骤2.对数据分组,根据基础数据计算出不同环境温度下风扇全年运行时长;步骤3.对电机碳刷布置温度传感器并测量碳刷初始尺寸a,将碳刷装配成电机,最终组装成风扇总成,并对风扇总成编号;步骤4.将各个风扇总成分别放置在不同的高温箱内,将高温箱的温度设定为不同的环境温度,环境温度根据步骤1采集的温度设定;步骤5.将风扇总成开启,持续运行,并监控碳刷的温度;步骤6.风扇总成持续运行,直至碳刷的温度稳定后再运行预设时间以上;步骤7.测量碳刷的磨损长度,并计算出在此环境温度下,碳刷每小时的磨损量;步骤8.根据实车统计的不同温度下风扇运行时长数据,分别计算碳刷在全年中在不同温度下的磨损量;步骤9.将全年中不同温度下的磨损量进行累加,得到全年的碳刷磨损量;步骤10.将全年的碳刷磨损量乘以车辆设计寿命,得出风扇在车辆设计寿命期间的碳刷磨损量m;步骤11.将m与碳刷初始尺寸a进行对比,若m≥a,则表示风扇总成的寿命设计不合格,若m≤a,表示风扇总成的寿命设计合格。2.根据权利要求1所述的有刷风扇寿命测试计算方法,其特征在于:所述步骤6中,所述预设时间为6小时。

技术总结

本发明公开了一种有刷风扇寿命测试计算方法,包括:步骤1.获取风扇实际运行时间与环境温度的对应关系;步骤2.计算不同环境温度下风扇全年运行时长;步骤3.测量碳刷初始尺寸A;步骤4.将各个风扇总成分别放置在不同的高温箱内;步骤5.将风扇总成开启;步骤6.风扇总成持续运行,直至碳刷的温度稳定后再运行预设时间以上;步骤7.测量碳刷的磨损长度,计算碳刷每小时的磨损量;步骤8.计算碳刷在全年中在不同温度下的磨损量;步骤9.计算全年的碳刷磨损量;步骤10.计算风扇在车辆设计寿命期间的碳刷磨损量M;步骤11.判断风扇总成的寿命是否满足设计要求。本发明直接对碳刷的寿命进行计算,评估出现有设计是否满足寿命要求。评估出现有设计是否满足寿命要求。评估出现有设计是否满足寿命要求。

技术研发人员:李京苑 王鹏 董存松

受保护的技术使用者:重庆长安汽车股份有限公司

技术研发日:2021.08.20

技术公布日:2021/11/5

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。