1.本发明涉及一种电容器。特别地,本发明涉及一种被构造成通过表面安装(smd)来安装到印刷电路板(pcb)的电容器。

背景技术:

2.标准smd电容器通常具有通过其带状线材的到pcb的差的机械固定。此外,从smd电容器到pcb的热耗散受线材的物理尺寸限制。

3.因此,需要一种经改进的被设计成用于表面安装的电容器,其克服以上所论述的缺点中的至少一个。本发明的目标是提供这样的电容器。

4.该目标通过权利要求1的主题来解决。

技术实现要素:

5.提供了一种电容器,其包括:绕组元件,其布置于壳体中;安装板,其包括非导电材料并且被固定到壳体;以及金属元件,其布置于壳体与安装板之间,其中,金属元件包括突出通过安装板的突出部分。另外,电容器能够包括密封元件。

6.通过在电容器的壳体与安装板之间添加金属元件,能够克服smd电容器的以上所论述的缺点。金属元件能够与壳体热接触。因此,在表面安装(例如通过回流焊接)期间,由壳体收集的热量能够经由金属元件来传递到pcb。因此,在回流焊接期间,热量能够被非常快速地施加到pcb的焊盘,由此使焊接过程加速,因为不仅能够经由pcb本身来施加热量,而且还能够将由壳体收集的热量施加到焊盘。此外,在电容器的正常操作期间,金属元件能够保持热连接到壳体,使得由壳体内部的绕组元件生成的热量能够由金属元件传递到印刷电路板。因此,金属元件的添加能够允许将印刷电路板用作散热器。例如,纹波电流可在绕组元件中生成热量。金属元件能够通过将热量传递离开壳体而有助于电容器的热管理。

7.金属元件还能够有助于电容器到印刷电路板的经改进的机械固定。特别地,金属元件能够提供一个或多个机械接触件,所述一个或多个机械接触件能够通过例如焊接来固定到印刷电路板。

8.安装板能够是具有与壳体的横向尺寸类似的横向尺寸的小板。壳体能够固定到安装板。安装板能够被设计成在表面安装期间固定到印刷电路板。

9.金属元件的突出部分可越过安装板在远离绕组元件的方向上延伸。

10.金属元件的突出部分能够被构造成在电容器被表面安装到pcb时被固定到印刷电路板。特别地,金属元件的突出部分能够形成能够通过焊接来固定到pcb的焊盘的机械接触件。

11.金属元件能够被构造成将热量从壳体传递到pcb。因此,在表面安装期间,金属元件能够使焊接过程加速,因为由壳体连接的热量被有效地传递到焊盘。此外,在电容器的正常操作期间,金属元件可使得能够将热量从壳体传递到pcb,使得pcb能够用作散热器。

12.绕组元件能够包括两个端子,所述两个端子形成被构造成在表面安装期间被固定

到pcb的两个接触件。绕组元件的两个端子能够提供绕组元件到pcb的电接触。另外,绕组元件的两个端子还能够热连接到pcb并且以机械方式连接到pcb。

13.金属元件能够提供两个额外的机械接触件,所述两个额外的机械接触件被构造成在表面安装期间被固定。所述额外的机械接触件能够由金属元件的突出部分形成。由金属元件提供的接触件优选地不电连接到绕组元件。由金属元件提供的接触件能够以机械方式连接且热连接到pcb。因此,金属元件能够有助于pcb和电容器的更好的机械连接和热连接。

14.绕组元件的端子能够突出通过安装板中的凹陷部。

15.金属元件能够被夹紧于安装板与壳体之间。金属元件能够完全以机械方式固定到壳体。特别地,不需要胶和外部塑料部分来将金属元件固定到壳体。相反,通过相同的机械手段,金属元件能够被固定到壳体,该相同的机械手段也将封闭壳体的密封元件固定到壳体的剩余部分。特别地,金属元件能够通过折弯和卷边来固定到壳体。总之,需要折弯和卷边,以用于利用密封元件来封闭壳体,使得不需要额外的手段来固定金属元件。金属元件能够布置于密封元件与安装板之间。特别地,金属元件能够抵接布置于壳体的下端部处的密封元件。金属元件也抵接安装板。

16.金属元件能够包括环形基座体。基座体的环形能够限定开口,其中,绕组元件的端子能够穿过开口。基座体中的开口能够大到足以允许环形基座体与多种多样的绕组元件和密封元件组合,其中,端子的位置和尺寸不受金属元件中的开口限制。

17.金属元件的突出部分能够是针脚。针脚能够在穿过安装板中的开口之前或在此之后被弯曲。另外,通过使针脚弯曲,金属元件能够被固定到安装板,使得防止了金属元件在轴向方向上相对于安装板的移动。

18.针脚能够被弯曲,使得该针脚形成与电容器的安装表面平行的表面。电容器的安装表面能够是安装板的背离绕组元件的下表面。电容器的安装表面能够被设计成在电容器被表面安装到pcb时抵靠该pcb。

19.金属元件能够是冲压金属片材,其中,突出部分通过冲压来形成。

20.金属元件优选地不电连接到绕组元件。

21.电容器可包括使壳体密封的密封元件。金属元件可布置于密封元件与安装板之间。

22.本发明进一步涉及一种布置,该种布置包括pcb和以上所描述的电容器,其中,电容器通过表面安装来固定到pcb。

附图说明

23.相对于附图来描述本发明的以下的优选实施例。

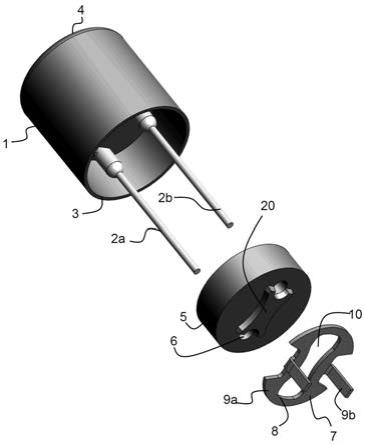

24.图1以分解视图示出电容器的壳体、密封元件以及金属元件。

25.图2和图3示出在组装过程的不同阶段期间的根据第一实施例的电容器的透视图;图4示出在组装过程完成之后的根据第一实施例的电容器;图5、图6以及图7示出在使突出部分弯曲之前的根据第一实施例的金属元件;图8、图9以及图10示出在使突出部分弯曲之后的根据第一实施例的金属元件;图11和图12示出在组装过程的不同阶段期间的根据第二实施例的电容器;以及图13和图14示出在组装过程完成之后的第二实施例的电容器。

具体实施方式

26.图1以分解视图示出电容器的壳体1、密封元件5以及金属元件7。

27.电容器包括布置于壳体1内部的绕组元件。壳体1是铝罐。壳体1是圆柱形的。绕组元件包括从壳体1向外凸出的两个端子2a、2b。绕组元件的端子2a、2b是被构造成在表面安装期间连接到印刷电路板的电端子。

28.壳体1具有第一端部3和第二端部4。壳体1的第一端部3开放。形成绕组元件的端子2a、2b的线材从壳体1的第一端部3向外突出。壳体1的第二端部4布置成与第一端部3相对。第二端部4封闭。在本文献中,第一端部3也被称为下端部,并且,第二端部4也被称为上端部。

29.电容器进一步包括被构造成使壳体1密封的密封元件5。特别地,密封元件5被构造成使壳体1的下端部3密封。密封元件5包括非导电材料,例如橡胶。橡胶特别适合作为密封元件5的材料,因为橡胶具有高弹性,并且因此能够可靠地封闭壳体1。密封元件5包括被构造成接纳绕组元件的端子2a、2b的两个孔6。密封元件5从壳体1的下端部3插入到壳体1中。

30.电容器包括金属元件7,该金属元件7在背离绕组元件的方向上布置于密封元件5下方。金属元件7具有环形基座体8,并且包括两个突出部分9a、9b。

31.在图4、图5以及图6中的每个中示出金属元件7的进一步的细节,所述图4、图5以及图6示出在金属元件7的突出部分9a、9b被弯曲之前的金属元件7的透视图。因此,图4至图6中的每个示出在组装过程完成之前的金属元件7。

32.金属元件7的环形基座体8包括开口10。当金属元件8被组装到电容器时,绕组元件的端子2a、2b穿过基座体8中的开口10。该开口10大于端子2a、2b之间的距离。因此,金属元件7能够与多种多样的绕组元件和密封元件组合,其中,端子2a、2b的位置可变化。

33.金属元件7包括两个突出部分9a、9b。突出部分9a、9b两者在相同方向上(即,在远离绕组元件的方向上)突出。突出部分9a、9b中的每个是针脚。针脚的长度被选择成使得突出部分9a、9b突出通过安装板11,稍后将相对于图3来描述该安装板11。突出部分9a、9b的长度被选择成使得突出部分9a、9b的突出通过安装板11的部分能够弯曲并且能够形成用于表面安装的接触件。

34.密封元件5包括在远离绕组元件并且朝向金属元件7的方向上突出的突出部20。突出部20的形状适于金属元件的环形基座体8中的开口10的形状。金属元件7被构造成附接到密封元件5。当金属元件7附接到密封元件5时,突出部20插入到开口10中。在组装安装板11之前,并且在使金属元件7的突出部分9a、9b弯曲之前,突出部20使金属元件7到密封元件5的机械连接稳定。

35.图2和图3示出在组装过程期间的根据第一实施例的电容器。图4示出在组装完成之后的根据第一实施例的电容器。

36.电容器被设计成以表面安装过程来固定到印刷电路板(pcb)。当被表面安装到pcb时,电容器以机械方式连接到并且电连接到pcb。

37.在示出组装过程的第一阶段的图2中,端子2a、2b是具有圆形横截面的线材。金属元件7已经被放置到密封元件5上,并且由突出部20保持于密封元件5上。

38.图3示出组装过程的第二阶段中的电容器。密封元件5和金属元件7已经被布置于壳体1的下端部处。折弯(crimp)12和卷边(curling)13已经被添加到壳体1的下端部。通过

添加折弯12和卷边13,密封元件5被定位于壳体1中且固定到壳体1,使得壳体1由密封元件5密封。折弯12和卷边13提供防止密封元件5相对于壳体1的移动的机械固定。折弯12和卷边13也使金属元件7以机械方式固定。不要求额外的元件或手段来将金属元件7固定到壳体1。相反,相同的用于固定密封元件5(即,折弯12和卷边13)的固定手段也使得能够将金属元件7固定到壳体1。

39.绕组元件的端子2a、2b已被压制并且切割,使得所述端子2a、2b形成接触针脚。绕组元件的由端子2a、2b形成的接触针脚由第一虚拟线连接,该第一虚拟线与连接金属元件7的突出部分9a、9b的第二虚拟线垂直。

40.电容器进一步包括在图3中示出的以上所提到的安装板11。安装板11被构造成固定到电容器的下端部。

41.安装板11具有面朝壳体的第一表面14。安装板11具有背向壳体1的第二表面15。安装板11的第二表面15是在表面安装了电容器的情况下电容器的抵接pcb的安装表面。

42.安装板11包括四个开口16,所述四个开口16被构造成接纳金属元件7的两个突出部分9a、9b和绕组元件的两个端子2a、2b。安装板11包括非导电材料。安装板11具有比金属元件7的突出部分9a、9b的长度更小并且比绕组元件的端子2a、2b的长度更小的厚度。

43.图4示出在组装过程完成之后的电容器。金属元件7的突出部分9a、9b已穿过安装板11中的开口16,并且随后,突出部分9a、9b已被弯曲。

44.图8、图9以及图10中的每个示出在使针脚弯曲之后的金属元件7。

45.电容器包括位于其安装表面处的四个机械接触件,所述四个机械接触件能够通过表面安装来固定到印刷电路板。接触件中的两个由绕组元件的端子2a、2b形成。这些接触件被构造成提供绕组元件到印刷电路板的机械固定和电接触。进一步,两个接触件由金属元件7的突出部分9a、9b形成。这两个接触件被构造成在表面安装之后提供电容器到印刷电路板的机械固定。金属元件7的突出部分9a、9b不提供到绕组元件的电连接。四个接触件被布置成使得它们形成四个交叉臂,其中接触件不会彼此触碰。

46.接触件中的每个还提供热连接。特别地,金属元件7热连接到壳体1。因此,在表面安装期间,例如通过回流焊接,金属元件7有助于加速到印刷电路板的焊盘的热量传递。

47.例如,能够在回流焊接过程中执行表面安装。电容器能够被布置于印刷电路板上,其中,四个接触件中的每个被布置于焊盘上。pcb上的电容器被移动到烤箱中并且被加热。为了加速加热过程,快速地将热量施加到焊盘是至关重要的。

48.在回流焊接期间,由壳体1收集的热量能够通过热连接到壳体1的金属元件7来直接传递到焊盘。因此,焊盘不仅经由被施加到印刷电路板的热量来加热,而且还经由从壳体1收集并且经由金属元件7来传递到焊盘的热量来加热。因此,金属元件7使得能够加速电容器到pcb的表面安装。

49.在电容器的正常操作期间,热量也能够从壳体1经由金属元件7来传递到印刷电路板。因此,金属元件7允许将pcb用作散热器。在正常操作期间施加到电容器的纹波电流能够生成热量,并且,该热量大体上从绕组元件传递到壳体1。因为壳体1经由金属元件7来热连接到pcb,所以pcb能够被用作散热器。

50.如以上所论述的那样,金属元件7以机械方式固定到壳体1。不需要胶或外部塑料部分以用于固定金属元件7。与对温度改变和湿度敏感并且大体上遭受老化的胶和外部塑

料部分形成对照,金属元件7的完全机械固定不会由于温度改变或湿度而遭受老化。金属元件7的机械固定在宽温度范围内并且在宽湿度范围内稳定。

51.图11和图12示出在组装过程的不同阶段期间的根据第二实施例的电容器。

52.图13和图14示出在组装过程最终结束之后的电容器。

53.第二实施例在金属元件7的设计上不同于第一实施例。根据第二实施例,金属元件7由也具有环形基座体8的冲压金属片材形成。进一步,金属元件7的突出部分9a、9b不由针脚形成,而是由在该金属元件7的中间部分17中朝向安装表面凸出的金属条带形成。条带的第一端部18和第二端部19连接到环形基座体。条带的第一端部18和第二端部19通过中间部分17来连接。突出元件9a、9b的中间部分17是u形的。

54.图11示出与图2类似的处于组装过程的第一阶段的第二实施例的电容器。金属元件7布置于壳体1的密封元件5下方。

55.图12示出与图3类似的组装过程的第二阶段中的电容器。在第二实施例中,安装板11适于第二实施例的金属元件7的形状。安装板11中的开口16适于凸出部分9a、9b。因此,第二实施例的安装板中的开口以成节段的圆来形成。

56.能够在图14中看到的是,根据第二实施例,也存在能够通过表面安装来固定到印刷表面板的四个机械接触件。接触件中的两个由绕组元件的端子2a、2b形成,而两个额外的接触件由金属元件7的突出部分9a、9b形成,所述金属元件7的突出部分9a、9b优选地不电连接到绕组元件,而是在壳体1与印刷电路板之间提供经改进的机械连接和热连接。

57.附图标记1 壳体2a 绕组元件的端子2b 绕组元件的端子3 壳体的第一端部/下端部4 壳体的第二端部/上端部5 密封元件6 密封元件的孔7 金属元件8 金属元件的基座体9a 金属元件的突出部分9b 金属元件的突出部分10 金属元件的开口11 安装板12 折弯13 卷边14 安装板的第一表面15 安装板的第二表面16 安装板的开口17 中间部分18 第一端部

19 第二端部20 突出部。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。