1.本发明涉及一种电动工具,具体涉及一种多功能冲击钻。

背景技术:

2.多功能冲击钻能提供冲击力、旋转力或同时提供冲击旋转力,从而满足用户不同工况的使用需求。为了实现多功能工具的以上多种功能,以及多种功能之间的切换,多功能冲击钻内部的零件结构复杂。尤其是双速冲击钻,为了实现输出转速的调节,还需要减速机构以及相应的调节机构。传统的多功能冲击钻不利于多功能冲击钻的便携性的提升,增加用户使用的疲劳感,降低工作效率。如何降低多功能冲击钻的尺寸是一件较难解决的问题。

技术实现要素:

3.为解决现有技术的不足,本发明的目的在于提供一种多功能冲击钻,通过冲击机构支撑输出轴,从而减小多功能冲击钻的尺寸,提升其便携性。

4.为了实现以上主要发明目的,提供一种多功能冲击钻,包括:电机,壳体组件,用于支撑电机;输出轴,能被电机驱动绕第一轴线旋转;冲击组件,冲击组件包括:定冲击机构,定冲击机构与壳体组件固定连接,定冲击机构套接在输出轴上,并在第一轴线的径向方向上限位输出轴;动冲击机构,在输出轴的轴向方向上,动冲击机构能随输出轴移动;冲击切换装置,冲击切换装置具有允许动冲击机构在第一轴线的轴向方向运动的第一位置,以及限制动冲击机构在第一轴线的轴向方向运动的第二位置。

5.可选的,定冲击机构包括:定冲击齿,定冲击齿和壳体组件固定连接;定转换块,定转换块与定冲击齿连接,且定转换块与冲击切换装置连接;动冲击机构包括:动冲击齿,动冲击齿能随输出轴在第一轴线上移动;动转换块,动转换块与动冲击齿连接,在冲击切换装置位于第二位置时,动转换块与定转换块抵接。

6.可选的,动转换块为形成于动冲击齿端面上的凸块。

7.可选的,传动机构,连接电机和输出轴,壳体组件包括:齿轮箱,传动机构被设置在齿轮箱内;前端壳体,冲击组件被设置在前端壳体内,定冲击齿与前端壳体固定连接;主壳体,支撑齿轮箱、前端壳体以及电机。

8.可选的,定冲击齿包括嵌合件,嵌合件被设置嵌入前端壳体;定转换块包括连接部,连接部自前端壳体伸出并连接到冲击切换装置。

9.可选的,定转换块包括止挡块,冲击切换装置在被切换到第一位置和第二位置时,能带动止挡块绕第一轴线转动;动转换块包括凸块,在冲击切换装置位于第二位置时,凸块与止挡块抵接。

10.可选的,多功能冲击钻包括前轴承,套接与输出轴,前轴承被设置在前端壳体内,前轴承和定冲击齿同轴设置并共同支撑输出轴。多功能冲击钻包括套筒,套筒被设置在至少部分的前轴承和动转换块外围,并位于前轴承和前端壳体之间。

11.可选的,定冲击齿通过粉末冶金被模制在前端壳体内,使得定冲击齿和前端壳体

嵌合。输出轴的在第一轴线的轴向方向上的长度大于等于40mm且小于等于55mm。

12.可选的,前端壳体的前端到齿轮箱的后端在第一轴线上的距离大于等于55mm且小于等于70mm。

13.本发明的有益之处在于:多功能冲击钻的冲击结构不仅起到冲击作用,部分冲击结构固定连接壳体,并且由冲击结构实现支撑定位输出轴,这种支撑方式稳定可靠,并且减少多功能冲击钻内部的零件,降低了制作成本,有效缩减多功能冲击钻的尺寸和重量,便于用户操作多功能冲击钻作业。

附图说明

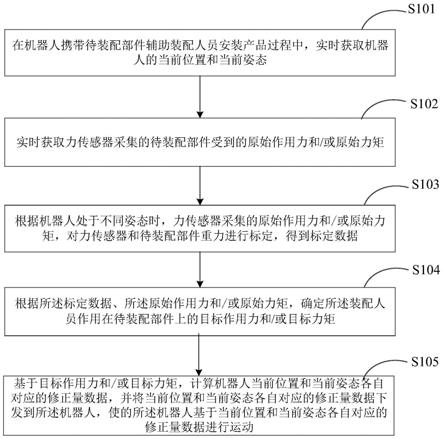

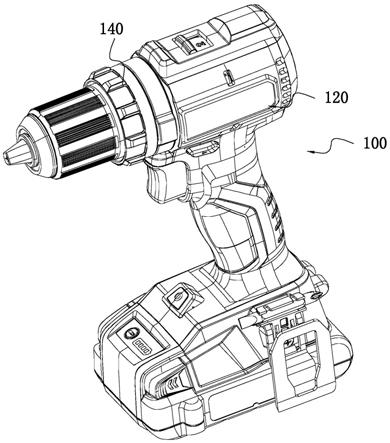

14.图1是本发明的一种实施方式的多功能冲击钻的立体结构图。

15.图2是本发明的图1中的多功能冲击钻的剖视图。

16.图3是本发明的图1中的多功能冲击钻的部分零件的爆炸示意图。

17.图4是本发明的图1中的多功能冲击钻的冲击组件的爆炸示意图。

18.图5是本发明的图1中的多功能冲击钻的前端壳体和定冲击机构的结构示意图。

19.图6是本发明的图1中的多功能冲击钻的定冲击机构安装到前端壳体的结构示意图。

20.图7是本发明的图6中的多功能冲击钻的定冲击机构安装到前端壳体的剖面示意图。

21.图8是本发明的图1中的多功能冲击钻的传动机构的爆炸示意图。

22.图9是本发明的图1中的多功能冲击钻的剖视图。

具体实施方式

23.以下结合附图和具体实施例对本发明作具体的介绍。

24.本发明提供一种多功能冲击钻100,多功能冲击钻100至少能提供扭力辅助螺钉打入工件,并且可以提供冲击力冲击作业,多功能冲击钻100的冲击功能可被操作开启或停止,以满足用户不同的使用需求。

25.参照图1和图2,多功能冲击钻100其包括电机110、壳体组件120、输出轴130以及冲击组件200,电机110被设置在壳体组件120内,通过壳体组件120支撑电机110。电机110能驱动输出轴130绕第一轴线101旋转,输出轴130末端设有工作头,从而通过输出轴130能带动工件旋转以实现螺丝批功能。冲击组件200能带动输出轴130沿着第一轴线101的方向做冲击动作,从而使得多功能冲击钻100实现冲击扳手的功能。冲击切换装置140连接冲击组件200,通过冲击切换装置140实现对多功能冲击钻100的冲击功能的开启和关闭。

26.参照图2,电机110具有沿第一轴线101旋转运动的电机轴,多功能冲击钻100还包括传动组件150,传动组件150连接电机轴和输出轴130,电机110通过传动组件150实现带动输出轴130转动。

27.参照图2和图9,壳体组件120包括齿轮箱121,前端壳体122以及主壳体123。传动组件150被设置在齿轮箱121内。冲击组件200被设置在前端壳体122内。主壳体123支撑齿轮箱121、前端壳体122以及电机110。

28.参照图3和图4,定冲击机构210包括定冲击机构210和动冲击机构220,定冲击机构

210与壳体组件120固定连接,定冲击机构套接在输出轴130上,并在第一轴线101的径向方向上限位输出轴130。

29.在输出轴130的轴向方向上,动冲击机构220能随输出轴130移动。冲击切换装置140具有允许动冲击机构220在第一轴线101的轴向方向运动的第一位置,以及限制动冲击机构220在第一轴线101的轴向方向运动的第二位置,以实现开启或关闭多功能冲击钻100的冲击功能。冲击切换装置140套接在前端壳体122上,并位于前端壳体122的外围供用户操作,以切换冲击切换装置140到第一位置或第二位置。可选的,用户操作冲击切换装置140绕第一轴线101旋转,可以实现开启或关闭多功能冲击钻100的冲击功能。

30.定冲击机构210包括定冲击齿211和定转换块212,定冲击齿211和壳体组件120固定连接,定转换块212与定冲击齿211连接,且定转换块212与冲击切换装置140连接。动冲击机构220包括动冲击齿221和动转换块222,动冲击齿221能随输出轴130在第一轴线101上移动。定冲击齿211和输出轴130小间隙配合,输出轴130能相对定冲击齿211绕第一轴线101旋转和沿着第一轴线的轴向方向往复运动。

31.参照图4和图5,定冲击齿211包括底盘216和啮合部217,底盘216和啮合部217中心形成供输出轴130穿过的轴孔,输出轴130能相对定冲击齿211沿着第一轴线101的轴向方向运动,即输出轴130在沿着第一轴线101往复冲击运动时,定冲击齿211在该方向上静止。底盘216和前端壳体122直接连接,啮合部217用于和动冲击齿221啮合。底盘216和啮合部217在垂直于第一轴线101的平面延伸,在该平面上,底盘216的截面直径大于啮合部217的截面直径,从而底盘216和啮合部217构成台阶结构。定转换块212包括环体和设置在环体一侧的连接部214,所述连接部214自所述前端壳体122伸出并连接到所述冲击切换装置140。环体被套接在啮合部217外围,环体周侧设有止挡块215,可选的,止挡块215可以设有多个,且止挡块215之间具有一定间隔地被设置。

32.用户可以操作冲击切换装置140的位置,在冲击切换装置140被操作在第一位置和第二位置上切换时,冲击切换装置140通过连接部214带动定冲击块移动。可选的,冲击切换装置140为设置在前端壳体122外围的套环,用户可以绕第一轴线101旋转套环,以切换冲击切换装置140的第一位置和第二位置,从而带动定转换块212绕第一轴线101转动一定角度,从而止挡块215能绕第一轴线101相对转动一定角度。

33.参照图4到图7,定冲击齿211设置于前端壳体122的内部,且与前端壳体122固定连接。定冲击齿211的底盘216侧面形成有嵌合件213,嵌合件213设置在底盘216的侧面周向上,且相对底盘216侧面凸出。前端壳体122形成用于容纳定冲击机构210的安装室1221,安装室1221固定定冲击齿211。安装室1221生成嵌合槽1222用于安装嵌合件213。定冲击齿211在制作时通过粉末冶金的制作工艺被嵌入前端壳体122生成的安装室1221内,实现前端壳体122对定冲击齿211的固定连接,嵌合件213被设置嵌入前端壳体122以阻止定冲击齿与前端壳体122脱离。定冲击齿211和前端壳体122的材料可以选用不同的材料,如定冲击齿211采用金属材料,前端壳体122选用塑料作为材料。

34.可选的,定冲击齿211和前端壳体122一体成型的被设置,且通过模制使得定冲击齿211和前端壳体122一体成型,从而通过前端壳体122固定支撑定冲击齿211。定冲击机构210的轴孔的尺寸与输出轴130的尺寸匹配,通过定冲击齿211的实现对输出轴130的支撑。

35.参照图3,多功能冲击钻100还包括前轴承160,前轴承160套接与所述输出轴130,

所述前轴承160被设置在所述前端壳体122内,所述前轴承160和所述定冲击齿211同轴设置并共同支撑所述输出轴130。通过定冲击齿211的结构,仅需设计一个前轴承160作为与定冲击齿211配合的轴承,就能实现对输出轴130在轴向方向的定位。从而可以有效缩短冲击组件200的整体尺寸,使得对应的前端壳体122的尺寸也能有所缩减。参照图9,通过以上结构, 能使得前端壳体122的前端和齿轮箱121的后端在第一轴线101上的的距离l1大于等于55mm且小于等于70mm。输出轴130在第一轴线的轴向方向上的长度l2能有所缩减,使得l2大于等于40mm且小于等于55mm。

36.在一种实施方式中,定冲击齿211被直接固定到壳体组件120中,如被直接固定到主壳体123上,也能实现对输出轴130的固定。

37.动冲击齿221和输出轴冲压连接或扁位连接,使得动冲击齿211能和输出轴同步运动。动冲击齿221包括与啮合部217相对设置的冲击部,冲击部和啮合部217都被设置为齿形凸起。动转换块222和动冲击齿221连接并能沿着第一轴线101的方向同步往复移动。动转换块222形成凸块223,凸块223相对动冲击齿221向定冲击齿211的方向延伸,且在该方向上,凸块223至少部分超出动冲击齿221。动转换块222和动冲击齿211具有一定间隙,从而动冲击齿211能相对动转换块222转动,动冲击块222连接输出轴,且能与输出轴同步在第一轴线的轴向方向运动。

38.凸块223与止挡块215配合,在冲击切换装置140位于第一位置时,止挡块215位于解锁位置,此时止挡块215和动冲击齿221在第一轴线101的周向方向上错开设置,即在动冲击机构220沿着第一轴线101向定冲击机构冲击时,凸块223被带动向止挡块215一侧冲击,直到动冲击齿221的冲击部撞击到定冲击齿211的啮合部217。此时多功能冲击钻100的冲击功能开启。在冲击切换装置140位于第二位置时,止挡块215位于锁定位置,凸块223能与止挡块215抵接阻止动冲击机构220在该方向的冲击动作,此时多功能冲击钻100的冲击功能关闭。

39.在一种实施方式中,动转换块222和动冲击齿221一体成型,所述动转换块222为形成于所述动冲击齿221端面上的凸块。凸块相对动冲击齿221向定冲击齿211的方向延伸,且在该方向上,凸块至少部分超出动冲击齿221。这种动冲击机构可以缩短冲击组件的整体长度。动冲击齿221向定冲击机构冲击时,定冲击齿的位置决定了冲击部能否接触到啮合部,在定转换块被带动转动使得定转换块和凸块处在平行于第一轴线的直线上的投影重叠时,定转换块和凸块抵接从而防止动冲击块向定冲击块冲击,从而停止多功能冲击钻的冲击功能。

40.参照图3,多功能冲击钻100还包括套筒170,所述套筒170被设置在至少部分的所述前轴承160和所述动转换块222外围,并位于所述轴承和所述前端壳体122之间。套筒170用于支撑和限位前轴承160,套筒170、前轴承160以及动冲击齿221之间为小间隙配合,套筒170的设计可以保护前端壳体122,减少动转换块222和前轴承160对前壳体的磨损。可选的,套筒仅套接在前轴承160外围,并设置在前轴承和前端壳体之间。

41.参照图2和图8,传动组件150包括行星齿轮组151,行星齿轮组151包括内齿圈152和行星齿轮,内齿圈152朝向冲击组件200的一侧设有凸齿153。行星齿轮组151包括一级行星轮组和二级行星轮组,一级行星轮组包括一级行星架,一级内齿圈以及多个行星轮,多个行星轮与连接于电机轴的太阳轮啮合,且行星轮由一级行星架支撑,并安装于一级内齿圈

内。

42.二级齿轮组包括二级行星架、二级内齿圈以及多个行星轮,二级齿轮组的多个行星轮与一级行星架的一端啮合,行星轮被安装到二级行星架且啮合在二级内齿圈内,多个行星轮能驱动二级内齿圈转动,二级行星架连接输出轴130,且二级行星架能被带动旋转从而驱动输出轴130旋转输出。通过行星轮组实现对电机轴转速的减速。传动组件150还包括调速件,调速件连接一级内齿圈,从而能切换一级内齿圈的位置,使得一级内齿圈能同时和行星轮和一级行星架啮合,或单独与行星轮啮合,从而改变传动组件150能提供的减速比,实现对输出轴130转速和扭力的调节。可选的,行星齿轮组151还包括设置三级行星轮组,与一级行星齿轮组和二级行星齿轮组连接,能使得传动组件150提供更高的减速比。

43.参照图3和图8,多功能冲击钻100还包括和弹性元件155,弹性元件155设置在前端壳体122内,且连接动冲击机构220以及定冲击机构210,弹性元件135被设置在定冲击机构210和动冲击机构220之间。通过弹性元件155可以带动冲击组件200沿着第一轴线101的轴线方向移动。工作头抵接工件并能被带动向上移动,弹性元件155被压缩,工作头被释放后弹性元件155复位能带动动冲击结构向下移动,向下是指沿着第一轴线101的轴向且朝向输出轴130的工作头的方向。从而实现动冲击机构220在第一轴线101的轴向方向的往复移动。

44.本发明提出的多功能冲击钻100,适用于能切换旋转功能、冲击功能以及同时旋转功能和冲击功能的电动工具,并可以使得工具内部结构紧凑,降低成本。

45.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,上述实施例不以任何形式限制本发明,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。