1.本发明涉及食品技术领域,尤其是涉及一种具备肉风味和口感的素肉及其制备方法。

背景技术:

2.素肉是指一种具有类似于肉的风味和组织口感的素食,通常以植物蛋白为主要原料,通过包括挤压蒸煮等现代食品加工工艺在内的热加工形成类似于肉的组织口感。

3.随着人们生活水平的提高,中国肉制品的消耗也随之提升,大量的食肉过程也伴随着各种问题,肉制品带来的疾病屡见不鲜,冠心病、高血压等疾病与长时间大量食肉等不健康的饮食习惯有着重要的关联。

[0004]“吃素”是中国人历时已久的传统,古人早有"五谷为主,五畜适量,不宜失豆,五蔬色杂,瓜果辅之"的说法,其中的"素食"不仅仅源于敬畏鬼神,也不单单是佛教礼仪,它更多代表的是对健康理念的推崇。

[0005]

但是单纯的吃素在很大程度上并不能满足中国人的口味,肉的风味、咀嚼感给予人们的愉悦度是目前素食不能满足的,所以如何将素食理念与肉制品的风味、质构相结合是制约素肉发展的症结所在。

[0006]

采用大豆拉丝蛋白制作素肉过程中,由于大豆拉丝蛋白自身含有的丝状纤维,使其能够很好作为制作素肉的原料,但是由于工艺的限制拉丝蛋白与其他物料结合过程中,很难形成具有咬感的组织状态,同时,大豆拉丝蛋白具有明显的豆腥味,即使通过掩盖等方式进行了部分去除,但是会不可避免的加入香精等物料,也没办法赋予产品自燃的肉香味,在产品的质构和风味上很难被消费者接受。

技术实现要素:

[0007]

有鉴于此,本发明要解决的技术问题在于提供一种具备肉风味和口感的素肉的制备方法,本发明提供的素肉具有肉的咬感和自然的肉香味,无豆腥味。

[0008]

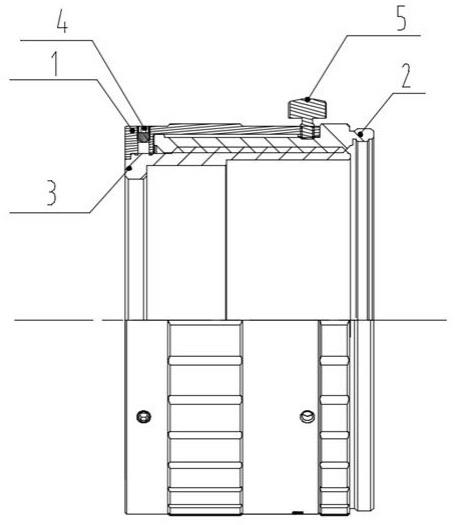

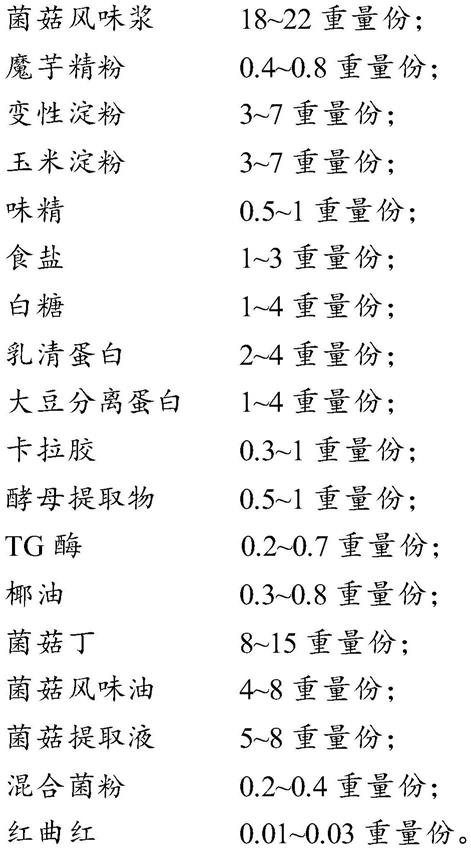

本发明提供了一种具备肉风味和口感的素肉,由如下原料混合、成型、交联、蒸料、脱模、油炸得到:

[0009]

[0010][0011]

优选的,所述菌菇风味浆为将蟹味菇30~40重量份与色拉油60~70重量份混合,微波处理,而后斩拌得到。

[0012]

优选的,所述菌菇丁由包括40~60重量份的杏鲍菇以及40~60重量份的白玉菇混合,切菌菇丁,酶解得到。

[0013]

优选的,所述菌菇风味油为将蟹味菇20~30重量份,新鲜猴头菇10~15重量份与色拉油混合,微波处理,而后加热反应得到。

[0014]

优选的,所述混合菌粉包括:

[0015]

20~30重量份的香菇粉、20~30重量份的杏鲍菇粉、20~30重量份的茶树菇粉和20~40重量份的牛肝菌粉。

[0016]

优选的,所述菌菇提取液由混合菌粉水提、酶解、蒸煮得到。

[0017]

本发明提供了一种上述技术方案任意一项所述具备肉风味和口感的素肉的制备方法,其特征在于,包括:

[0018]

a)将大豆拉丝蛋白、菌菇风味浆、菌菇风味油、菌菇提取液、魔芋精粉、变性淀粉、玉米淀粉、味精、食盐、白糖、乳清蛋白、大豆分离蛋白、卡拉胶、酵母抽提物、tg酶、椰油、菌菇丁、混合菌粉合,得到混合料;

[0019]

b)将混合料置于模具中,成型,加热交联、蒸料,冷却脱模,得到冷却后脱模的混合

料;

[0020]

c)将冷却后脱模的混合料在色拉油中炸制,得到素肉。

[0021]

优选的,还包括对大豆拉丝蛋白预处理,所述预处理具体为:

[0022]

将大豆拉丝蛋白吸水至胚体内部软化,复水,复水完全后将大豆拉丝蛋白脱水,反复操作至大豆拉丝蛋白胚体内含水量为150%~180%;

[0023]

将上述处理后的大豆拉丝蛋白置于染色水中着色,而后脱水,拆丝,得到预处理后的大豆拉丝蛋白;

[0024]

所述着色为采用红曲红着色;所述着色的时间为20~30min;所述反复操作的次数为6~10次。

[0025]

优选的,步骤b)所述加热交联的温度为40~50℃;所述时间为40~70min;所述蒸料的温度为88~100℃,蒸料的时间为20~30min;

[0026]

步骤c)所述炸制的温度为125~140℃;所述炸制的时间为100~140s。

[0027]

优选的,所述步骤c)后还包括将所述素肉无菌包装后,100~122℃灭菌15~20min,常温储存。

[0028]

与现有技术相比,本发明提供了一种具备肉风味和口感的素肉,由如下原料混合、成型、交联、蒸料、脱模、油炸得到:大豆拉丝蛋白25~35重量份;菌菇风味浆18~22重量份;魔芋精粉0.4~0.8重量份;变性淀粉3~7重量份;玉米淀粉3~7重量份;味精0.5~1重量份;食盐1~3重量份;白糖1~4重量份;乳清蛋白2~4重量份;大豆分离蛋白1~4重量份;卡拉胶0.3~1重量份;酵母提取物0.5~1重量份;tg酶0.2~0.7重量份;椰油0.3~0.8重量份;菌菇丁8~15重量份;菌菇风味油4~8重量份;菌菇提取液5~8重量份;混合菌粉0.2~0.4重量份;红曲红0.01~0.03重量份。本发明对传统的素肉或肉肠、肉排的制作工艺和配方进行了优化和完善,过程中在配方上通过大豆拉丝蛋白、魔芋精粉、变性淀粉、玉米淀粉、乳清蛋白、大豆分离蛋白、卡拉胶以及tg酶等多重物料联合作用,加工工艺上通过混合一定温度下酶学交联、蒸煮、油炸等方式,改进了素肉产品的口感,使产品具有肉制品组织的口感、咬力;通过菌菇风味奖、椰油、菌菇丁、菌菇风味油、菌菇提取液以及混合菌粉等的联合作用,在不添加任何食用香精条件下,采用纯天然无添加的调味方式赋予了产品肉制品的风味特点,具备了肉制品的香气特征。通过以上的完善、改进,完成了一种纯天然的具备肉风味和口感的素肉块制作。

具体实施方式

[0029]

本发明提供了一种具备肉风味和口感的素肉及其制备方法,本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都属于本发明保护的范围。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

[0030]

本发明提供了一种具备肉风味和口感的素肉,由如下原料混合、成型、交联、蒸料、脱模、油炸得到:

[0031][0032][0033]

本发明提供了一种具备肉风味和口感的素肉,由如下原料混合、成型、交联、蒸料、脱模、油炸得到。

[0034]

本发明提供了一种具备肉风味和口感的素肉,原料包括大豆拉丝蛋白25~35重量份;更优选包括大豆拉丝蛋白25~33重量份;最优选包括25~30重量份。

[0035]

本发明所述大豆拉丝蛋白优选为预处理的大豆拉丝蛋白,所述预处理具体为:

[0036]

将大豆拉丝蛋白吸水至胚体内部软化,复水,复水完全后将大豆拉丝蛋白脱水,反复操作至大豆拉丝蛋白胚体内含水量为150%~180%;

[0037]

将上述处理后的大豆拉丝蛋白置于染色水中着色,而后脱水,拆丝,得到预处理后的大豆拉丝蛋白;

[0038]

所述着色为采用红曲红着色;所述着色的时间为20~30min;所述反复操作的次数为8~10次。

[0039]

本发明所述预处理首先为复水、脱水:将大豆拉丝蛋白置于水中充分吸水至胚体内外部软化,复水,复水完全后将拉丝蛋白置于脱水机中脱除水分并反复此过程6-10次,脱水完毕后保证胚体中含水量150~180%(相对于大豆拉丝蛋白胚体重量)。

[0040]

而后为着色,将红曲红置于重量份250%~300%(相对于大豆拉丝蛋白胚体重量)水中,搅拌均匀,将大豆拉丝蛋白置于染色的水中着色20~30min,着色后置于脱水机中脱除水分,脱水完毕后保证胚体中含水量150~180%(相对于大豆拉丝蛋白胚体重量)。

[0041]

最后为拆丝:将着色后的大豆拉丝蛋白置于拆丝机中进行拆丝处理。

[0042]

本发明对于所述拆丝处理的具体操作不进行限定,本领域技术人员熟知的即可。

[0043]

本发明提供了一种具备肉风味和口感的素肉,原料包括菌菇风味浆18~22重量份;优选包括19~22;具体可以为19重量份、20重量份、21重量份、22重量份,或者任意二者之间的点值。

[0044]

本发明所述菌菇风味浆为将蟹味菇30~40重量份与色拉油60~70重量份混合,微波处理,而后斩拌得到。优选采用蟹味菇32~38重量份与色拉油62~68重量份混合,微波处理,而后斩拌得到。

[0045]

本发明所述菌菇风味浆优选采用以下工艺制作而成:

[0046]

取新鲜蟹味菇30~40重量份,取色拉油60~70重量份,所述色拉油温度优选140-155℃,更优选为142~153℃,置于适当容器中,将蟹味菇置于色拉油中,将容器置于超声微波组合反应系统中;所述微波功率200-300w,微波功率40-80w,作用时间4~5min;而后将物料置于斩拌机中,调整斩拌机转速300~400r/min,斩拌3~5min,即得菌菇风味浆。

[0047]

本发明提供了一种具备肉风味和口感的素肉,原料包括魔芋精粉0.4~0.8重量份;更优选为0.5~0.7重量份,具体可以为0.5重量份、0.6重量份、0.7重量份,或者上述任意二者之间的点值。

[0048]

本发明对其来源不进行限定,市售即可。

[0049]

本发明提供了一种具备肉风味和口感的素肉,原料包括变性淀粉3~7重量份;优选包括变性淀粉4~6重量份;具体可以为4重量份、5重量份或6重量份。或者上述任意二者之间的点值。本发明对其来源不进行限定,市售即可。

[0050]

本发明所述变性淀粉优选可以为醋酸酯变性淀粉。本发明提供了一种具备肉风味和口感的素肉,原料包括玉米淀粉3~7重量份;优选包括玉米淀粉4~6重量份;具体可以为4重量份、5重量份或6重量份。或者上述任意二者之间的点值。本发明对其来源不进行限定,市售即可。

[0051]

本发明提供了一种具备肉风味和口感的素肉,原料包括味精0.5~1重量份;优选包括0.5~0.9;具体可以为0.5重量份、0.6重量份、0.7重量份、0.8重量份、0.9重量份;或者上述任意二者之间的点值。本发明对其来源不进行限定,市售即可。

[0052]

本发明提供了一种具备肉风味和口感的素肉,原料包括食盐1~3重量份;具体可以为1重量份、2重量份或者3重量份;或者上述任意二者之间的点值。本发明对其来源不进行限定,市售即可。

[0053]

本发明提供了一种具备肉风味和口感的素肉,原料包括白糖1~4重量份;优选为1~3重量份;具体可以为1重量份、2重量份或者3重量份;或者上述任意二者之间的点值。本发明对其来源不进行限定,市售即可。

[0054]

本发明提供了一种具备肉风味和口感的素肉,原料包括乳清蛋白2~4重量份;具体可以为2重量份、3重量份或者4重量份;或者上述任意二者之间的点值。本发明对其来源不进行限定,市售即可。

[0055]

本发明提供了一种具备肉风味和口感的素肉,原料包括大豆分离蛋白1~4重量份;具体可以为1重量份、2重量份、3重量份或者4重量份;或者上述任意二者之间的点值。本发明对其来源不进行限定,市售即可。

[0056]

本发明提供了一种具备肉风味和口感的素肉,原料包括卡拉胶0.3~1重量份;优选为0.3~0.9重量份;更优选为0.3~0.8重量份;具体可以为0.3重量份、0.4重量份、0.5重量份、0.6重量份、0.7重量份、0.8重量份或0.9重量份;或者上述任意二者之间的点值。本发明对其来源不进行限定,市售即可。

[0057]

本发明提供了一种具备肉风味和口感的素肉,原料包括酵母提取物0.5~1重量份;优选为0.5~0.9重量份;具体可以为0.5重量份、0.6重量份、0.7重量份、0.8重量份或0.9重量份;或者上述任意二者之间的点值。本发明对其来源不进行限定,市售即可。

[0058]

本发明提供了一种具备肉风味和口感的素肉,原料包括tg酶0.2~0.7重量份;优选为0.2~0.6重量份;具体可以为0.2重量份、0.3重量份、0.4重量份、0.5重量份、0.6重量份、0.7重量份;或者上述任意二者之间的点值。本发明对其来源不进行限定,市售即可。

[0059]

本发明提供了一种具备肉风味和口感的素肉,原料包括椰油0.3~0.8重量份;优选为0.3~0.7重量份;具体可以为0.3重量份、0.4重量份、0.5重量份、0.6重量份、0.7重量份;或者上述任意二者之间的点值。本发明对其来源不进行限定,市售即可。

[0060]

本发明提供了一种具备肉风味和口感的素肉,原料包括菌菇丁8~15重量份;优选包括8~14重量份;更优选包括8~13重量份;具体可以为8重量份、9重量份、10重量份、11重量份、12重量份或13重量份;或者上述任意二者之间的点值。

[0061]

按照本发明,所述菌菇丁由包括40~60重量份的杏鲍菇以及40~60重量份的白玉菇混合,切菌菇丁,酶解得到。

[0062]

优选的,菌菇丁采用以下工艺制作而成:

[0063]

1)混合切丁:将40~60重量份的杏鲍菇以及40~60重量份的白玉菇混合均匀后进入切丁机切3~4mm菌菇丁;更优选为将42~58重量份的杏鲍菇以及42~57重量份的白玉菇混合均匀后进入切丁机切3~4mm菌菇丁;

[0064]

2)初始酶解:混合菌菇丁加入0.1~0.15%(以菌菇丁质量计)食用菌水解酶(2000u/g),酶解0.2~0.5h;

[0065]

3)二次酶解:经过初始酶解的混合菌菇丁加入0.05~0.07%(以菌菇丁质量计)tg酶,酶解0.5~1h制得菌菇丁。

[0066]

本发明提供了一种具备肉风味和口感的素肉,原料包括菌菇风味油4~8重量份;优选包括4~7重量份;具体可以为4重量份、5重量份、6重量份或7重量份。或者上述任意二者之间的点值。

[0067]

本发明所述菌菇风味油为将蟹味菇20~30重量份,新鲜猴头菇10~15重量份与色拉油混合,微波处理,而后加热反应得到。

[0068]

本发明优选所述菌菇风味油采用以下工艺制作而成:

[0069]

取新鲜蟹味菇20~30重量份,新鲜猴头菇10~15重量份,置于斩拌机中,调整斩拌机转速100~300r/min,斩拌20~45s;

[0070]

取色拉油60~70重量份,色拉油温度140~155℃,优选为145~155℃,置于适当容器中,将斩拌后的蟹味菇粒置于色拉油中,将容器置于超声微波组合反应系统中,控制微波

功率300~400w,微波功率60~100w,作用时间3~4min。

[0071]

而后转移物料至热反应釜,控制温度110~115℃,反应时间20~25min,离心过滤即得菌菇风味油。

[0072]

本发明提供了一种具备肉风味和口感的素肉,原料包括混合菌粉0.2~0.4重量份;具体可以为0.2重量份、0.3重量份或0.4重量份;或者上述任意二者之间的点值。

[0073]

本发明所述混合菌粉包括:

[0074]

20~30重量份的香菇粉、20~30重量份的杏鲍菇粉、20~30重量份的茶树菇粉和20~40重量份的牛肝菌粉。

[0075]

本发明所述混合菌粉由上述混合得到,本发明对于所述混合方式不进行限定,本领域技术人员熟知的即可。

[0076]

本发明提供了一种具备肉风味和口感的素肉,原料包括菌菇提取液5~8重量份;5重量份、6重量份、7重量份或8重量份。或者上述任意二者之间的点值。

[0077]

本发明所述菌菇提取液由混合菌粉水提、酶解、蒸煮得到。

[0078]

本发明所述菌菇提取液采用以下工艺制作而成:

[0079]

取混合菌粉,按照料液比1:13~1:18加入去离子水,升温至90~95℃灭酶5~7min后冷却至40~45℃;加入0.2~0.25%(以混合菌粉质量计)的食用菌水解酶(2000u/g),酶解1.5~2h;而后在38~40kpa压力下蒸煮1~1.5h,蒸煮液冷却至室温,6000-7000r/min离心后得上清液即菌菇提取液。

[0080]

本发明提供了一种具备肉风味和口感的素肉,原料包括红曲红0.01~0.03重量份;具体可以为0.01重量份、0.02重量份或0.03重量份。

[0081]

本发明素肉块是以大豆拉丝蛋白、菌菇风味浆、魔芋精粉、变性淀粉、玉米淀粉、味精、食盐、白糖、乳清蛋白、大豆分离蛋白、卡拉胶、酵母抽提物、tg酶、椰油、菌菇丁、菌菇风味油、菌菇提取液、混合菌粉、红曲红为原料,经过菌菇风味浆制备、菌菇丁制备、菌菇风味油制备、菌菇提取液制备、大豆拉丝蛋白预处理、原料混合、成型、酶作用交联、蒸料、冷却脱模、油炸、包装储存等工艺制作而成。

[0082]

本发明人创新性的采用菌菇、植物油等多种方式来呈现的肉香味,同时没有使用香精等不自然的原料,采用的是纯天然的调味方式,不仅提高了产品肉制品咬感和肉制品风味香气,产品无豆腥味,肉的风味浓郁自然,产品天然健康有食欲感。

[0083]

本发明提供了一种上述技术方案任意一项所述具备肉风味和口感的素肉的制备方法,包括:

[0084]

a)将大豆拉丝蛋白、菌菇风味浆、菌菇风味油、菌菇提取液、魔芋精粉、变性淀粉、玉米淀粉、味精、食盐、白糖、乳清蛋白、大豆分离蛋白、卡拉胶、酵母抽提物、tg酶、椰油、菌菇丁、混合菌粉合,得到混合料;

[0085]

b)将混合料置于模具中,成型,加热交联、蒸料,冷却脱模,得到冷却后脱模的混合料;

[0086]

c)将冷却后脱模的混合料在色拉油中炸制,得到素肉。

[0087]

本发明所述具备肉风味和口感的素肉的制备方法首先对大豆拉丝蛋白预处理,本发明上述已经对于所述预处理的具体方式和步骤进行了详细说明,在此不再赘述。

[0088]

将大豆拉丝蛋白、菌菇风味浆、菌菇风味油、菌菇提取液、魔芋精粉、变性淀粉、玉

米淀粉、味精、食盐、白糖、乳清蛋白、大豆分离蛋白、卡拉胶、酵母抽提物、tg酶、椰油、菌菇丁、混合菌粉混合,得到混合料。

[0089]

本发明对于所述混合的具体方式不进行限定,优选混合均匀后缓慢撒入搅拌机,搅拌5-7min,制得混合料。

[0090]

将混合料置于模具中,成型。优选将混合料置于不规则的肉块成型磨具中,每份肉块厚度通过磨具优选控制7-10mm,每份重量(湿基重)优选可以为13-17g。

[0091]

成型后为加热交联。即为:酶作用交联:将成型后的混合料置于温度40~50℃环境中保温40-70min;更优选为45~50℃环境中保温45-70min。

[0092]

交联后为蒸料。即为:经过上述处理的混合料置于88-100℃的蒸锅中蒸汽加热25~35min;优选为88-96℃的蒸锅中蒸汽加热25~35min。

[0093]

冷却脱模,即为:将蒸过的混合料冷却至室温,脱出模具,得到冷却后脱模的混合料。

[0094]

将冷却后脱模的混合料在色拉油中炸制,得到素肉。

[0095]

将冷却后的混合料置于温度125-140℃的色拉油中炸制100~140s得素肉块。优选于125-140℃的色拉油中炸制110~140s得素肉块。本发明对于所述色拉油不进行限定,优选可以为大豆色拉油。

[0096]

所述炸制后还包括将所述素肉无菌包装后,100~122℃灭菌15~20min,常温储存。

[0097]

本发明对传统的素肉或肉肠、肉排的制作工艺和配方进行了优化和完善,过程中在配方上通过大豆拉丝蛋白、魔芋精粉、变性淀粉、玉米淀粉、乳清蛋白、大豆分离蛋白、卡拉胶以及tg酶等多重物料联合作用,加工工艺上通过混合一定温度下酶学交联、蒸煮、油炸等方式,改进了素肉产品的口感,使产品具有肉制品组织的口感、咬力;通过菌菇风味奖、椰油、菌菇丁、菌菇风味油、菌菇提取液以及混合菌粉等的联合作用,在不添加任何食用香精条件下,采用纯天然无添加的调味方式赋予了产品肉制品的风味特点,具备了肉制品的香气特征。通过以上的完善、改进,完成了一种纯天然的具备肉风味和口感的素肉块制作。

[0098]

本发明提供了一种具备肉风味和口感的素肉,由如下原料混合、成型、交联、蒸料、脱模、油炸得到:大豆拉丝蛋白25~35重量份;菌菇风味浆18~22重量份;魔芋精粉0.4~0.8重量份;变性淀粉3~7重量份;玉米淀粉3~7重量份;味精0.5~1重量份;食盐1~3重量份;白糖1~4重量份;乳清蛋白2~4重量份;大豆分离蛋白1~4重量份;卡拉胶0.3~1重量份;酵母提取物0.5~1重量份;tg酶0.2~0.7重量份;椰油0.3~0.8重量份;菌菇丁8~15重量份;菌菇风味油4~8重量份;菌菇提取液5~8重量份;混合菌粉0.2~0.4重量份;红曲红0.01~0.03重量份。本发明对传统的素肉或肉肠、肉排的制作工艺和配方进行了优化和完善,过程中在配方上通过大豆拉丝蛋白、魔芋精粉、变性淀粉、玉米淀粉、乳清蛋白、大豆分离蛋白、卡拉胶以及tg酶等多重物料联合作用,加工工艺上通过混合一定温度下酶学交联、蒸煮、油炸等方式,改进了素肉产品的口感,使产品具有肉制品组织的口感、咬力;通过菌菇风味奖、椰油、菌菇丁、菌菇风味油、菌菇提取液以及混合菌粉等的联合作用,在不添加任何食用香精条件下,采用纯天然无添加的调味方式赋予了产品肉制品的风味特点,具备了肉制品的香气特征。通过以上的完善、改进,完成了一种纯天然的具备肉风味和口感的素肉块制作。

[0099]

为了进一步说明本发明,以下结合实施例对本发明提供的一种具备肉风味和口感的素肉及其制备方法进行详细描述。本发明实施例和比较例的总重量是一致的。

[0100]

实施例1

[0101]

一种纯天然的具备肉风味和口感的素肉块制作方法,它是由以下重量份原料组成:

[0102][0103][0104]

一种纯天然的具备肉风味和口感的素肉块的制作方法采用以下工艺制作而成:

[0105]

(1)菌菇风味浆制备:

[0106]

取新鲜蟹味菇40重量份,取色拉油60重量份,色拉油温度140℃,置于适当容器中,将蟹味菇置于色拉油中,将容器置于超声微波组合反应系统中,控制微波功率200w,微波功率40w,作用时间5min;将物料置于斩拌机中,调整斩拌机转速400r/min,斩拌3min,即得菌菇风味浆。

[0107]

(2)菌菇丁的制备:

[0108]

1)混合切丁:将40重量份的杏鲍菇以及460重量份的白玉菇混合均匀后进入切丁机切4mm菌菇丁;

[0109]

2)初始酶解:混合菌菇丁加入0.1%(以混合菌粉质量计)食用菌水解酶(2000u/g),酶解0.5h;

[0110]

3)二次酶解:经过初始酶解的混合菌菇丁加入0.07%(以混合菌粉质量计)tg酶,酶解0.5h制得菌菇丁

[0111]

(3)菌菇风味油的制备:

[0112]

取新鲜蟹味菇20重量份,新鲜猴头菇15重量份,置于斩拌机中,调整斩拌机转速300r/min,斩拌20s;取色拉油70重量份,色拉油温度155℃,置于适当容器中,将斩拌后的蟹味菇粒置于色拉油中,将容器置于超声微波组合反应系统中,控制微波功率400w,微波功率100w,作用时间4min;转移物料至热反应釜,控制温度115℃,反应时间25min,离心过滤即得菌菇风味油。

[0113]

(4)混合菌粉组成:

[0114]

混合菌粉由20重量份的香菇粉、30重量份的杏鲍菇粉、30重量份的茶树菇粉以及20重量份的牛肝菌粉混合而成。

[0115]

(5)菌菇提取液的制备:

[0116]

取混合菌粉,按照料液比1:18加入去离子水,升温至90摄氏度灭酶5min后冷却至40℃,加入0.25%(以混合菌粉质量计)食用菌水解酶(2000u/g),酶解2h;在40kpa压力下蒸煮1.5h,蒸煮液冷却至室温,7000r/min离心后得上清液即菌菇提取液。

[0117]

(6)大豆拉丝蛋白预处理:

[0118]

复水、脱水:将大豆拉丝蛋白置于水中充分吸水至胚体内外部软化,复水完全后将拉丝蛋白置于脱水机中脱除水分并反复此过程10次,脱水完毕后保证胚体中含水量160%(相对于大豆拉丝蛋白胚体重量);

[0119]

着色:将红曲红置于重量份300%(相对于大豆拉丝蛋白胚体重量)水中,搅拌均匀,将大豆拉丝蛋白置于染色的水中着色30min,着色后置于脱水机中脱除水分,脱水完毕后保证胚体中含水量160%(相对于大豆拉丝蛋白胚体重量);

[0120]

拆丝:将着色后的大豆拉丝蛋白置于拆丝机中进行拆丝处理;

[0121]

(7)原料混合:

[0122]

将经过步骤(6)的大豆拉丝蛋白与菌菇风味浆、菌菇风味油、菌菇提取液搅拌混合均匀,其余物料在物料混合器中混合均匀后缓慢撒入搅拌机,搅拌7min,制得混合料;

[0123]

(8)成型:混合料置于不规则的肉块成型磨具中,每份肉块厚度通过磨具控制10mm,每份重量(湿基重)17g;

[0124]

(9)酶作用交联:将成型后的混合料置于温度50℃环境中保温70min;

[0125]

(10)蒸料:经过上述处理的混合料置于96℃的蒸锅中蒸汽加热25min;

[0126]

(11)冷却脱模:将蒸过的混合料冷却至室温,脱出磨具;

[0127]

(12)油炸:将冷却后的混合料置于温度125℃的色拉油中炸制140s得素肉块;

[0128]

(13)包装杀菌储存:将素肉块进行无菌包装后采用120℃杀菌20min后常温储存。

[0129]

实施例2

[0130]

一种纯天然的具备肉风味和口感的素肉块制作方法,它是由以下重量份原料组成:

[0131][0132]

一种纯天然的具备肉风味和口感的素肉块的制作方法采用以下工艺制作而成:

[0133]

(1)菌菇风味浆制备:

[0134]

取新鲜蟹味菇35重量份,取色拉油65重量份,色拉油温度150℃,置于适当容器中,将蟹味菇置于色拉油中,将容器置于超声微波组合反应系统中,控制微波功率250w,微波功率60w,作用时间5min;将物料置于斩拌机中,调整斩拌机转速350r/min,斩拌4min,即得菌菇风味浆。

[0135]

(2)菌菇丁的制备:

[0136]

1)混合切丁:将60重量份的杏鲍菇以及40重量份的白玉菇混合均匀后进入切丁机切3mm菌菇丁;

[0137]

2)初始酶解:混合菌菇丁加入0.1%(以混合菌粉质量计)食用菌水解酶(2000u/

g),酶解0.2h;

[0138]

3)二次酶解:经过初始酶解的混合菌菇丁加入0.07%(以混合菌粉质量计)tg酶,酶解0.5h制得菌菇丁。

[0139]

(3)菌菇风味油的制备:

[0140]

取新鲜蟹味菇30重量份,新鲜猴头菇15重量份,置于斩拌机中,调整斩拌机转速300r/min,斩拌45s;取色拉油70重量份,色拉油温度155℃,置于适当容器中,将斩拌后的蟹味菇粒置于色拉油中,将容器置于超声微波组合反应系统中,控制微波功率400w,微波功率100w,作用时间4min;转移物料至热反应釜,控制温度115℃,反应时间25min,离心过滤即得菌菇风味油。

[0141]

(4)混合菌粉组成:

[0142]

混合菌粉由20重量份的香菇粉、30重量份的杏鲍菇粉、30重量份的茶树菇粉以及20重量份的牛肝菌粉混合而成。

[0143]

(5)菌菇提取液的制备:

[0144]

取混合菌粉,按照料液比1:13加入去离子水,升温至90摄氏度灭酶7min后冷却至40℃,加入00.25%(以混合菌粉质量计)食用菌水解酶(2000u/g),酶解1.5h;在40kpa压力下蒸煮1.5h,蒸煮液冷却至室温,7000r/min离心后得上清液即菌菇提取液。

[0145]

(6)大豆拉丝蛋白预处理:

[0146]

复水、脱水:将大豆拉丝蛋白置于水中充分吸水至胚体内外部软化,复水完全后将拉丝蛋白置于脱水机中脱除水分并反复此过程10次,脱水完毕后保证胚体中含水量150%(相对于大豆拉丝蛋白胚体重量);

[0147]

着色:将红曲红置于重量份300%(相对于大豆拉丝蛋白胚体重量)水中,搅拌均匀,将大豆拉丝蛋白置于染色的水中着色30min,着色后置于脱水机中脱除水分,脱水完毕后保证胚体中含水量150%(相对于大豆拉丝蛋白胚体重量);

[0148]

拆丝:将着色后的大豆拉丝蛋白置于拆丝机中进行拆丝处理;

[0149]

(7)原料混合:

[0150]

将经过步骤(6)的大豆拉丝蛋白与菌菇风味浆、菌菇风味油、菌菇提取液搅拌混合均匀,其余物料在物料混合器中混合均匀后缓慢撒入搅拌机,搅拌7min,制得混合料;

[0151]

(8)成型:混合料置于不规则的肉块成型磨具中,每份肉块厚度通过磨具控制7-10mm,每份重量(湿基重)15g;

[0152]

(9)酶作用交联:将成型后的混合料置于温度50℃环境中保温70min;

[0153]

(10)蒸料:经过上述处理的混合料置于88℃的蒸锅中蒸汽加热35min;

[0154]

(11)冷却脱模:将蒸过的混合料冷却至室温,脱出磨具;

[0155]

(12)油炸:将冷却后的混合料置于温度130℃的色拉油中炸制130s得素肉块;

[0156]

(13)包装杀菌储存:将素肉块进行无菌包装后采用120℃杀菌20min后常温储存。

[0157]

对比案例1

[0158]

一种纯天然的具备肉风味和口感的素肉块制作方法,它是由以下重量份原料组成:

[0159][0160][0161]

一种纯天然的具备肉风味和口感的素肉块的制作方法采用以下工艺制作而成:

[0162]

(1)原料混合大豆拉丝蛋白预处理:

[0163]

复水、脱水:将大豆拉丝蛋白置于水中充分吸水至胚体内外部软化,复水完全后将拉丝蛋白置于脱水机中脱除水分并反复此过程6-10次,脱水完毕后保证胚体中含水量180%(相对于大豆拉丝蛋白胚体重量);

[0164]

着色:将红曲红置于重量份300%(相对于大豆拉丝蛋白胚体重量)水中,搅拌均匀,将大豆拉丝蛋白置于染色的水中着色30min,着色后置于脱水机中脱除水分,脱水完毕后保证胚体中含水量180%(相对于大豆拉丝蛋白胚体重量);

[0165]

拆丝:将着色后的大豆拉丝蛋白置于拆丝机中进行拆丝处理;

[0166]

(2)原料混合:

[0167]

将经过步骤(1)的大豆拉丝蛋白置于搅拌机中,其余物料在物料混合器中混合均匀后缓慢撒入搅拌机,搅拌5min,制得混合料;

[0168]

(3)成型:混合料置于不规则的肉块成型磨具中,每份肉块厚度通过磨具控制7mm,每份重量(湿基重)17g;

[0169]

(4)酶作用交联:将成型后的混合料置于温度45℃环境中保温70min;

[0170]

(5)蒸料:经过上述处理的混合料置于88℃的蒸锅中蒸汽加热25min;

[0171]

(6)冷却脱模:将蒸过的混合料冷却至室温,脱出磨具;

[0172]

(7)油炸:将冷却后的混合料置于温度140℃的色拉油中炸制100s得素肉块;

[0173]

(8)包装杀菌储存:将素肉块进行无菌包装后采用120℃杀菌20min后常温储存。

[0174]

对比案例2

[0175]

一种纯天然的具备肉风味和口感的素肉块制作方法,它是由以下重量份原料组成:

[0176][0177]

一种纯天然的具备肉风味和口感的素肉块的制作方法采用以下工艺制作而成:

[0178]

(1)菌菇风味浆制备:

[0179]

取新鲜蟹味菇30重量份,取色拉油70重量份,色拉油温度155℃,置于适当容器中,将蟹味菇置于色拉油中,将容器置于超声微波组合反应系统中,控制微波功率200w,微波功率80w,作用时间5min;将物料置于斩拌机中,调整斩拌机转速400r/min,斩拌5min,即得菌菇风味浆。

[0180]

(2)菌菇丁的制备:

[0181]

1)混合切丁:将40重量份的杏鲍菇以及60重量份的白玉菇混合均匀后进入切丁机切4mm菌菇丁;

[0182]

2)初始酶解:混合菌菇丁加入0.15%(以菌菇丁质量计)食用菌水解酶(2000u/g),酶解0.5h;

[0183]

3)二次酶解:经过初始酶解的混合菌菇丁加入0.07%(以菌菇丁质量计)tg酶,酶解0.5h制得菌菇丁。

[0184]

(3)菌菇风味油的制备:

[0185]

取新鲜蟹味菇20重量份,新鲜猴头菇10重量份,置于斩拌机中,调整斩拌机转速300r/min,斩拌20s;取色拉油70重量份,色拉油温度155℃,置于适当容器中,将斩拌后的蟹味菇粒置于色拉油中,将容器置于超声微波组合反应系统中,控制微波功率400w,微波功率100w,作用时间4min;转移物料至热反应釜,控制温度110℃,反应时间25min,离心过滤即得菌菇风味油。

[0186]

(4)菌菇提取液的制备:

[0187]

取混合菌粉,按照料液比1:18加入去离子水,升温至90摄氏度灭酶7min后冷却至45℃,加入0.25%(以混合菌粉质量计)食用菌水解酶(2000u/g),酶解1.5h;在40kpa压力下蒸煮1.5h,蒸煮液冷却至室温,7000r/min离心后得上清液即菌菇提取液。

[0188]

(5)大豆拉丝蛋白预处理:

[0189]

复水、脱水:将大豆拉丝蛋白置于水中充分吸水至胚体内外部软化,复水完全后将拉丝蛋白置于脱水机中脱除水分并反复此过程6-10次,脱水完毕后保证胚体中含水量180%(相对于大豆拉丝蛋白胚体重量);

[0190]

着色:将红曲红置于重量份300%(相对于大豆拉丝蛋白胚体重量)水中,搅拌均匀,将大豆拉丝蛋白置于染色的水中着色30min,着色后置于脱水机中脱除水分,脱水完毕后保证胚体中含水量180%(相对于大豆拉丝蛋白胚体重量);

[0191]

拆丝:将着色后的大豆拉丝蛋白置于拆丝机中进行拆丝处理;

[0192]

(6)原料混合:

[0193]

将经过步骤(5)的大豆拉丝蛋白与菌菇风味浆、菌菇风味油、菌菇提取液搅拌混合均匀,其余物料在物料混合器中混合均匀后缓慢撒入搅拌机,搅拌7min,制得混合料;

[0194]

(7)成型:混合料置于不规则的肉块成型磨具中,每份肉块厚度通过磨具控制10mm,每份重量(湿基重)17g;

[0195]

(8)蒸料:经过上述处理的混合料置于96℃的蒸锅中蒸汽加热35min;

[0196]

(9)冷却脱模:将蒸过的混合料冷却至室温,脱出磨具;

[0197]

(10)油炸:将冷却后的混合料置于温度140℃的色拉油中炸制140s得素肉块;

[0198]

(11)包装杀菌储存:将素肉块进行无菌包装后采用120℃杀菌20min后常温储存。

[0199]

对比案例3

[0200]

一种纯天然的具备肉风味和口感的素肉块制作方法,它是由以下重量份原料组成:

[0201][0202][0203]

一种纯天然的具备肉风味和口感的素肉块的制作方法采用以下工艺制作而成:

[0204]

(1)菌菇风味浆制备:

[0205]

取新鲜蟹味菇40重量份,取色拉油60重量份,色拉油温度140℃,置于适当容器中,将蟹味菇置于色拉油中,将容器置于超声微波组合反应系统中,控制微波功率200w,微波功率40w,作用时间5min;将物料置于斩拌机中,调整斩拌机转速400r/min,斩拌3min,即得菌菇风味浆。

[0206]

(2)菌菇丁的制备:

[0207]

1)混合切丁:将40重量份的杏鲍菇以及460重量份的白玉菇混合均匀后进入切丁机切4mm菌菇丁;

[0208]

2)初始酶解:混合菌菇丁加入0.1%(以混合菌粉质量计)食用菌水解酶(2000u/g),酶解0.5h;

[0209]

3)二次酶解:经过初始酶解的混合菌菇丁加入0.07%(以混合菌粉质量计)tg酶,酶解0.5h制得菌菇丁

[0210]

(3)菌菇风味油的制备:

[0211]

取新鲜蟹味菇20重量份,新鲜猴头菇15重量份,置于斩拌机中,调整斩拌机转速300r/min,斩拌20s;取色拉油70重量份,色拉油温度155℃,置于适当容器中,将斩拌后的蟹味菇粒置于色拉油中,将容器置于超声微波组合反应系统中,控制微波功率400w,微波功率100w,作用时间4min;转移物料至热反应釜,控制温度115℃,反应时间25min,离心过滤即得菌菇风味油。

[0212]

(4)混合菌粉组成:

[0213]

混合菌粉由20重量份的香菇粉、30重量份的杏鲍菇粉、30重量份的茶树菇粉以及20重量份的牛肝菌粉混合而成。

[0214]

(5)菌菇提取液的制备:

[0215]

取混合菌粉,按照料液比1:18加入去离子水,升温至90摄氏度灭酶5min后冷却至40℃,加入0.25%(以混合菌粉质量计)食用菌水解酶(2000u/g),酶解2h;在40kpa压力下蒸煮1.5h,蒸煮液冷却至室温,7000r/min离心后得上清液即菌菇提取液。

[0216]

(6)大豆拉丝蛋白预处理:

[0217]

复水、脱水:将大豆拉丝蛋白置于水中充分吸水至胚体内外部软化,复水完全后将拉丝蛋白置于脱水机中脱除水分并反复此过程10次,脱水完毕后保证胚体中含水量160%(相对于大豆拉丝蛋白胚体重量);

[0218]

着色:将红曲红置于重量份300%(相对于大豆拉丝蛋白胚体重量)水中,搅拌均匀,将大豆拉丝蛋白置于染色的水中着色30min,着色后置于脱水机中脱除水分,脱水完毕后保证胚体中含水量160%(相对于大豆拉丝蛋白胚体重量);

[0219]

拆丝:将着色后的大豆拉丝蛋白置于拆丝机中进行拆丝处理;

[0220]

(7)原料混合:

[0221]

将经过步骤(6)的大豆拉丝蛋白与菌菇风味浆、菌菇风味油、菌菇提取液搅拌混合均匀,其余物料在物料混合器中混合均匀后缓慢撒入搅拌机,搅拌7min,制得混合料;

[0222]

(8)成型:混合料置于不规则的肉块成型磨具中,每份肉块厚度通过磨具控制10mm,每份重量(湿基重)17g;

[0223]

(9)酶作用交联:将成型后的混合料置于温度50℃环境中保温70min;

[0224]

(10)蒸料:经过上述处理的混合料置于96℃的蒸锅中蒸汽加热25min;

[0225]

(11)冷却脱模:将蒸过的混合料冷却至室温,脱出磨具;

[0226]

(12)油炸:将冷却后的混合料置于温度125℃的色拉油中炸制140s得素肉块;

[0227]

(13)包装杀菌储存:将素肉块进行无菌包装后采用120℃杀菌20min后常温储存。

[0228]

实施例3产品性能测试

[0229]

由20名感官评测员对本发明的实施案例1-2制作的素肉块与对比案例1-2制作的素肉块进行口感和风味的对比,品评标准见表1,品评结果见表2。

[0230]

表1感官品评标准

[0231][0232]

表2感官品评结果

[0233][0234]

对肉汤以及实施案例1和对比案例1制作的肉块采用顶空固相微萃取方法同等条件下进行风味物质分析,对产生肉香味的挥发性风味物质中的丁醛、庚醛、1-辛烯-3-酮、2,4-癸二烯醛等23种风味物质进行测定,测定结果见表3、表4和表5。

[0235]

表3:肉汤风味物质测定结果

[0236]

[0237]

[0238][0239]

表4:实施案例1风味物质测定结果

[0240]

[0241][0242]

表5:对比案例1风味物质测定结果

[0243][0244]

将实施案例2以及对比案例2样品切成2cm

×

2cm

×

2cm见方的块状,采用ct3质构分析仪(tpa)测定,测定指标包括硬度、弹性和咀嚼性,样品在室温下测定,每个样品随机测定3个点,取其平均值。

[0245]

参数设置为:使用tpa质构分析;测定目标为5mm;预测试速度为1mm/s;触发点负载为0.07g;数据频率为20点/秒;测试速度为2mm/s;探头为ta 44;返回速度是1mm/s;夹具为ta-bt;循环次数为2;负载单元是50kg。测定结果见表6。

[0246]

表6:实施案例2与对比案例2质构特性分析结果

[0247]

组别硬度(g)弹性(mm)咀嚼性(mj)实施案例238933710.6对比案例22652195.3

[0248]

通过表2可以看出,实施案例1-2制作出的素肉块的风味和口感的评分明显高于对

比案例1-2制作出的素肉块,实施案例与对比案例1比较可以看出,菌菇类风味物质的复合使用,不仅增添了素肉块自燃的肉香味,同时豆腥味也能够较好的掩盖;通过对实施案例与对比案例的呈肉香挥发性风味物质的检测可以看出,与肉汤挥发性风味物质对比,实施案例1在风味物质的数量和强度上面都远远优于对比案例1,进一步说明了通过纯天然的菌菇类风味物质的添加,赋予了产品浓郁的肉香风味;实施案例与对比案例2、对比案例3比较可以看出,大豆拉丝蛋白、魔芋精粉、变性淀粉、玉米淀粉、乳清蛋白、大豆分离蛋白、卡拉胶以及tg酶等多重物料联合作用以及良好配比使得产品在咀嚼性、弹性、口感等方面有了很大的提升,通过质构分析仪对实施案例2和对比案例2进行硬度、弹性以及咀嚼性的测定,结果与感官分析呈现一致性,进一步说明了本发明的物料组合提供了产品较好的口感。本发明通过工艺的优化、物料配方的改变、酶学条件的优选、菌菇类风味物质的复配等多种途径,使得素肉块不仅具有良好的口感,同时具有自燃的肉制品风味。

[0249]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。