1.本发明属于车桥生产技术领域,具体涉及一种汽车车桥生产用锻压设备及锻压工艺。

背景技术:

2.汽车车桥(又称车桥)通过悬架与车架(或承载式车身)相连接,其两端安装车轮,车桥的作用是承受汽车的载荷,维持汽车在道路上的正常行驶,然而大多数汽车采用前置后驱动(fr),因此前桥作为转向桥,后桥作为驱动桥,所以为了保证车辆安全行驶,确保前桥的产品质量,现如今的前桥生产都采用锻造后再经多道工序加工的工艺,故而前桥产品质量的好坏是受到锻造工艺的直接影响。

3.如申请号为cn202021359464.9的一项中国专利公开了一种车桥半轴墩头锻压模具,该技术方案通过启动风机,使得气体通过输送软管进入到箱体内,通过多个支管吹出气体,把碎屑吹到收集孔内,通过双向减速电机带动螺纹杆转动使得升降块上升使得挡板上升,避免碎屑被吹出锻压槽,使得碎屑全部进入到收集孔内,通过排出管排出,方便对碎屑进行收集清理,极大的节省人工,提高使用质量,清理方便;但是该技术方案未曾考虑锻锤对车桥的锻压件进行锻压时,锻压件表面的金属氧化物会粘附在锻锤锻压面上,使得金属氧化物随着锻锤继续锻压而锻入锻压件表面,使得锻压件的锻压面产生重迭层,从而使得成品零件表面形成疲劳裂纹源,降低成品车桥零件的质量,使得成品零件的使用寿命降低,且在传统的锻造过程中,往往需要工作人员通过手持喷水头对锻锤下端面进行喷洗,进而造成水滴落在锻压件表面,造成锻压件局部降温,使得锻压件表面温度不均,从而使得锻压过程中引起热应力,造成锻压件开裂,进而造成该技术方案的局限性。

4.鉴于此,本发明提出了一种汽车车桥生产用锻压设备及锻压工艺,解决了上述技术问题。

技术实现要素:

5.为了弥补现有技术的不足,本发明提出了一种汽车车桥生产用锻压设备及锻压工艺,本发明中使用的锻压设备通过刮刀的设置,使得刮刀能够对锻锤的锻压面进行清理,减少锻锤锻压面粘附的金属氧化物,防止金属氧化物随着锻锤继续锻压而锻入锻压件表面,避免重迭层的产生,使得车桥零件的质量得到提高,且刮板的设置,避免了传统的喷水头的使用,不仅能够防止水滴落在锻压件上,避免锻压件锻压开裂问题,还能够节约水资源。

6.本发明解决其技术问题所采用的技术方案是:本发明所述的一种汽车车桥生产用锻压设备,包括锻压机;所述锻压机还包括机架、液压缸、锻锤、底座和控制器;所述液压缸固定安装在机架上端;所述液压缸下端固定安装有锻锤;所述底座固定安装在机架下端;

7.所述液压缸下方设有刮动模块;所述刮动模块包括安装架和刮刀;所述安装架与机架固连;所述刮刀与安装架滑动连接;所述刮刀两侧安装有挡片;

8.所述安装架两侧固定安装有双头电机;所述双头电机输出轴缠绕有钢丝绳;所述

钢丝绳远离双头电机的一端与刮刀固定安装;所述控制器用于控制整个锻压机自动运行;

9.现有技术中,锻锤对车桥的锻压件进行锻压时,锻压件表面的金属氧化物会粘附在锻锤锻压面上,使得金属氧化物随着锻锤继续锻压而锻入锻压件表面,使得锻压件的锻压面产生重迭层,从而使得成品零件表面形成疲劳裂纹源,降低成品车桥零件的质量,使得成品零件的使用寿命降低,且在传统的锻造过程中,往往需要工作人员通过手持喷水头对锻锤下端面进行喷洗,进而造成水滴落在锻压件表面,造成锻压件局部降温,使得锻压件表面温度不均,使得锻压过程中引起热应力,造成锻压件开裂;

10.工作时,初始状态下,刮刀位于安装板的一端,工作人员通过工具将锻压件放置在底座上,通过控制器控制液压缸伸缩,使得液压缸推动锻锤对底座上的锻压件进行冲压,当冲压产生的金属氧化物则会粘附在锻锤下表面时,工作人员控制器控制液压缸停止,再控制安装板另一端的双头电机转动,使得双头电机通过钢丝绳拉动刮板往往安装板另一端移动,随着刮板移动,刮板与锻锤的下端面接触并对锻锤的下端面的金属氧化物进行刮动,使得锻锤的下端面的金属氧化物在刮刀的刮动下掉落至挡片处,从而避免金属氧化物掉落至锻压件表面,减少锻压件表面锻入氧化物,当刮刀越过锻锤时,控制器控制锻锤对锻压件继续锻压,当锻锤上升时,刮刀则在另一端的双头电机拉动下对锻锤进行清理,如此反复,直至锻压件锻压完成后,工作人员将锻压机停止并通过工具将锻压件取走,且工作人员将挡板与刮刀之间的金属氧化物进行清理;

11.本发明通过刮刀的设置,使得刮刀能够对锻锤的锻压面进行清理,减少锻锤锻压面粘附的金属氧化物,防止金属氧化物随着锻锤继续锻压而锻入锻压件表面,避免重迭层的产生,使得车桥零件的质量得到提高,且刮板的设置,避免了传统的喷水头的使用,不仅能够防止水滴落在锻压件上,避免锻压件锻压开裂问题,还能够节约水资源。

12.优选的,所述刮刀下端设有气箱;气箱上端开设有凹槽;所述刮刀滑动连接在凹槽内;所述刮刀与凹槽的槽底之间通过弹簧固连;所述气箱与安装架滑动连接;所述钢丝绳远离双头电机的一端与气箱固连;所述挡片固连在气箱两侧;工作时,当锻锤向下冲压,使得锻锤下表面粘附金属氧化物时,控制器控制安装板另一端的双头电机了拉动气箱移动,使得气箱带动刮刀靠近锻锤,此时锻锤在液压缸的拉动下向上进行移动,当锻锤移动至最上端时,刮刀与锻锤下端面接触,锻锤开始向下移动并挤压刮刀压缩弹簧进入凹槽内,此时刮刀沿着锻锤下端面滑动,使得锻锤的下端面的金属氧化物被刮刀刮落,当刮刀越过锻锤时,刮刀在弹簧恢复力的作用下复位,锻锤则对锻压件进行锻压,直至锻压结束,工作人员将锻压件取走,当挡板与刮刀之间的金属氧化物积累过多时,工作人员通过锻压机停止,再对挡板与刮刀之间的金属氧化物进行清理;本发明通过气箱与刮刀的配合,使得刮刀能够受到锻锤的下压而进入凹槽,使得锻锤运行过程中,刮刀仍能够对锻锤的下端面进行清理,从而提高了锻锤对锻压件的锻压效率,使得本发明的实际应用效果得到有效提高。

13.优选的,所述刮刀滑动密封连接在凹槽内;所述气箱下端开设有贯穿凹槽的气孔;工作时,当刮刀与锻锤下端面接触时,刮刀受锻锤的下压而压缩弹簧进入凹槽,使得凹槽内体积减少,使得凹槽内的气体在刮刀的压缩下进入气孔,从而使得气体从气孔喷向锻压件,使得锻压件表面的金属氧化物在气体的吹动下脱离锻压件表面,进而减少锻压件表面锻入氧化物,防止锻压件的锻压面产生重迭层,使得成品车桥零件的质量得到提高,使得本发明的实用性得到提高。

14.优选的,所述凹槽内滑动密封连接有滑板;所述滑板与刮刀之间通过连接杆固连;所述弹簧远离凹槽的槽底一端与滑板固连;所述凹槽内部开设有与外界连通的通槽;所述通槽内安装有一号单向阀;所述挡板内部开设有贯穿至凹槽的气道;所述气道内安装有二号单向阀;工作时,当刮刀与锻锤下端面接触时,锻锤通过挤压刮刀进入凹槽,使得刮刀通过连接杆推动滑板挤压弹簧,随着刮刀不断进入凹槽,使得滑板下端面推动凹槽内的气体从气孔喷向锻压件,此时外界气体从一号单向阀进入通槽,使得外界气体经通槽进入凹槽与滑板上端面之间,当刮刀越过锻锤时,滑板在弹簧恢复力作用下复位,使得滑板在弹簧弹力作用下上升并挤压其上端面的气体经二号单向阀进入气道,使得气道内的气体喷向挡板与刮刀之间,使得气体吹动挡板与刮刀之间的金属氧化物移向挡板两端,并从挡板上掉落,从而避免了工作人员将锻压机停止,便可对挡板与刮刀之间的金属氧化物进行清理,使得锻压机的工作效率得到提高;本发明通过滑板的设置,使得滑板将气箱隔开,从而使得刮刀复位过程中,滑板能够将其上端与凹槽之间的气体从气道推出,使得气体对挡板与刮刀之间的金属氧化物进行清理,进而无需工作人员将锻压机停止,不仅提高了锻压机的工作效率,还降低了工作人员的劳动强度,使得本发明的实用性得到有效提高。

15.优选的,所述气孔倾斜设置;所述气道远离凹槽的一端倾斜设置;所述气箱两端的气孔倾斜方向相反;所述挡板两端的气道倾斜方向相反;工作时,由于气箱下端的气孔倾斜设置,使得经气孔喷出的气流吹向锻压件的表面,使得锻压件表面的金属氧化物在气流的吹动下从锻压件两侧掉落,且随着气箱移动,从而使得气孔内的气流对整个锻压件的表面进行清;气道倾斜设置,使得滑板在弹簧恢复力的作用下上升时,滑板推动其上端的气体经气道吹向挡板与刮刀之间的金属氧化物,使得金属氧化物在气流的推动下快速往挡板两端移动,使得金属氧化物能够快速从挡板掉落;本发明通过改变气孔和气道的方向,使得气孔和气道内的气体在水平方向上的吹动力得到提高,从而使得气孔吹动锻压件表面的金属氧化物加快脱离,使得气孔的气体对锻压件的表面金属氧化物的吹动效果得到提高,也使得气道吹动挡板上的金属氧化物快速从挡板上掉落,提高气道喷出的气流对挡板上积累的金属氧化物的推动效果,进而提高经气道喷出的气流对挡板表面的清洁效果。

16.一种汽车车桥生产用锻压工艺,该工艺适用于上述的锻压设备,该工艺的步骤如下:

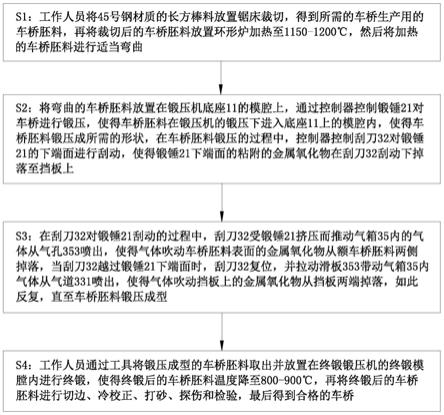

17.s1:工作人员将45号钢材质的长方棒料放置锯床裁切,得到所需的车桥生产用的车桥胚料,再将裁切后的车桥胚料放置环形炉加热至1150-1200℃,然后将加热的车桥胚料进行适当弯曲;

18.s2:将弯曲的车桥胚料放置在锻压机底座的模腔上,通过控制器控制锻锤对车桥进行锻压,使得车桥胚料在锻压机的锻压下进入底座上的模腔内,使得车桥胚料锻压成所需的形状,在车桥胚料锻压的过程中,控制器控制刮刀对锻锤的下端面进行刮动,使得锻锤下端面的粘附的金属氧化物在刮刀刮动下掉落至挡板上;

19.s3:在刮刀对锻锤刮动的过程中,刮刀受锻锤挤压而推动气箱内的气体从气孔喷出,使得气体吹动车桥胚料表面的金属氧化物从车桥胚料两侧掉落,当刮刀越过锻锤下端面时,刮刀复位,并拉动滑板带动气箱内气体从气道喷出,使得气体吹动挡板上的金属氧化物从挡板两端掉落,如此反复,直至车桥胚料锻压成型;

20.s4:工作人员通过工具将锻压成型的车桥胚料取出并放置在终锻锻压机的终锻模

膛内进行终锻,使得终锻后的车桥胚料温度降至800-900℃,再将终锻后的车桥胚料进行切边、冷校正、打砂、探伤和检验,最后得到合格的车桥。

21.本发明的有益效果如下:

22.1.本发明中使用的锻压设备通过刮刀的设置,使得刮刀能够对锻锤的锻压面进行清理,减少锻锤锻压面粘附的金属氧化物,防止金属氧化物随着锻锤继续锻压而锻入锻压件表面,避免重迭层的产生,使得车桥零件的质量得到提高,且刮板的设置,避免了传统的喷水头的使用,不仅能够防止水滴落在锻压件上,避免锻压件锻压开裂问题,还能够节约水资源。

23.2.本发明中使用的锻压设备通过气箱与刮刀的配合,使得刮刀能够受到锻锤的下压而进入凹槽,使得锻锤运行过程中,刮刀仍能够对锻锤的下端面进行清理,从而提高了锻锤对锻压件的锻压效率,使得本发明的实际应用效果得到有效提高。

24.3.本发明中使用的锻压设备通过滑板的设置,使得滑板将气箱隔开,从而使得刮刀复位过程中,滑板能够将其上端与凹槽之间的气体从气道推出,使得气体对挡板与刮刀之间的金属氧化物进行清理,进而无需工作人员将锻压机停止,不仅提高了锻压机的工作效率,还降低了工作人员的劳动强度,使得本发明的实用性得到有效提高。

附图说明

25.下面结合附图和实施方式对本发明进一步说明。

26.图1是本发明中车桥生产用锻压工艺的流程图;

27.图2是本发明中使用的锻压设备的立体图;

28.图3是本发明中使用的锻压设备的结构示意图;

29.图4是图3中a-a处的剖视图;

30.图5是图3中b处的放大图;

31.图中:1、机架;11、底座;2、液压缸;21、锻锤;3、刮动模块;31、安装架;32、刮刀;33、挡片;331、气道;34、双头电机;341、钢丝绳;35、气箱;351、凹槽;352、弹簧;353、气孔;354、滑板;355、连接杆;356、通槽;36、一号单向阀;37、二号单向阀。

具体实施方式

32.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

33.如图1至图5所示,本发明所述的一种汽车车桥生产用锻压设备,包括锻压机;所述锻压机还包括机架1、液压缸2、锻锤21、底座11和控制器;所述液压缸2固定安装在机架1上端;所述液压缸2下端固定安装有锻锤21;所述底座11固定安装在机架1下端;

34.所述液压缸2下方设有刮动模块3;所述刮动模块3包括安装架31和刮刀32;所述安装架31与机架1固连;所述刮刀32与安装架31滑动连接;所述刮刀32两侧安装有挡片33;

35.所述安装架31两侧固定安装有双头电机34;所述双头电机34输出轴缠绕有钢丝绳341;所述钢丝绳341远离双头电机34的一端与刮刀32固定安装;所述控制器用于控制整个锻压机自动运行;

36.现有技术中,锻锤21对车桥的锻压件进行锻压时,锻压件表面的金属氧化物会粘

附在锻锤21锻压面上,使得金属氧化物随着锻锤21继续锻压而锻入锻压件表面,使得锻压件的锻压面产生重迭层,从而使得成品零件表面形成疲劳裂纹源,降低成品车桥零件的质量,使得成品零件的使用寿命降低,且在传统的锻造过程中,往往需要工作人员通过手持喷水头对锻锤21下端面进行喷洗,进而造成水滴落在锻压件表面,造成锻压件局部降温,使得锻压件表面温度不均,使得锻压过程中引起热应力,造成锻压件开裂;

37.工作时,初始状态下,刮刀32位于安装板的一端,工作人员通过工具将锻压件放置在底座11上,通过控制器控制液压缸2伸缩,使得液压缸2推动锻锤21对底座11上的锻压件进行冲压,当冲压产生的金属氧化物则会粘附在锻锤21下表面时,工作人员控制器控制液压缸2停止,再控制安装板另一端的双头电机34转动,使得双头电机34通过钢丝绳341拉动刮板往安装板另一端移动,随着刮板移动,刮板与锻锤21的下端面接触并对锻锤21的下端面的金属氧化物进行刮动,使得锻锤21的下端面的金属氧化物在刮刀32的刮动下掉落至挡片33处,从而避免金属氧化物掉落至锻压件表面,减少锻压件表面锻入氧化物,当刮刀32越过锻锤21时,控制器控制锻锤21对锻压件继续锻压,当锻锤21上升时,刮刀32则在另一端的双头电机34拉动下对锻锤21进行清理,如此反复,直至锻压件锻压完成后,工作人员将锻压机停止并通过工具将锻压件取走,且工作人员将挡板与刮刀32之间的金属氧化物进行清理;

38.本发明通过刮刀32的设置,使得刮刀32能够对锻锤21的锻压面进行清理,减少锻锤21锻压面粘附的金属氧化物,防止金属氧化物随着锻锤21继续锻压而锻入锻压件表面,避免重迭层的产生,使得车桥零件的质量得到提高,且刮板的设置,避免了传统的喷水头的使用,不仅能够防止水滴落在锻压件上,避免锻压件锻压开裂问题,还能够节约水资源。

39.作为本发明的一种实施方式,所述刮刀32下端设有气箱35;气箱35上端开设有凹槽351;所述刮刀32滑动连接在凹槽351内;所述刮刀32与凹槽351的槽底之间通过弹簧352固连;所述气箱35与安装架31滑动连接;所述钢丝绳341远离双头电机34的一端与气箱35固连;所述挡片33固连在气箱35两侧;工作时,当锻锤21向下冲压,使得锻锤21下表面粘附金属氧化物时,控制器控制安装板另一端的双头电机34拉动气箱35移动,使得气箱35带动刮刀32靠近锻锤21,此时锻锤21在液压缸2的拉动下向上进行移动,当锻锤21移动至最上端时,刮刀32与锻锤21下端面接触,锻锤21开始向下移动并挤压刮刀32压缩弹簧352进入凹槽351内,此时刮刀32沿着锻锤21下端面滑动,使得锻锤21的下端面的金属氧化物被刮刀32刮落,当刮刀32越过锻锤21时,刮刀32会在锻锤21惯性压力的作用下完全进入气箱35;随后刮刀32在弹簧352恢复力的作用下复位,锻锤21则对锻压件进行锻压,直至锻压结束,工作人员将锻压件取走,当挡板与刮刀32之间的金属氧化物积累过多时,工作人员通过锻压机停止,再对挡板与刮刀32之间的金属氧化物进行清理;本发明通过气箱35与刮刀32的配合,使得刮刀32在两端双头电机34的拉动下而进行左右移动的过程中,刮刀32与锻锤21的下端面垂直接触,使得刮刀32受到锻锤21的下压而进入凹槽351,使得锻锤21运行过程中,刮刀32仍能够对锻锤21的下端面进行清理,从而提高了锻锤21对锻压件的锻压效率,使得本发明的实际应用效果得到有效提高。

40.作为本发明的一种实施方式,所述刮刀32滑动密封连接在凹槽351内;所述气箱35下端开设有贯穿凹槽351的气孔353;工作时,当刮刀32与锻锤21下端面接触时,刮刀32受锻锤21的下压而压缩弹簧352进入凹槽351,使得凹槽351内体积减少,使得凹槽351内的气体

在刮刀32的压缩下进入气孔353,从而使得气体从气孔353喷向锻压件,使得锻压件表面的金属氧化物在气体的吹动下脱离锻压件表面,进而减少锻压件表面锻入氧化物,防止锻压件的锻压面产生重迭层,使得成品车桥零件的质量得到提高,使得本发明的实用性得到提高。

41.作为本发明的一种实施方式,所述凹槽351内滑动密封连接有滑板354;所述滑板354与刮刀32之间通过连接杆355固连;所述弹簧352远离凹槽351的槽底一端与滑板354固连;所述凹槽351内部开设有与外界连通的通槽356;所述通槽356内安装有一号单向阀36;所述挡板内部开设有贯穿至凹槽351的气道331;所述气道331内安装有二号单向阀37;工作时,当刮刀32与锻锤21下端面接触时,锻锤21通过挤压刮刀32进入凹槽351,使得刮刀32通过连接杆355推动滑板354挤压弹簧352,随着刮刀32不断进入凹槽351,使得滑板354下端面推动凹槽351内的气体从气孔353喷向锻压件,此时外界气体从一号单向阀36进入通槽356,使得外界气体经通槽356进入凹槽351与滑板354上端面之间,当刮刀32越过锻锤21时,滑板354在弹簧352恢复力作用下复位,使得滑板354在弹簧352弹力作用下上升并挤压其上端面的气体经二号单向阀37进入气道331,使得气道331内的气体喷向挡板与刮刀32之间,使得气体吹动挡板与刮刀32之间的金属氧化物移向挡板两端,并从挡板上掉落,从而避免了工作人员将锻压机停止,便可对挡板与刮刀32之间的金属氧化物进行清理,使得锻压机的工作效率得到提高;本发明通过滑板354的设置,使得滑板354将气箱35隔开,从而使得刮刀32复位过程中,滑板354能够将其上端与凹槽351之间的气体从气道331推出,使得气体对挡板与刮刀32之间的金属氧化物进行清理,进而无需工作人员将锻压机停止,不仅提高了锻压机的工作效率,还降低了工作人员的劳动强度,使得本发明的实用性得到有效提高。

42.作为本发明的一种实施方式,所述气孔353倾斜设置;所述气道331远离凹槽351的一端倾斜设置;所述气箱35两端的气孔353倾斜方向相反;所述挡板两端的气道331倾斜方向相反;工作时,由于气箱35下端的气孔353倾斜设置,使得经气孔353喷出的气流吹向锻压件的表面,使得锻压件表面的金属氧化物在气流的吹动下从锻压件两侧掉落,且随着气箱35移动,从而使得气孔353内的气流对整个锻压件的表面进行清理;气道331倾斜设置,使得滑板354在弹簧352恢复力的作用下上升时,滑板354推动其上端的气体经气道331吹向挡板与刮刀32之间的金属氧化物,使得金属氧化物在气流的推动下快速往挡板两端移动,使得金属氧化物能够快速从挡板掉落;本发明通过改变气孔353和气道331的方向,使得气孔353和气道331内的气体在水平方向上的吹动力得到提高,从而使得气孔353吹动锻压件表面的金属氧化物加快脱离,使得气孔353的气体对锻压件的表面金属氧化物的吹动效果得到提高,也使得气道331吹动挡板上的金属氧化物快速从挡板上掉落,提高气道331喷出的气流对挡板上积累的金属氧化物的推动效果,进而提高经气道331喷出的气流对挡板表面的清洁效果。

43.一种汽车车桥生产用锻压工艺,该工艺适用于上述的锻压设备,该工艺的步骤如下:

44.s1:工作人员将45号钢材质的长方棒料放置锯床裁切,得到所需的车桥生产用的车桥胚料,再将裁切后的车桥胚料放置环形炉加热至1150-1200℃,然后将加热的车桥胚料进行适当弯曲;

45.s2:将弯曲的车桥胚料放置在锻压机底座11的模腔上,通过控制器控制锻锤21对

车桥进行锻压,使得车桥胚料在锻压机的锻压下进入底座11上的模腔内,使得车桥胚料锻压成所需的形状,在车桥胚料锻压的过程中,控制器控制刮刀32对锻锤21的下端面进行刮动,使得锻锤21下端面的粘附的金属氧化物在刮刀32刮动下掉落至挡板上;

46.s3:在刮刀32对锻锤21刮动的过程中,刮刀32受锻锤21挤压而推动气箱35内的气体从气孔353喷出,使得气体吹动车桥胚料表面的金属氧化物从额车桥胚料两侧掉落,当刮刀32越过锻锤21下端面时,刮刀32复位,并拉动滑板354带动气箱35内气体从气道331喷出,使得气体吹动挡板上的金属氧化物从挡板两端掉落,如此反复,直至车桥胚料锻压成型;

47.s4:工作人员通过工具将锻压成型的车桥胚料取出并放置在终锻锻压机的终锻模膛内进行终锻,使得终锻后的车桥胚料温度降至800-900℃,再将终锻后的车桥胚料进行切边、冷校正、打砂、探伤和检验,最后得到合格的车桥。

48.具体工作流程如下:

49.初始状态下,刮刀32位于安装板的一端,工作人员通过工具将锻压件放置在底座11上,通过控制器控制液压缸2伸缩,使得液压缸2推动锻锤21对底座11上的锻压件进行冲压,当冲压产生的金属氧化物则会粘附在锻锤21下表面时,工作人员控制器控制液压缸2停止,再控制安装板另一端的双头电机34转动,使得双头电机34通过钢丝绳341拉动刮板往往安装板另一端移动,随着刮板移动,刮板与锻锤21的下端面接触并对锻锤21的下端面的金属氧化物进行刮动,使得锻锤21的下端面的金属氧化物在刮刀32的刮动下掉落至挡片33处,从而避免金属氧化物掉落至锻压件表面,减少锻压件表面锻入氧化物,当刮刀32越过锻锤21时,控制器控制锻锤21对锻压件继续锻压,当锻锤21上升时,刮刀32则在另一端的双头电机34拉动下对锻锤21进行清理,如此反复,直至锻压件锻压完成后,工作人员将锻压机停止并通过工具将锻压件取走,且工作人员将挡板与刮刀32之间的金属氧化物进行清理;当锻锤21向下冲压,使得锻锤21下表面粘附金属氧化物时,控制器控制安装板另一端的双头电机34拉动气箱35移动,使得气箱35带动刮刀32靠近锻锤21,此时锻锤21在液压缸2的拉动下向上进行移动,当锻锤21移动至最上端时,刮刀32与锻锤21下端面接触,锻锤21开始向下移动并挤压刮刀32压缩弹簧352进入凹槽351内,此时刮刀32沿着锻锤21下端面滑动,使得锻锤21的下端面的金属氧化物被刮刀32刮落,当刮刀32越过锻锤21时,刮刀32在弹簧352恢复力的作用下复位,锻锤21则对锻压件进行锻压,直至锻压结束,工作人员将锻压件取走,当挡板与刮刀32之间的金属氧化物积累过多时,工作人员通过锻压机停止,再对挡板与刮刀32之间的金属氧化物进行清理。

50.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。