1.本发明涉及重金属废物无害化处理处置领域,具体涉及一种用于含铬危险废物与含锌废渣协同处理的方法。

背景技术:

2.含铬危险废物与含锌废渣是典型“涉重金属、涉有色金属”的危险废物,其重金属可随雨水、地表水和地下水等迁移至土壤、生物体或沉积物内,进而进入食物链,造成严重的环境污染,危害人类健康安全。如何安全处置含铬危险废物和含锌废渣一直是环境工程领域的技术难题。

3.在现有技术中,申请号为cn201410855721.0的发明专利公开了一种回收重金属污泥中锌和铬的方法与装置,该专利中通过对重金属污泥进行预处理、浸取、中和、蒸发和电解,可以实现重金属污泥中的锌和铬的分离。但是,该方案虽然可以实现废物资源化,但是其蒸发、电解等工序均属于高能耗环节,整体处理成本较高,不利于推广。

4.因此,对于含铬危险废物与含锌废渣,如何实现低成本、高可靠的危废处置,是目前亟待解决的技术问题。

技术实现要素:

5.本发明的目的在于解决含铬危险废物与含锌废渣固化后重金属容易浸出而影响环境安全的短板,并提供一种用于含铬危险废物与含锌废渣协同处理的方法。

6.蓝晶石尾矿是石英型蓝晶石矿分选后产生的尾矿,其粒度细、蓝晶石品位低,石英、云母等杂质较多,含铁量较高。大量无法再生的蓝晶石尾矿露天堆放,不仅侵占了大量的土地,而且严重污染生态环境。如果能够高效利用含铬危险废物、含锌废渣及蓝晶石尾矿中铬组分、锌组分、铝组分、铁组分和硅组分等,实现含铬危险废物与含锌废渣的高效稳定固化,同时利用并处置蓝晶石尾矿,达到多种固体废物无害化和资源化协同处置的效果,这对于含铬危险废物和含锌废渣的安全处置及蓝晶石矿的高效利用和尾矿综合利用的推广将产生重要的影响。

7.由此,本发明的发明构思是:以含铬危险废物、含锌废渣及蓝晶石尾矿为原料,先在常温条件下通过机械化学作用使铬组分、锌组分、铝组分、铁组分和硅组分形成尖晶石类固溶体及尖晶石类固溶体的前驱体,并达到活化效果,然后通过高温快速熔融并冷却,从而完成二次固化生成含重金属尖晶石类固溶体,达到污染物安全处置的效果。

8.为实现上述发明目的,本发明具体采用的技术方案如下:

9.本发明提供的一种用于含铬危险废物与含锌废渣协同处理的方法,包括如下步骤:

10.s1、将干燥后的含铬危险废物、含锌废渣及蓝晶石尾矿按配比混合均匀,并将混合物料加入到高速磨机中在550~900转/分钟的转速下进行不小于4h的研磨,得到活化后的研磨产物;

11.s2、将s1中获得的研磨产物在空气气氛条件及不低于1000℃的温度下进行不超过40分钟的快速熔融固化,冷却后得到含重金属的尖晶石类固化体。

12.优选地,所述含铬危险废物为金属表面处理产生的废水处理含铬污泥(例如国家危险废物名录(2021年版)中hw21)。。

13.优选地,所述含锌废渣为有色金属废弃物湿法冶炼后的含锌尾渣(例如国家危险废物名录(2021年版)中hw48)。

14.优选地,所述蓝晶石尾矿为石英型蓝晶石矿分选后产生的尾矿。

15.优选地,所述s1中,若原始的含铬危险废物、含锌废渣及蓝晶石尾矿的含水率较高,则应当先进行干燥处理,使其含水率降低至指定范围。

16.优选地,所述s1中,干燥后的含铬危险废物、含锌废渣及蓝晶石尾矿含水率均低于10wt%。

17.优选地,所述s1的混合物料中,以干基质量百分比计,含铬危险废物的质量百分比为5~35%,含锌废渣的质量百分比为5~35%,蓝晶石尾矿的质量百分比为30~90%。进一步地,混合物料中,含铬危险废物干基的质量百分比为5~30%,含锌废渣干基的质量百分比为10~35%,蓝晶石尾矿干基的质量百分比为35~75%。该干基的配比保证了原料合成尖晶石类固溶体的化学计量比。

18.优选地,所述s1中,高速磨机采用立式行星球磨机。

19.优选地,所述s1中,高速磨机的转速为600~900转/分钟,研磨时间为4~12h。经过研磨后得到的研磨产物中主要成分是尖晶石类固溶体的前驱体,其中也包含少量的尖晶石类固溶体。该磨机转速使原料机械化学反应生成尖晶石类固溶体及尖晶石类固溶体的前驱体的过程顺利进行,并达到活化效果,以利于后续高温熔融固化;同样的,该研磨时间保证了原料机械化学反应的完成,形成部分尖晶石固溶体及其前驱体,达到活化效果。经过活化的尖晶石类固溶体的前驱体在后面的熔融固化过程中能够快速转化为尖晶石类固溶体,从而实现熔融固化效果的强化。

20.优选地,所述s2中,研磨产物的熔融固化于高温炉中进行。

21.优选地,所述s2中,熔融固化的温度为1000~1800℃,熔融固化时间不超过30分钟。

22.需说明的是,本发明中混合物料的配比、高速磨机研磨的转速与时间、熔融固化的温度与时间均由大量试验确定,在上述混合物料配比、高速球磨机研磨的转速与时间、熔融固化的温度与时间下才能更好的实现本发明目的。

23.本发明通过机械化学作用使含铬危险废物、含锌废渣及蓝晶石尾矿中铬组分、锌组分、铝组分、铁组分和硅组分形成尖晶石类固溶体及前驱体,实现部分铬、锌等重金属离子的结构化固定和活化,然后再通过高温快速熔融(不超过40分钟)进行二次固化,进而实现含铬危险废物与含锌废渣的高效稳定固化,同时利用并处置了蓝晶石尾矿,达到了多种固体废物无害化和资源化协同处置的效果。

24.本发明中含铬危险废物、含锌废渣及蓝晶石尾矿经机械化学反应生成尖晶石类固溶体及前驱体后,大大降低铬和锌的迁移性,并提高了反应活性,同时采用高温固化实现了铬、锌等重金属离子结构化固定的强化,进一步降低固化体中铬与锌组分的环境释放风险,试验结果表明含铬危险废物与含锌废渣经过机械化学作用预处理,然后再高温固化可以实

现含铬危险废物与含锌废渣中不低于95%铬与锌的固化/稳定化。

附图说明

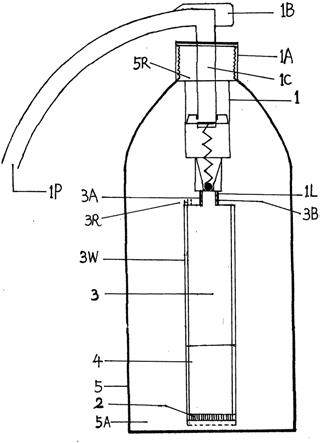

25.图1是本发明含铬危险废物与含锌废渣协同处理的工艺流程图。

26.图2是实施例中固化体的xrd衍射图。

具体实施方式

27.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

28.下述各实施例中所采用的tclp(toxicity characteristic leaching procedure)是通用方法,用于检测固体介质或废弃物中重金属元素的溶出性和迁移性;tclp浸出方法为美国环保局推荐的标准毒性浸出方法。tclp作为美国最新的法定重金属污染评价方法,是当前国际上应用最广泛的一种生态风险评价方法。

29.下述各实施例中所采用的含铬危险废物、含锌废渣及蓝晶石尾矿的具体类型和来源统一说明如下:所采用的含铬危险废物为金属表面处理产生的废水处理含铬污泥,在国家危险废物名录(2021年版)中的废物类别为hw21,废物代码为:336-100-21;含锌废渣为有色金属废弃物湿法冶炼后的含锌尾渣,在国家危险废物名录(2021年版)中的废物类别为hw48,废物代码为:900-021-23;所采用的蓝晶石尾矿为河南隐山石英型蓝晶石矿分选后产生的尾矿。

30.但需要说明的是,下述各实施例中所采用的含铬危险废物、含锌废渣及蓝晶石尾矿的具体类型和来源仅仅作为示例,但并不受其限制,亦可采用其他来源的相应固体废物代替。一般而言,三种组分在混合物料中以干基质量百分比计满足以下比例范围即可:含铬危险废物的质量百分比为5~35%,含锌废渣的质量百分比为5~35%,蓝晶石尾矿的质量百分比为30~90%。

31.实施例1

32.在本实施例中,将含铬危险废物与含锌废渣协同处理,如图1所示,其具体做法如下:

33.将含铬危险废物、含锌废渣及蓝晶石尾矿进行干燥,使含铬危险废物、含锌废渣及蓝晶石尾矿的含水率分别从24%、18%和12%降低到3%以下。

34.将干燥后的铬危险废物、含锌废渣及蓝晶石尾矿以干基质量百分比12%:20%:68%混合均匀,并将混合物料加入到立式行星球磨机中进行研磨6小时,转速为650转/分钟。研磨结束后,将获得的研磨产物放入高温炉中进行高温熔融固化,熔融温度为1300℃,熔融时间为9分钟。冷却后得到固化体a1。

35.同时,为了展示机械研磨在该协同处理方法中所起的作用,设置了另一对照组,其具体做法为:

36.以相同的干燥后的铬危险废物、含锌废渣及蓝晶石尾矿为原料,将铬危险废物、含锌废渣及蓝晶石尾矿以干基质量百分比12%:20%:68%混合均匀后,将混合物料直接放入

高温炉中进行高温熔融固化,熔融温度为1300℃,熔融时间为9分钟。冷却后得到固化体a2。

37.经过测定,固化体a1中总铬和总锌量是原料中总铬和总锌量的97%左右,固化体a2中总铬和总锌量是原料中总铬和总锌量的80%左右。

38.进一步采用tclp法分析固化体a1和a2在严荷侵蚀环境下(海水侵蚀 冻融循环30天)的重金属浸出毒性,固化体a1中铬和锌的浸出毒性远低于环境阈值,但固化体a2中铬和锌浸出毒性均高于环境阈值。

39.上述对比试验结果表明,铬危险废物、含锌废渣及蓝晶石尾矿在进行高温熔融固化之前预先经过机械化学反应,能够大大提高铬和锌的固化率,同时大大降低最终的固化体中铬和锌的迁移性。这是由于球磨机中的高速研磨使得含铬危险废物、含锌废渣及蓝晶石尾矿中铬组分、锌组分、铝组分、铁组分和硅组分通过机械化学反应形成了尖晶石类固溶体及其前驱体,初步实现了部分铬、锌等重金属离子的结构化固定,同时提高了反应活性。经过活化的尖晶石类固溶体前驱体在后续的高温熔融固化过程中,能够在较短的时间(本实施例为9分钟)内快速转化为尖晶石类固溶体,保证铬和锌的高效固定化和稳定化的同时缩短高温熔融时间,降低能耗。

40.实施例2

41.在本实施例中,将含铬危险废物与含锌废渣协同处理,如图1所示,其具体做法如下:

42.将含铬危险废物、含锌废渣及蓝晶石尾矿进行干燥,使含铬危险废物、含锌废渣及蓝晶石尾矿的含水率分别从24%、18%和12%降低到3%以下。

43.将干燥后的含铬危险废物、含锌废渣及蓝晶石尾矿以干基质量百分比8%:20%:72%混合均匀,并将混合物料加入到立式行星球磨机中进行研磨5.5小时,转速为620转/分钟。研磨结束后,将获得的研磨产物放入高温炉中进行高温熔融固化,熔融温度为1250℃,熔融时间为15分钟。冷却后得到固化体b。

44.经过测定,固化体b中总铬和总锌量是原料中总铬和总锌量的98%左右。进一步采用tclp法分析固化体b在严荷侵蚀环境下(海水侵蚀 冻融循环30天)的重金属浸出毒性,检测结果低于环境阈值。

45.实施例3

46.在本实施例中,将含铬危险废物与含锌废渣协同处理,如图1所示,其具体做法如下:

47.将含铬危险废物、含锌废渣及蓝晶石尾矿进行干燥,使含铬危险废物、含锌废渣及蓝晶石尾矿的含水率分别从24%、18%和12%降低到3%以下。

48.将干燥后的铬危险废物、含锌废渣及蓝晶石尾矿以干基质量百分比18%:12%:70%混合均匀,并将混合物料加入到立式行星球磨机中进行研磨6.5小时,转速为650转/分钟。研磨结束后,将获得的研磨产物放入高温炉中进行高温熔融固化,熔融温度为1300℃,熔融时间为10分钟。冷却后得到固化体c。

49.经过测定,固化体c中总铬和总锌量是原料中总铬和总锌量的97%左右。进一步采用tclp法分析固化体c在严荷侵蚀环境下(海水侵蚀 冻融循环30天)的重金属浸出毒性,检测结果低于环境阈值。

50.上述各实施例中,其最终得到的固化体均可通过x射线衍射分析其晶体结构和组

成。以实施例3得到的固化体c为例,图2展示了其xrd衍射图,分析图2可以表明铬和锌确实被均匀嵌布在该固化体中,而且其以尖晶石类结构的形式存在。其余实施例的固化体结果类似,不再逐个例举。

51.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。