1.本发明属于高盐废水处理及回用技术领域,具体涉及一种烧碱皂化法环氧丙烷废水的资源化处理方法。

背景技术:

2.环氧丙烷是丙烯系列产品中仅次于聚丙烯、丙烯腈的第三达衍生物,是氯碱行业中平衡氯气的重要产品。国内外环氧丙烷生产工艺主要包括氯醇法、共氧化法和双氧水氧化法。共氧化法工艺流程长,工艺操作压力大、设备投资高,副产苯乙烯或叔丁醇量大。双氧水直接氧化法需要配套双氧水生产装置,投资较大且能耗较高,总体生产成本较高。

3.氯醇法环氧丙烷包括石灰皂化法制环氧丙烷和烧碱皂化法制环氧丙烷。目前国内工业化装置多为石灰皂化法制环氧丙烷,该工艺生产技术成熟、建设投资少,但水资源消耗大,每生产1t环氧丙烷产生45t高cod废水和2t废渣,成为氯醇法环氧丙烷生产的瓶颈。石灰皂化氯醇法环氧丙烷装置改进生产工艺,减少废水、废渣的排放是行业生产发展迫切存在的问题。

4.离子膜烧碱生产中,将固体盐用水化盐,制成饱和盐水,饱和盐水精制去除钙、镁、铁、锰、硅等影响离子膜电解系统稳定运行的污染物。烧碱皂化法制环氧丙烷无废渣产生,所产生废水中主要污染物为nacl和有机物toc,其中nacl含量约4.5%,toc约300~450mg/l,但废水排放量仍然很大。若能将该nacl废水处理至toc<10mg/l,则可以满足离子膜烧碱装置盐水精制工序化盐水水质要求,实现烧碱皂化法制环氧丙烷生产废水的资源化和循环利用,解决烧碱皂化法环氧丙烷废水排放量大的问题。

5.中国公开专利文献201210386256.1提出了一种烧碱皂化法制环氧丙烷皂化废水回收利用的方法,将烧碱皂化法环氧丙烷生产过程中含nacl废水与中水稀释至cod小于500mg/l、含盐量小于2.5%,再经过多相组合膜生物反应工艺处理至cod小于50mg/l,作为化盐用水用于氨碱法生产。该发明方法需要将烧碱皂化产生的nacl废水稀释后再生化处理。以8万吨烧碱皂化法制环氧丙烷装置为例,皂化废水量约400万m3/a,按照该发明方法稀释至2.5%后废水量约800万m3/a,若作为化盐水需配套约100万t/a氨碱法纯碱生产装置或60万t/a离子膜烧碱装置,配套装置投资巨大。目前国内绝大多数石化皂化法制环氧丙烷装置改烧碱皂化装置不具备该配套装置条件,应用范围有限。

6.中国公开专利文献201811356330.9提出了一种烧碱皂化法制环氧丙烷的清洁生产方法,该发明采用烧碱替代石灰,所产生的含nacl的高cod废水先通过生化处理至toc小于7mg/l,然后用电渗析edr浓缩回收20%nacl溶液作为离子膜烧碱装置补充盐水。中国公开专利文献201811592626.0提出了一种烧碱皂化法环氧丙烷生产方法及生产系统,该发明方法采用生化方法对皂化法环氧丙烷生产废水进行生化处理,然后用表面活性剂、十六烷基三甲基溴化铵和无机絮凝剂对生化出水代谢产物进行包裹和混凝沉淀处理,混凝沉淀后的废水采用均相膜进行nacl浓缩,浓缩后tds≥180000mg/l、toc<7mg/l回用于离子膜烧碱装置作补充盐水实现烧碱皂化法制环氧丙烷和离子膜电解制烧碱清洁生产闭环系统的建立。

这两项发明方法均采用将烧碱皂化废水净化处理后进一步浓缩至nacl浓度为20%的浓盐水再回用至离子膜烧碱。以8万吨烧碱皂化法制环氧丙烷装置为例,皂化废水量约400万m3/a,净化处理后并浓缩至20%nacl后废水量约90万m3/a,若作为化盐水仅需配套约22.5万t/a规模氨碱法纯碱生产装置或13.5万t/a离子膜烧碱装置,配套装置的规模及投资运行成本远低于中国公开专利文献201210386256.1。

7.上述发明提出烧碱皂化法制环氧丙烷产生的高nacl废水采用生化方法处理至toc《7mg/l后回用至离子膜烧碱装置盐水精制工序,但未提供烧碱皂化法制环氧丙烷产生高nacl废水采用生化方法处理至toc小于7mg/l的实施方法。本发明人研究发现:烧碱皂化高nacl废水采用生化法处理,经工艺优化后生化出水仍然有较高的浊度和胶体,生化出水toc仅能达到20~35mg/l,需进一步深度处理使toc《7mg/l以减少后续盐浓缩膜污染。而且,采用电渗析edr对4.5%nacl、toc<7mg/l盐水浓缩,稳定运行状态下脱盐率只有50%~95%,回收率只有50%~80%;edr产低浓度nacl废水,占edr进水总水量20%~50%,其nacl含量为0.5%~2.5%且toc为10~20mg/l,若不采取有效措施净化处理至toc<7mg/l,则容易导致较严重edr膜污染,无法维持edr系统对高nacl废水进行稳定高倍浓缩。上述发明均未提供高nacl废水经电渗析edr产低浓度nacl废水净化处理并采用edr进行再浓缩的处理方法。

8.由此可见,烧碱皂化法制环氧丙烷产生的高nacl废水回用至离子膜烧碱装置盐水精制工序,其关键难题在于高nacl废水如何高效稳定处理至toc<7mg/l并稳定浓缩至nacl含量18~20%且toc<7mg/l,从而实现烧碱皂化法环氧丙烷生产装置、烧碱皂化法环氧丙烷产nacl废水处理及盐浓缩装置、离子膜烧碱装置的规模经济性得到有效匹配。现有技术尚未解决该技术问题。

9.

技术实现要素:

本发明的目的是针对现有技术的不足,提供一种烧碱皂化法环氧丙烷废水的资源化处理方法,使烧碱皂化法制环氧丙烷产高nacl废水净化处理并高倍盐浓缩后100%回用至离子膜烧碱装置,实现废水的资源化处理和利用。

10.本发明要解决的技术问题之一烧碱皂化法环氧丙烷产高nacl废水如何采用生化方法稳定高效净化处理至toc<10mg/l,再回用至离子膜烧碱或氨碱法纯碱装置,从而降低投资运行成本。

11.本发明要解决的技术问题之二是烧碱皂化法制环氧丙烷产高nacl废水如何100%高倍盐浓缩至nacl含量为18~20%且toc<10mg/l再回用至离子膜烧碱装置或氨碱法纯碱装置,从而最大程度减少配套离子膜烧碱或氨碱法纯碱装置规模和投资运行成本,实现烧碱皂化法环氧丙烷产高nacl废水的资源化处理。

12.本发明所述烧碱皂化法制环氧丙烷,是指氯醇法环氧丙烷生产酸化、氯醇化和皂化工艺中,使用32%naoh替代石灰乳进行皂化反应生产环氧丙烷。本发明所指烧碱皂化法制环氧丙烷产高nacl废水,废水中nacl含量约4.2~4.5%,toc含量为300~450mg/l。

13.本发明要解决的技术问题之一通过以下方案实现:一种烧碱皂化法环氧丙烷废水的资源化处理方法:烧碱皂化法制环氧丙烷产生的高nacl废水,在不稀释盐度条件下,采用以下步骤净化处理至toc《10mg/l,然后可以作为化盐用水回用于离子膜烧碱生产装置:(1)冷却降温:采用冷却塔降温,将废水温度从60~85

°

c冷却降温至30~38

°

c;

(2)匀质调节:废水匀质调节时间不低于48h,使匀质调节池废水nacl含量为4.2~4.5%,toc为300~450mg/l且toc日变化范围不超过10%;(3)高盐生化:采用厌氧水解 好氧活性污泥法 接触氧化三段式高盐生化工艺,且每段生化工艺均有独立的污泥回流系统;其中厌氧水解段停留时间为6~18h;好氧活性污泥段停留时间为8~24h,接触氧化段停留时间为6~24h;(4)混凝沉淀:投加絮凝剂和助凝剂去除有机胶体、ss和toc,;(5)臭氧氧化:采用o3/h2o2氧化工艺,进一步降解toc;h2o2与o3与投加质量比为0.3~0.6;(6)过滤:采用砂滤、v型滤池、慢滤池、bac滤池或其它过滤工艺使出水toc《10mg/l、ss《10mg/l。

14.优选的,步骤(3)高盐生化段采取以下方法步骤,可提高高盐生化段的运行稳定性,提高toc去除率,降低出水ss和浊度:3.1接种石灰皂化法制环氧丙烷生产废水曝气池活性污泥至厌氧水解单元、好氧活性污泥法单元和接触氧化单元,且初始活性污泥接种浓度不低于6000mg/l,用于培养和驯化厌氧水解菌群、好氧菌群和生物膜菌群;3.2厌氧水解段安装hsem益菌生刚性填料,所述填料直径为40~80mm,安装间距为100~200mm,安装填充率为40~60%;采用穿孔管曝气或ohr旋流曝气进行水力搅拌;正常运行期控制悬浮污泥mlss为4000~6000mg/l、溶解氧《0.2mg/l、orp《-100mv;3.3好氧活性污泥法段安装hsem生物绳填料,所述填料直径为20~50mm,安装间距为50~150mm,安装填充率为30~40%;采用旋流曝气或射流曝气进行充氧;正常运行期控制mlss为6000~8000mg/l、溶解氧为3.0~5.0mg/l;3.4接触氧化段安装hsem生物绳填料,所述填料直径为20~30mm,安装间距为50~120mm;采用旋流曝气或射流曝气进行充氧和搅拌;正常运行期溶解氧为4.0~6.0mg/l或气水比为10~15。进一步优选:步骤(3)高盐生化段:厌氧水解段停留时间为6h,hsem益菌生填料直径为40mm,安装间距为120mm;好氧段停留时间为10h,hsem生物绳填料直径为20mm,安装间距为100mm;接触氧化段停留时间为8h,hsem生物绳填料直径为20mm,安装间距为60mm。

15.优选的:步骤(4)混凝沉淀采用磁混凝工艺,且步骤(3)高盐生化出水先加盐酸调ph为3.0~4.0进行脱气,然后加碱调ph为7~8,再依次投加絮凝剂和助凝剂。

16.优选的:步骤(5)工艺为o3/h2o

2-生物膜耦合工艺,其中o3/h2o2段水力停留时间为0.5~2h,生物膜段水力停留时间为2~4h;所述o3投加量为10~60mg/l、h2o2与o3与投加质量比为0.4~0.6。

17.优选的:步骤(6)为臭氧氧化-活性炭滤池(o

3-bac)工艺。

18.优选的:高nacl废水经步骤(1)~(6)净化处理至toc<7mg/l。

19.进一步优选:步骤(3)高盐生化也可以采用厌氧水解 接触氧化工艺,且厌氧水解有独立的污泥回流系统,接触氧化后接步骤(4)混凝沉淀池;其中厌氧水解停留时间为6~8h,接触氧化停留时间为18~24h。

20.进一步优选:步骤(3)高盐生化也可以采用三段式接触氧化工艺,且接触氧化池后接步骤(4)混凝沉淀池,接触氧化段总停留时间为36h。

21.进一步优选:步骤(3)高盐生化也可以采用厌氧/好氧-mbr工艺,设计总停留时间

为28h,其中厌氧段停留时间为8h,好氧段停留时间为20h。

22.本发明要解决的技术问题之二通过以下方案实现:一种烧碱皂化法环氧丙烷废水的资源化处理方法,烧碱皂化法制环氧丙烷废水经上述方案步骤(1)~(6)净化处理后,进入步骤(7)盐水浓缩系统,将nacl浓度提高至18~20%或更高,且toc<10mg/l,然后再作为化盐用水进入离子膜烧碱装置。

23.优选的:步骤(7)盐水浓缩系统由超滤uf单元、电渗析edr单元组成;废水先进入超滤uf单元去除ss、胶体及其它edr膜污染物,然后进入edr单元对nacl溶液进行浓缩并分离有机物,edr单元产高浓度nacl盐水回用于氯碱离子膜电解装置盐水精制单元,edr单元产低浓度nacl盐水处理达标后排海或蒸发脱盐。

24.优选的:步骤(7)盐水浓缩系统由超滤uf单元、电渗析edr单元和反渗透ro单元组成;废水采用超滤uf去除ss、胶体及其它edr膜污染物,nf出水进入edr单元对nacl溶液进行浓缩并分离有机物,edr单元产高浓度nacl盐水回用于氯碱离子膜电解装置盐水精制单元,edr单元产低浓度nacl盐水进入反渗透ro单元进行脱盐和盐浓缩,ro单元产脱盐水回用于生产用水,ro单元产浓盐水回到上述方案步骤(4)~(6)进行处理后再次进入步骤(7)盐水浓缩系统。

25.优选的:步骤(7)盐水浓缩系统由超滤uf、纳滤nf单元、电渗析edr单元和反渗透ro单元组成;废水依次采用超滤uf、纳滤nf去除硬度、ss、胶体、有机物及其它edr膜污染物,nf出水进入edr单元对nacl溶液进行浓缩并分离有机物,edr单元产高浓度nacl盐水回用于氯碱离子膜电解装置盐水精制单元,edr单元产低浓度nacl盐水进入反渗透ro单元进行脱盐和盐浓缩,ro单元产脱盐水回用于生产用水,ro单元产浓盐水回到上述方案步骤(4)~(6)进行处理后再次进入步骤(7)盐水浓缩系统。

26.进一步优选:上述电渗析edr单元设计脱盐率为50%~60%,且edr单元产高浓度nacl盐水浓度为18~20%,edr单元产低浓度nacl盐水浓度为1.8~2.3%。

27.进一步优选,上述ro单元设计脱盐率不低于99.5%,设计回收率不低于56%。

28.优选的的:步骤(1)~(3)所述步骤单元的废水处理规模按q设计,且步骤(4)~(7)所述步骤单元的废水处理规模按2q设计。

29.优选的:所述高nacl废水经步骤(1)~(4)净化处理,并经(5)~(7)进一步净化和浓缩处理后toc<7mg/l。

30.优选的:步骤(7)盐水浓缩系统由超滤uf单元、纳滤nf单元、高压反渗透dtro单元和蒸发浓缩单元组成。

31.优选的:步骤(7)所述高nacl废水进一步浓缩为饱和nacl盐水。

32.与现有技术相比,本发明有益的技术效果包括:(1)本发明提出了烧碱皂化法制环氧丙烷产高nacl废水的净化处理toc《10mg/l、ss《10mg/l,并进一步处理至toc《7mg/l再回用的技术方案,即通过冷却降温、匀质调节、高盐生化、混凝沉淀、臭氧氧化、过滤和其它步骤,可进一步将废水处理toc《7mg/l,以满足离子膜烧碱装置化盐用水水质要求。离子膜烧碱装置化盐用水品质要求高于氨碱法纯碱装置化盐用水要求,且国内外离子膜烧碱装置数量远多于氨碱法纯碱装置。与中国发明专利申请201210386256.1相比,采用本发明技术方案,烧碱皂化法制环氧丙烷产高nacl废水在企业或园区离子膜烧碱装置和环氧丙烷装置之间循环利用和资源化具有技术经济可行性。

33.(2)本发明提出了烧碱皂化法制环氧丙烷产高nacl废水50%浓缩净化至nacl近饱和盐水并回用的技术方案,即通过冷却降温、匀质调节、高盐生化、混凝沉淀、臭氧氧化、过滤、edr电渗析和其它步骤,将废水处理至nacl含量18~20%、toc≤7mg/l并回用至离子膜烧碱装置化盐用水。与中国公开专利文献201210386256.1及201811356330.9相比,采用本发明技术方案,烧碱皂化法制环氧丙烷产高nacl废水在企业或园区离子膜烧碱装置和环氧丙烷装置之间循环利用和资源化,回用率可达到50%。

34.(3)本发明进一步提出了烧碱皂化法制环氧丙烷产高nacl废水100%浓缩净化至nacl近饱和盐水并回用的技术方案,即通过冷却降温、匀质调节、高盐生化、混凝沉淀、臭氧氧化、过滤、edr电渗析、ro和其它步骤,并调整臭氧氧化、过滤、uf/nf、edr、ro等工艺单元规模和参数,使废水100%处理至nacl含量为18~20%、toc≤7mg/l并回用至离子膜烧碱装置化盐用水成为可能。

35.(4)采用本发明方法,可将烧碱皂化法制环氧丙烷废水浓缩至近饱和盐水且toc<7mg/l,使烧碱皂化法制环氧丙烷生产装置、烧碱皂化法制环氧丙烷生产废水净化装置、高nacl废水高倍浓缩净化装置、离子膜烧碱生产装置规模匹配和投资运行具备良好的技术经济性。

36.(5)石灰皂化法环氧丙烷企业多已经同时配套离子膜烧碱装置,将本发明方法应用于石灰皂化法制环氧丙烷生产装置清洁生产改造、nacl废水净化处理、nacl废水高倍盐浓缩和回用,可最大程度降低改造投资成本和运行成本。石灰皂化氯醇法环氧丙烷因其排放大量废水、废渣,目前在国内属限制性生产工艺,生存和发展空间受到限制。采用本发明方法,可显著提高氯醇法环氧丙烷工艺的环境效益、社会效益和经济效益,与共氧化法制环氧丙烷、双氧水氧化法制环氧丙烷等工艺相比,可重塑氯醇法制环氧丙烷的工艺竞争力和发展空间。

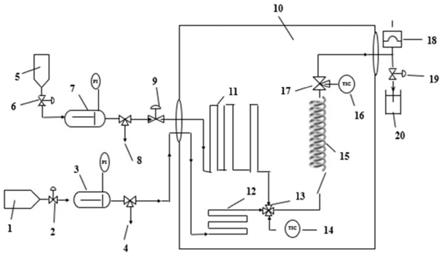

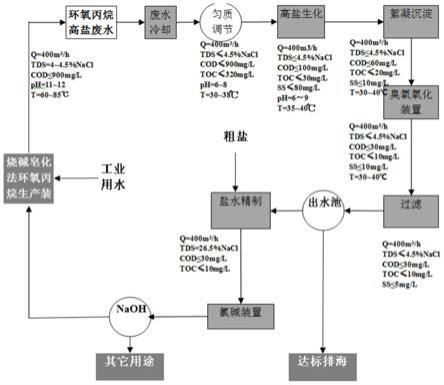

37.附图说明下面结合附图和实施例对本发明进一步说明:图1为本发明烧碱皂化法制环氧丙烷生产高nacl废水净化处理后直接回用至离子膜烧碱装置盐水精制工序流程图。

38.图2为本发明烧碱皂化法制环氧丙烷生产高nacl废水净化处理并采用电渗析edr部分浓缩后回用至离子膜烧碱装置盐水精制工序流程图图3为本发明烧碱皂化法制环氧丙烷生产高nacl废水净化处理后采用电渗析edr全部浓缩后再回用至离子膜烧碱装置盐水精制工序流程图。

39.具体实施方式某企业采用烧碱皂化法制环氧丙烷生产的高naci废水,废水中nacl含量约4.2~4.5%,toc含量为300~350mg/l,ph为 10~12,废水温度为60~65℃。以上述废水为处理对象,采用本发明的一种烧碱皂化法制环氧丙烷生产高nacl废水的净化处理及回收利用方法对其进行处理,下面结合具体实施例对本发明进行进一步说明。

40.实施例1上述烧碱皂化法制环氧丙烷产生的高nacl废水,在不稀释盐度条件下,采用以下步骤净化处理:(1)冷却降温:废水进入喷雾冷却塔进行降温,废水温度从60~65℃冷却降温至30~

38℃;(2)匀质调节:步骤(1)出水自流至均质调节池,调节时间为48h,使匀质调节池废水nacl含量为4.2~4.5%,toc为300~320mg/l;(3)高盐生化:步骤(2)调节池废水进入高盐生化单元处理,高盐生化单元采用“厌氧水解 好氧活性污泥法 接触氧化”三段式高盐生化工艺,每段生化均有沉淀池和独立的污泥;三段生化池均投加hsem适盐微生物菌剂并进行启动并驯化培养,适盐微生物菌剂初始接种始接种浓度为2000mg/l,通过逐步提高进水负荷培养培养和驯化厌氧水解菌群、好氧菌群和生物膜菌群。其中:

①

厌氧水解段:安装hsem刚性填料,所述填料直径为80mm,安装间距为200mm,安装填充率为60%;采用穿孔管曝气搅拌;控制悬浮污泥mlss为4000mg/l、溶解氧为0.1~0.2mg/l、orp为-200~-100mv;厌氧水解段停留时间hrt为6h;废水经厌氧水解段处理后出水toc为180~192mg/l。

41.②

好氧活性污泥段:安装hsem生物绳填料,所述填料直径为20mm,安装间距为100mm,安装填充率为30%;采用旋流曝气器进行充氧,正常运行期控制mlss为6000mg/l、溶解氧为3.0~5.0mg/l;好氧段停留时间hrt为8h;废水经好氧活性污泥段处理出水toc为48.0~56.0mg/l。

42.③

接触氧化段:安装hsem生物绳填料,所述填料直径为20mm,安装间距为50mm;采用穿孔曝气管进行充氧和搅拌,控制溶解氧为4.0~6.0mg/l;接触氧化段停留时间hrt为6h;废水经接触氧化段处理后出水toc为26.4~30.8mg/l。

43.(4)混凝沉淀:步骤(3)高盐出水加31%盐酸调ph为3.0~4.0,并采用搅拌脱气,然后加液碱调ph为7.0~8.0,再依次投加聚合氯化铝铁pafc和阳离子pam去除高盐生化中的胶体、ss;混凝沉淀出水toc为15.4~18.8mg/l。

44.(5)臭氧氧化:步骤(4)混凝沉淀进入臭氧氧化池,采用射流泵和管道混合器投加臭氧 o3和h2o2,臭氧投加浓度为120mg/l,h2o2投加浓度为60mg/l,o3与投加质量比为0.5;臭氧氧化池水力停留时间hrt为4h;臭氧氧化出水toc为8.5~9.4mg/l。

45.(6)过滤:步骤(5)臭氧氧化出水采用砂滤进行过滤,砂滤池停留时间hrt为0.5h。出水ss小于8mg/l;过滤出水toc为8.2~9.1mg/l。

46.本实施例各工段步骤处理效果如下表所示:最终废水净化处理后toc为8.2~9.1mg/l、ss为3~8mg/l,可作为化盐用水回用于离子膜烧碱生产装置。

47.实施例2

上述烧碱皂化法制环氧丙烷产生的高nacl废水,在不稀释盐度条件下,采用以下步骤净化处理:(1)冷却降温:废水进入喷雾冷却塔进行降温,废水温度从60~65℃冷却降温至30~38℃;(2)匀质调节:步骤(1)出水自流至均质调节池,调节时间为48h,使匀质调节池废水nacl含量为4.2~4.5%,toc为300~320mg/l;(3)高盐生化:步骤(2)调节池废水进入高盐生化单元处理,高盐生化单元采用“厌氧水解 好氧活性污泥法 接触氧化”三段式高盐生化工艺,每段生化均有沉淀池和独立的污泥;三段生化池均投加hsem适盐微生物菌剂并进行启动并驯化培养,适盐微生物菌剂初始接种始接种浓度为2000mg/l,通过逐步提高进水负荷培养培养和驯化厌氧水解菌群、好氧菌群和生物膜菌群。其中:

①

厌氧水解段:安装hsem刚性填料,所述填料直径为80mm,安装间距为200mm,安装填充率为60%;采用穿孔管曝气搅拌;控制悬浮污泥mlss为4000mg/l、溶解氧为0.1~0.2mg/l、orp为-200~-100mv;厌氧水解段停留时间hrt为6h;废水经厌氧水解段处理后出水toc为180~192mg/l。

48.②

好氧活性污泥段:安装hsem生物绳填料,所述填料直径为20mm,安装间距为100mm,安装填充率为30%;采用旋流曝气器进行充氧,正常运行期控制mlss为6000mg/l、溶解氧为3.0~5.0mg/l;好氧段停留时间hrt为8h;废水经好氧活性污泥段处理出水toc为48.0~56.0mg/l。

49.③

接触氧化段:安装hsem生物绳填料,所述填料直径为20mm,安装间距为50mm;采用穿孔曝气管进行充氧和搅拌,控制溶解氧为4.0~6.0mg/l;接触氧化段停留时间hrt为6h;废水经接触氧化段处理后出水toc为26.4~30.8mg/l。

50.(4)混凝沉淀:步骤(3)高盐出水加31%盐酸调ph为3.0~4.0,并采用搅拌脱气,然后加液碱调ph为7.0~8.0,再依次投加聚合氯化铝铁pafc和阳离子pam去除高盐生化中的胶体、ss;混凝沉淀出水toc为15.4~18.8mg/l。

51.(5)臭氧氧化:步骤(4)混凝沉淀进入臭氧氧化段,臭氧氧化段采用o3/h2o

2-生物膜耦合工艺,所述生物膜工艺为接触氧化法;臭氧投加浓度为60mg/l,h2o2投加浓度为30mg/l,其中o3/h2o2段水力停留时间为0.5h,生物膜段水力停留时间为2.0h,填料采用hsem生物绳填料,填料直径为20mm、填料安装间距为40mm、安装填充率为60%;且生物膜出水回流至臭氧氧化进水,回流比为100%~200%;臭氧氧化-生物膜段出水toc为4.6~5.6mg/l。

52.(6)过滤:步骤(5)臭氧氧化出水采用砂滤池进行过滤,砂滤池停留时间hrt为0.5h,出水ss小于5mg/l;出水toc为4.2~5.2mg/l。

53.经步骤(1)~(6)处理后的废水toc为4.2~5.2mg/l、ss小于5mg/l,可作为化盐用水回用于离子膜烧碱生产装置。

54.本实施例各工段步骤处理效果如下表所示:

最终废水净化处理后toc为4.2~5.2mg/l、ss为1~5mg/l,可作为化盐用水回用于离子膜烧碱生产装置。

55.实施例3上述烧碱皂化法制环氧丙烷产生的高nacl废水,在不稀释盐度条件下,采用以下步骤净化处理:(1)冷却降温:废水进入喷雾冷却塔进行降温,废水温度从60~65℃冷却降温至30~38℃;(2)匀质调节:步骤(1)出水自流至均质调节池,调节时间为48h,使匀质调节池废水nacl含量为4.2~4.5%,toc为300~320mg/l;(3)高盐生化:步骤(2)调节池废水进入高盐生化单元处理,高盐生化单元采用“厌氧水解 好氧活性污泥法 接触氧化”三段式高盐生化工艺,每段生化均有沉淀池和独立的污泥;三段生化工艺均接种石灰皂化法制环氧丙烷生产废水曝气池活性污泥,初始活性污泥接种浓度为6000mg/l,用于培养和驯化厌氧水解菌群、好氧菌群和生物膜菌群。其中:

①

厌氧水解段:安装hsem刚性填料,所述填料直径为40mm,安装间距为120mm,安装填充率为60%;采用潜水搅拌机进行搅拌;正常运行期控制悬浮污泥mlss为6000mg/l、溶解氧为0~0.1mg/l、orp为-400~-200mv;厌氧水解段停留时间hrt为10h;厌氧水解段出水toc为240~256mg/l。

56.②

好氧活性污泥段:安装hsem生物绳填料,所述填料直径为20mm,安装间距为100mm,安装填充率为40%;采用旋流曝气器进行充氧,正常运行期控制mlss为6000mg/l、溶解氧为3.0~5.0mg/l;好氧段停留时间hrt为10h;好氧活性污泥段出水toc为45.0~51.2mg/l。

57.③

接触氧化段:安装hsem生物绳填料,所述填料直径为20mm,安装间距为50mm;采用穿孔曝气管进行充氧和搅拌,气水比为10~15;接触氧化段停留时间hrt为8h;接触氧化段出水toc为22.5~25.6mg/l。

58.(4)混凝沉淀:步骤(3)高盐出水加31%盐酸调ph为3.0~4.0,并进行搅拌脱气,然后加液碱调ph为7.0~8.0,再依次投加聚合氯化铝铁pafc和阳离子pam去除高盐生化中的胶体、ss;混凝沉淀出水toc为12.4~14.1mg/l。

59.(5)臭氧氧化:步骤(4)混凝沉淀进入臭氧氧化池,采用射流泵和管道混合器投加臭氧 o3和h2o2,臭氧投加浓度为60mg/l,h2o2投加浓度为30mg/l,o3与投加质量比为0.5;臭氧氧化池水力停留时间hrt为2h;臭氧氧化出水toc为8.2~9.2mg/l。

60.(6)过滤:步骤(5)臭氧氧化出水采用v型滤池进行过滤,滤池停留时间hrt为1.0h,

出水ss小于5mg/l;过滤出水toc为7.5~8.2mg/l。

61.本实施例各工段步骤处理效果如下表所示:最终废水净化处理后toc为7.5~8.2mg/l、ss为1~5mg/l,可作为化盐用水回用于离子膜烧碱生产装置。

62.实施例4上述烧碱皂化法制环氧丙烷产生的高nacl废水,在不稀释盐度条件下,采用以下步骤净化处理:(1)冷却降温:废水进入喷雾冷却塔进行降温,废水温度从60~65℃冷却降温至30~38℃;(2)匀质调节:步骤(1)出水自流至均质调节池,调节时间为48h,使匀质调节池废水nacl含量为4.2~4.5%,toc为300~320mg/l;(3)高盐生化:步骤(2)调节池废水进入高盐生化单元处理,高盐生化单元采用“厌氧水解 好氧活性污泥法 接触氧化”三段式高盐生化工艺,每段生化均有沉淀池和独立的污泥;三段生化工艺均接种石灰皂化法制环氧丙烷生产废水曝气池活性污泥,初始活性污泥接种浓度为6000mg/l,用于培养和驯化厌氧水解菌群、好氧菌群和生物膜菌群。其中:

①

厌氧水解段:安装hsem刚性填料,所述填料直径为40mm,安装间距为120mm,安装填充率为60%;采用潜水搅拌机进行搅拌;正常运行期控制悬浮污泥mlss为6000mg/l、溶解氧为0~0.1mg/l、orp为-400~-200mv;厌氧水解段停留时间hrt为10h;厌氧水解段出水toc为240~256mg/l。

63.②

好氧活性污泥段:安装hsem生物绳填料,所述填料直径为20mm,安装间距为100mm,安装填充率为40%;采用旋流曝气器进行充氧,正常运行期控制mlss为6000mg/l、溶解氧为3.0~5.0mg/l;好氧段停留时间hrt为10h;好氧活性污泥段出水toc为45.0~51.2mg/l。

64.③

接触氧化段:安装hsem生物绳填料,所述填料直径为20mm,安装间距为50mm;采用穿孔曝气管进行充氧和搅拌,气水比为10~15;接触氧化段停留时间hrt为8h;接触氧化段出水toc为22.5~25.6mg/l。

65.(4)混凝沉淀:步骤(3)高盐出水加31%盐酸调ph为3.0~4.0,并进行搅拌脱气,然后加液碱调ph为7.0~8.0,再依次投加聚合氯化铝铁pafc和阳离子pam去除高盐生化中的胶体、ss;混凝沉淀出水toc为12.4~14.1mg/l。

66.(5)臭氧氧化:步骤(4)混凝沉淀进入臭氧氧化池,采用射流泵和管道混合器投加臭氧 o3和h2o2,臭氧投加浓度为60mg/l,h2o2投加浓度为30mg/l,o3与投加质量比为0.5;臭氧氧化池水力停留时间hrt为2h;臭氧氧化出水toc为8.2~9.2mg/l。

67.(6)过滤:步骤(5)臭氧氧化出水采用曝气生物滤池baf进行处理,滤池停留时间hrt为2.0h,出水ss小于5mg/l;过滤出水toc为6.2~6.9mg/l。

68.本实施例各工段步骤处理效果如下表所示:最终废水净化处理后toc为7.5~8.2mg/l、ss为1~5mg/l,可作为化盐用水回用于离子膜烧碱生产装置。

69.实施例5上述烧碱皂化法制环氧丙烷产生的高nacl废水,在不稀释盐度条件下,采用以下步骤净化处理:(1)冷却降温:废水进入喷雾冷却塔进行降温,废水温度从60~65℃冷却降温至30~38℃;(2)匀质调节:步骤(1)出水自流至均质调节池,调节时间为48h,使匀质调节池废水nacl含量为4.2~4.5%,toc为300~320mg/l;(3)高盐生化:步骤(2)调节池废水进入高盐生化单元处理,高盐生化单元采用“厌氧水解 好氧活性污泥法 接触氧化”三段式高盐生化工艺,每段生化均有沉淀池和独立的污泥;三段生化工艺均接种石灰皂化法制环氧丙烷生产废水曝气池活性污泥,初始活性污泥接种浓度为6000mg/l,用于培养和驯化厌氧水解菌群、好氧菌群和生物膜菌群。其中:

①

厌氧水解段:安装hsem刚性填料,所述填料直径为40mm,安装间距为120mm,安装填充率为50%;采用潜水搅拌机进行搅拌;正常运行期控制悬浮污泥mlss为6000mg/l、溶解氧为0~0.1mg/l、orp为-400~-200mv;厌氧水解段停留时间hrt为10h;厌氧水解段出水toc为240~256mg/l。

70.②

好氧活性污泥段:安装hsem生物绳填料,所述填料直径为20mm,安装间距为100mm,安装填充率为40%;采用旋流曝气器进行充氧,正常运行期控制mlss为6000mg/l、溶解氧为3.0~5.0mg/l;好氧段停留时间hrt为10h;好氧活性污泥段出水toc为45.0~51.2mg/l。

71.③

接触氧化段:安装hsem生物绳填料,所述填料直径为20mm,安装间距为50mm;采用穿孔曝气管进行充氧和搅拌,气水比为10~15;接触氧化段停留时间hrt为8h;接触氧化段出水toc为22.5~25.6mg/l。

72.(4)混凝沉淀:步骤(3)高盐出水加31%盐酸调ph为3.0~4.0,并进行搅拌脱气,然后加液碱调ph为7.0~8.0,再依次投加聚合氯化铝铁pafc和阳离子pam去除高盐生化中的胶体、ss;混凝沉淀出水toc为12.4~14.1mg/l。

73.(5)臭氧氧化:步骤(4)混凝沉淀进入臭氧氧化段,臭氧氧化段采用o3/h2o

2-生物膜

耦合工艺,所述生物膜工艺为接触氧化法;臭氧投加浓度为40mg/l,h2o2投加浓度为20mg/l,其中o3/h2o2段水力停留时间为0.5h,生物膜段水力停留时间为2.0h,填料采用hsem生物绳填料,填料直径为20mm、填料安装间距为50mm、安装填充率为60%,且生物膜出水回流至臭氧氧化进水,回流比为100%~200%;臭氧氧化-生物膜段出水toc为5.6~6.0mg/l。

74.(6)过滤:步骤(5)臭氧氧化出水采用v 滤池过滤,滤池停留时间hrt为0.5h,出水ss小于5mg/l;过滤出水toc为5.0~5.5mg/l。

75.本实施例各工段步骤处理效果如下表所示:最终废水净化处理后toc为7.5~8.2mg/l、ss为1~5mg/l,可作为化盐用水回用于离子膜烧碱生产装置。

76.实施例6上述烧碱皂化法制环氧丙烷产生的高nacl废水,在不稀释盐度条件下,采用以下步骤净化处理:(1)冷却降温:废水进入喷雾冷却塔进行降温,废水温度从60~65℃冷却降温至30~38℃;(2)匀质调节:步骤(1)出水自流至均质调节池,调节时间为48h,使匀质调节池废水nacl含量为4.5%,toc为300~320mg/l;(3)高盐生化:步骤(2)调节池废水进入高盐生化单元处理,高盐生化单元采用“厌氧水解 好氧活性污泥法 接触氧化”三段式高盐生化工艺,每段生化均有沉淀池和独立的污泥;三段生化工艺均接种hsem适盐微生物菌剂与石灰皂化法制环氧丙烷生产废水曝气池活性污泥,其中hsem适盐微生物菌剂接种浓度为1000mg/l、石灰皂化环氧丙烷废水活性污泥接种浓度为6000mg/l,用于培养和驯化厌氧水解菌群、好氧菌群和生物膜菌群。其中:

①

厌氧水解段:安装hsem益菌刚性填料,所述填料直径为40mm,安装间距为120mm,安装填充率为60%;采用穿孔管曝气 旋流曝气对废水和污泥进行充分搅拌;厌氧水解池内悬浮污泥mlss为6000mg/l、溶解氧为0.1~0.3mg/l、orp为-200~-100mv;厌氧水解段停留时间hrt为10h;厌氧水解段出水toc为120~128mg/l。

77.②

好氧活性污泥段:安装hsem生物绳填料,所述填料直径为20mm,安装间距为100mm,安装填充率为40%;采用旋流曝气 微孔曝气进行充氧;好氧活性污泥池控制mlss为6000mg/l、溶解氧为3.0~5.0mg/l;好氧段停留时间hrt为10h;好氧活性污泥段出水toc为24.0~26.0mg/l。

78.③

接触氧化段:安装hsem生物绳填料,所述填料直径为20mm,安装间距为50mm;采用穿孔曝气管进行充氧和搅拌,气水比为10~15;接触氧化段停留时间hrt为8h;接触氧化段出水toc为14.4~15.6mg/l。

79.(4)混凝沉淀:步骤(3)高盐出水加31%盐酸调ph为3.0~4.0,并采用搅拌脱气,然后加液碱调ph为7.0~8.0,再依次投加聚合氯化铝铁pafc和阳离子pam去除高盐生化中的胶体、ss;混凝沉淀出水toc为8.6~9.4mg/l。

80.(5)臭氧氧化:步骤(4)混凝沉淀进入臭氧氧化段,臭氧氧化段采用o3/h2o

2-生物膜耦合工艺,所述生物膜工艺为接触氧化法;臭氧投加浓度为30mg/l,h2o2投加浓度为15mg/l,其中o3/h2o2段水力停留时间为0.5h,生物膜段水力停留时间为2.0h,填料采用hsem生物绳填料,填料直径为20mm、填料安装间距为50mm、安装填充率为60%,且生物膜出水回流至臭氧氧化进水,回流比为100%~200%;臭氧氧化-生物膜段出水toc 4.3~4.7mg/l。

81.(6)过滤:步骤(5)臭氧氧化段出水用v型滤池过滤,出水ss小于5mg/l;过滤出水toc为4.1~4.5mg/l。

82.本实施例各工段步骤处理效果如下表所示:最终废水净化处理后toc为7.5~8.2mg/l、ss为1~5mg/l,可作为化盐用水回用于离子膜烧碱生产装置。

83.经步骤(1)~(6)处理后的废水toc为4.1~4.5mg/l、ss小于5mg/l,可作为化盐用水回用于离子膜烧碱生产装置。

84.实施例7本实施例与实施例6不同之处在于:步骤(5)臭氧氧化:臭氧投加浓度为10mg/l,h2o2投加浓度为6mg/l,臭氧氧化段停留时间为1.0h,生物膜段停留时间为4h。

85.其它步骤及参数与实施例6相同。

86.本实施例各工段步骤处理效果如下表所示:经步骤(1)~(6)处理后的废水toc为6.2~7.0mg/l、ss小于5mg/l,可作为化盐用水回用于离子膜烧碱生产装置。

87.实施例8

本实施例与实施例1不同之处在于:步骤(3)高盐生化:高盐生化单元采取的工艺为“厌氧水解 接触氧化”两段式高盐生化工艺,厌氧水解段有独立的污泥回流系统,接触氧化后接步骤(4)混凝沉淀池;均投加hsem适盐微生物菌剂并进行启动并驯化培养,适盐微生物菌剂初始接种始接种浓度为2000mg/l,通过逐步提高进水负荷培养培养和驯化厌氧水解菌群、和接触氧化生物膜菌群。其中:

①

厌氧水解段:安装hsem刚性填料,所述填料直径为80mm,安装间距为200mm,安装填充率为60%;采用穿孔管曝气搅拌;控制悬浮污泥mlss为4000mg/l、溶解氧为0.1~0.2mg/l、orp为-200~-100mv;厌氧水解段停留时间hrt为6h,厌氧水解段后有二沉池;废水经厌氧水解段处理后出水toc为180~192mg/l。

88.②

接触氧化段:安装hsem生物绳填料,所述填料直径为20mm,安装间距为50mm,填料安装填充率40%;采用穿孔曝气管和旋流曝气器进行充氧和搅拌,控制溶解氧为4.0~6.0mg/l;接触氧化段停留时间hrt为18h;废水经接触氧化段处理后出水toc为21.6~28.8mg/l。

89.(4)混凝沉淀:步骤(3)高盐出水加31%盐酸调ph为3.0~4.0,并进行搅拌脱气,然后加液碱调ph为7.0~8.0,再依次投加聚合氯化铝铁pafc和阳离子pam去除高盐生化中的胶体、ss;混凝沉淀出水toc为12.5~14.4mg/l。

90.(5)臭氧氧化:步骤(4)混凝沉淀进入臭氧氧化池,采用射流泵和管道混合器投加臭氧 o3和h2o2,臭氧投加浓度为60mg/l,h2o2投加浓度为20mg/l,o3与投加质量比为0.4;臭氧氧化池水力停留时间hrt为1h;臭氧氧化出水toc为7.5~9.0mg/l。

91.(6)过滤:步骤(5)臭氧氧化出水采用砂滤池进行处理,滤池停留时间hrt为0.5h,出水ss小于5mg/l;过滤出水toc为6.9~8.5mg/l。

92.其它步骤和参数和实施例1相同。

93.本实施例所述各步骤处理效果为:经步骤(1)~(6)处理后的废水toc为6.3~8.0mg/l、ss小于5mg/l,可作为化盐用水回用于离子膜烧碱生产装置。

94.实施例9本实施例与实施例1不同之处在于:步骤(3)高盐生化:高盐生化单元采取的工艺为三段式接触氧化工艺,接触氧化段总停留时间为36h,填料hsem生物绳填料,所述填料直径为20mm,安装间距为50mm,填料安装填充率40%;采用穿孔曝气管和旋流曝气器进行充氧和搅拌,控制溶解氧为4.0~6.0mg/l;废

水经接触氧化段处理后出水toc为21.0~23.6mg/l。

95.其它步骤及参数与实施例1相同。

96.本实施例所述各步骤处理效果为:经步骤(1)~(6)处理后的废水toc为7.2~8.2mg/l、ss小于8mg/l,可作为化盐用水回用于离子膜烧碱生产装置。

97.实施例10本实施例与实施例1不同之处在于:步骤(3)高盐生化:采取的工艺为厌氧水解-mbr工艺,总停留时间为28h,其中厌氧段停留时间为8h,好氧段停留时间为20h,mbr后接步骤(4)混凝沉淀池。

98.①

厌氧水解段:安装hsem刚性填料,所述填料直径为80mm,安装间距为200mm,安装填充率为60%;采用穿孔管曝气搅拌;控制悬浮污泥mlss为4000mg/l、溶解氧为0.1~0.2mg/l、orp为-200~-100mv;厌氧水解段停留时间hrt为8h,厌氧水解段后有二沉池;废水经厌氧水解段处理后出水toc为180~192mg/l。

99.②

mbr段:安装hsem生物绳填料,所述填料直径为20mm,安装间距为50mm,填料安装填充率40%;采用穿孔曝气管和旋流曝气器进行充氧和搅拌,控制溶解氧为4.0~6.0mg/l;mbr为浸入式平板超滤膜;mbr出水toc为14.4~15.4mg/l。

100.其他步骤及参数和实施例1相同。

101.本实施例所述各工段处理效果如下表所示:经步骤(1)~(6)处理后的废水toc为5.5~6.4mg/l、ss小于5mg/l,可作为化盐用水回用于离子膜烧碱生产装置。

102.实施例11本实施例为步骤(7)盐水浓缩系统,可将实施例1~实施例10中任一实施例步骤(6)处理出水的50%浓缩至nacl含量为18~20%或更高,且toc<10mg/l。

103.所述盐水浓缩系统由超滤uf 电渗析edr单元组成;废水依次通过保安过滤器、超

滤uf和电渗析edr膜浓缩系统,电渗析edr单元对nacl溶液进行浓缩并分离nacl和有机物,edr单元产高浓度盐水tds为18~20%回用于氯碱离子膜电解装置盐水精制单元,edr单元产低浓度盐水处理达标后排海。

104.实例1~10任一项步骤(6)出水采用本实施例盐水浓缩系统处理,在进水toc为4.1~9.1mg/l、nacl含量为4.2~4.5%条件下,超滤出水toc为4.0~9.0mg/l、nacl含量为4.2~4.5%;电渗析edr电压45~55v,edr脱盐率控制为50%,浓水侧toc为6.2~13.7mg/l、nacl含量为19~20%,淡水侧toc为3.8~8.4mg/l、nacl含量为1.8~2.3%。

105.电渗析edr电压45~55v,edr脱盐率控制为60%,浓水侧toc为6.6~14.6mg/l、nacl含量为19~20%,淡水侧toc为3.9~8.3mg/l、nacl含量为1.68~1.8%。

106.edr产18~20%nacl浓水回用至离子膜烧碱装置化盐用水。edr产nacl低盐水达标排放。

107.实施例12本实施例为步骤(7)盐水浓缩系统,可将实施例1~10中任一实施例步骤(6)处理出水总量的60%浓缩至nacl含量为18~20%或更高,且toc<10mg/l。

108.所述盐水浓缩系统由超滤uf 纳滤nf 电渗析edr单元组成;废水依次通过保安过滤器、超滤uf、纳滤nf和电渗析edr膜浓缩系统,电渗析edr单元对nacl溶液进行浓缩并分离nacl和有机物,edr单元产高浓度盐水回用于氯碱离子膜电解装置盐水精制单元,edr单元产低浓度盐水排海。

109.实例1~10任一项步骤(6)出水采用本实施例盐水浓缩系统处理,在进水toc为4.1~9.1mg/l、nacl含量为4.2~4.5%条件下,超滤-纳滤回收率控制为98%,纳滤产水toc为1.0~2.3mg/l、nacl含量为4.2~4.5%,纳滤nf产水进入电渗析edr;电渗析edr电压45~55v,edr脱盐率控制为60%,edr浓水侧toc为1.2~2.8mg/l、nacl含量为18~20%,edr淡水侧toc为0.96~2.25mg/l、nacl含量为1.68~1.80%。

110.edr产浓水nacl含量为18~20%回用至离子膜烧碱装置化盐用水,edr产低盐水nacl含量为1.68~1.80%可达标排放。

111.实施例13本实施例为步骤(7)盐水浓缩系统,可将实施例1~实施例10中任一实施例步骤(6)处理出水总量的60%进一步浓缩至nacl含量为18~20%或更高,且toc<10mg/l。

112.所述盐水浓缩系统由纳滤nf 电渗析edr单元组成;废水依次通过保安过滤器、纳滤nf和电渗析edr膜浓缩系统,电渗析edr单元对nacl溶液进行浓缩并分离nacl和有机物,edr单元产高浓度盐水回用于氯碱离子膜电解装置盐水精制单元,edr单元产低浓度盐水排海。

113.实例1~10任一项步骤(6)出水采用本实施例盐水浓缩系统处理,在进水toc为4.1~9.1mg/l、nacl含量为4.2~4.5%条件下,纳滤回收率控制为95%,纳滤产水toc为1.0~2.3mg/l、nacl含量为4.2~4.5%,纳滤nf产水进入电渗析edr单元;电渗析edr电压45~55v,edr脱盐率控制为50%,edr浓水侧toc为1.1~2.6mg/l、nacl含量为18~20%,edr淡水侧toc为1.04~2.26mg/l、nacl含量为2.1~2.3%。

114.edr产浓水nacl含量为18~20%可回用至离子膜烧碱装置化盐用水,edr产低盐水nacl含量为2.1~2.3%可达标排放。

115.实施例14本实施例为步骤(7)盐水浓缩系统,可将实施例1~实施例10中任一实施例步骤(6)处理出水总量的100%浓缩至nacl含量为18~20%或更高,且toc<10mg/l。

116.所述盐水浓缩系统由超滤uf 电渗析edr 反渗透ro单元组成;废水依次通过保安过滤器、超滤uf和电渗析edr膜浓缩系统,电渗析edr单元对nacl溶液进行浓缩并分离nacl和有机物,edr单元产高浓度盐水tds为18~20%回用于氯碱离子膜电解装置盐水精制单元,edr单元产低浓度盐水进入反渗透ro;ro产脱盐水回用于生产装置作为生产用水,ro产浓盐水依次采用步骤(4)混凝沉淀、步骤(5)臭氧氧化、步骤(7)本实施例盐水浓缩系统循环处理。

117.本实施例盐水浓缩系统分为a、b两套。

118.实例1~10任一项步骤(6)出水采用实施例11盐水浓缩系统a处理,在进水toc为4.1~9.1mg/l、nacl含量为4.2~4.5%条件下,超滤出水toc为4.0~9.0mg/l、nacl含量为4.2~4.5%。

119.电渗析edr电压45~55v,edr脱盐率控制为50%,浓水侧toc为6.2~13.7mg/l、nacl含量为19~20%,淡水侧toc为3.8~8.4mg/l、nacl含量为1.8~2.3%进入ro进行脱盐。

120.反渗透ro单元脱盐率不低于99.6%,脱盐水回收率不低于56%;ro单元回收率为反渗透产脱盐水nacl含量为90~150mg/l、toc低于0.5mg/l全部回用于生产。反渗透产浓盐水nacl含量为4.2~4.5%、toc为7.6~16.8mg/l。

121.反渗透产ro浓水进入步骤(4)混凝沉淀,投加聚合氯化铝铁pafc和阴离子pam去除胶体、ss、硬度、碱度等污染物;混凝沉淀出水toc为7.2~16.5mg/l。

122.混凝沉淀出水进入步骤(5)臭氧氧化段,臭氧氧化段采用o3/h2o

2-生物膜耦合工艺,所述生物膜工艺为接触氧化法;臭氧投加浓度为30mg/l,h2o2投加浓度为15mg/l,其中o3/h2o2段水力停留时间为0.5h,生物膜段水力停留时间为2.0h,填料采用hsem生物绳填料,填料直径为20mm、填料安装间距为50mm、安装填充率为60%,且生物膜出水回流至臭氧氧化进水,回流比为100%~200%;臭氧氧化-生物膜段出水toc 3.6~7.3mg/l。

123.臭氧氧化-生物膜耦合段出水用v型滤池,出水ss小于5mg/l;过滤出水toc为3.5~7.2mg/l。

124.滤池出水进入本实施例步骤(7)盐水浓缩系统b处理。

125.在进水toc为3.5~7.2mg/l、nacl含量为4.2~4.5%条件下,超滤出水toc为3.5~7.0mg/l、nacl含量为4.2~4.5%。

126.电渗析edr电压45~55v,edr脱盐率控制为50%,浓水侧toc为5.3~10.5mg/l、nacl含量为19~20%,淡水侧toc为3.3~6.5mg/l、nacl含量为1.8~2.3%进入ro进行脱盐,ro单元脱盐率不低于99.6%、脱盐水回收率不低于56%。

127.采用本实施例,可以实现氯醇法烧碱皂化环氧丙烷废水100%回用,其中nacl含量为18~20%、toc小于10mg/l的近饱和盐水占废水总量20~25%,可全部回用于离子膜烧碱装置化盐用水;nacl含量为90~150mg/l、toc低于0.5mg/l的脱盐水约占废水总量75~80%,全部回用于生产装置。

128.实施例15本实施例为步骤(7)盐水浓缩系统,可将实施例1~实施例10中任一实施例步骤(6)

处理出水总量100%浓缩至nacl含量为18~20%或更高,且toc<10mg/l。

129.所述盐水浓缩系统由超滤uf 纳滤nf 电渗析edr 反渗透ro单元组成;废水依次通过保安过滤器、超滤uf、纳滤nf和电渗析edr膜浓缩系统,电渗析edr单元对nacl溶液进行浓缩并分离nacl和有机物,edr单元产高浓度盐水tds为18~20%回用于氯碱离子膜电解装置盐水精制单元,edr单元产低浓度盐水进入反渗透ro;ro产脱盐水回用于生产装置作为生产用水,ro产浓盐水依次采用步骤(4)混凝沉淀、步骤(5)臭氧氧化、步骤(6)过滤、步骤(7)本实施例盐水浓缩系统循环处理。

130.本实施例盐水浓缩系统分为a、b两套。

131.进水toc为4.1~9.1mg/l、nacl含量为4.2~4.5%条件下,超滤-纳滤回收率控制为98%,纳滤产水toc为1.0~2.3mg/l、nacl含量为4.2~4.5%,纳滤nf产水进入电渗析edr;纳滤浓液回到步骤(4)混凝沉淀、步骤(5)臭氧氧化、步骤(6)过滤进行预处理。

132.电渗析edr电压45~55v,edr脱盐率控制为50%,edr浓水侧toc为1.2~2.8mg/l、nacl含量为18~20%,edr淡水侧toc为0.96~2.23mg/l、nacl含量为2.10~2.25%。

133.反渗透ro单元脱盐率不低于99.6%,脱盐水回收率不低于56%;ro单元回收率为反渗透产脱盐水nacl含量为90~150mg/l、toc低于0.5mg/l全部回用于生产。反渗透产ro浓盐水nacl含量为4.2~4.5%、toc为5.92~9.5mg/l。

134.反渗透产ro浓水进入步骤(4)混凝沉淀,投加聚合氯化铝铁pafc和阴离子pam去除胶体、ss、硬度、碱度等污染物;混凝沉淀出水toc为5.5~8.9mg/l。

135.混凝沉淀出水进入步骤(5)臭氧氧化段,臭氧氧化段采用o3/h2o

2-生物膜耦合工艺,所述生物膜工艺为接触氧化法;臭氧投加浓度为30mg/l,h2o2投加浓度为15mg/l,其中o3/h2o2段水力停留时间为0.5h,生物膜段水力停留时间为2.0h,填料采用hsem生物绳填料,填料直径为20mm、填料安装间距为50mm、安装填充率为60%,且生物膜出水回流至臭氧氧化进水,回流比为100%~200%;臭氧氧化-生物膜段出水toc 3.5~5.2mg/l。

136.臭氧氧化-生物膜耦合段出水用v型滤池,出水ss小于5mg/l;过滤出水toc为3.4~5.0mg/l。

137.滤池出水进入本实施例步骤(7)盐水浓缩系统b处理。

138.在进水toc为3.5~7.2mg/l、nacl含量为4.2~4.5%条件下,纳滤出水toc为1.0~2.3mg/l、nacl含量为4.2~4.5%。

139.电渗析edr电压45~55v,edr脱盐率控制为50%,浓水侧toc为1.2~2.8mg/l、nacl含量为18~20%,淡水侧toc为0.96~2.23mg/l、nacl含量为1.8~2.3%,进入反渗透ro单元进行脱盐,ro单元脱盐率不低于99.6%、脱盐水回收率不低于56%。

140.采用本实施例,可以实现氯醇法烧碱皂化环氧丙烷废水100%回用,其中nacl含量为18~20%、toc为1.2~2.8mg/l的近饱和盐水占废水总量20~25%,可全部回用于离子膜烧碱装置化盐用水;nacl含量为90~150mg/l、toc低于0.5mg/l的脱盐水约占废水总量75~80%,全部回用于生产装置。

141.实施例16上述烧碱皂化法制环氧丙烷产生的高nacl废水,在不稀释盐度条件下,采用以下步骤处理,废水处理规模q=400m3/h:(1)冷却降温:废水进入喷雾冷却塔进行降温,废水温度从60~65℃冷却降温至30~

38℃;q=400m3/h(2)匀质调节:步骤(1)出水自流至均质调节池,调节时间为48h,使匀质调节池废水nacl含量为4.5%,toc为300~320mg/l;q=400m3/h(3)高盐生化:步骤(2)调节池废水进入高盐生化单元处理,高盐生化单元采用“厌氧水解 好氧活性污泥法 接触氧化”三段式高盐生化工艺,每段生化均有沉淀池和独立的污泥;三段生化工艺均接种hsem适盐微生物菌剂与石灰皂化法制环氧丙烷生产废水曝气池活性污泥,其中hsem适盐微生物菌剂接种浓度为1000mg/l、石灰皂化环氧丙烷废水活性污泥接种浓度为6000mg/l,用于培养和驯化厌氧水解菌群、好氧菌群和生物膜菌群。q=400m3/h;其中:

①

厌氧水解段:安装hsem益菌刚性填料,所述填料直径为40mm,安装间距为120mm,安装填充率为60%;采用穿孔管曝气 旋流曝气对废水和污泥进行充分搅拌;厌氧水解池内悬浮污泥mlss为6000mg/l、溶解氧为0.1~0.3mg/l、orp为-200~-100mv;厌氧水解段停留时间hrt为10h;厌氧水解段出水toc为120~128mg/l。

142.②

好氧活性污泥段:安装hsem生物绳填料,所述填料直径为20mm,安装间距为100mm,安装填充率为40%;采用旋流曝气 微孔曝气进行充氧;好氧活性污泥池控制mlss为6000mg/l、溶解氧为3.0~5.0mg/l;好氧段停留时间hrt为10h;好氧活性污泥段出水toc为24.0~26.0mg/l。

143.③

接触氧化段:安装hsem生物绳填料,所述填料直径为20mm,安装间距为50mm;采用穿孔曝气管进行充氧和搅拌,气水比为10~15;接触氧化段停留时间hrt为8h;接触氧化段出水toc为14.4~15.6mg/l。

144.(4)混凝沉淀:步骤(3)高盐生化出水、步骤(7)纳滤nf浓水与反渗透ro浓水混合后,加31%盐酸调ph为3.0~4.0,并采用搅拌脱气,然后加液碱调ph为7.0~8.0,再依次投加聚合氯化铝铁pafc和阳离子pam去除高废水中的硬度、胶体、ss、有机物等;混凝沉淀出水toc为7.1~9.2mg/l。混凝沉淀废水设计处理规模q不低于800m3/h。

145.(5)臭氧氧化:步骤(4)混凝沉淀出水进入臭氧氧化段,臭氧氧化段采用o3/h2o

2-生物膜耦合工艺,所述生物膜工艺为接触氧化法;臭氧投加浓度为30mg/l,h2o2投加浓度为15mg/l,其中o3/h2o2段水力停留时间为0.5h,生物膜段水力停留时间为2.0h,填料采用hsem生物绳填料,填料直径为20mm、填料安装间距为50mm、安装填充率为60%,且生物膜出水回流至臭氧氧化进水,回流比为100%~200%;臭氧氧化-生物膜段出水toc 4.0~4.5mg/l。臭氧氧化段废水设计处理能力q不低于800m3/h。

146.(6)过滤:步骤(5)臭氧氧化段出水用v型滤池过滤,出水ss小于5mg/l;过滤出水toc为4.0~4.5mg/l。v型滤池设计处理能力800m3/h。

147.(7)盐水浓缩:可将实施例1~10中任一实施例步骤(6)处理出水总量100%浓缩至nacl含量为18~20%或更高,且toc<10mg/l。

148.所述盐水浓缩系统由超滤uf 纳滤nf 电渗析edr 反渗透ro单元组成;废水依次通过保安过滤器、超滤uf、纳滤nf和电渗析edr膜浓缩系统,电渗析edr单元对nacl溶液进行浓缩并分离nacl和有机物,edr单元产高浓度盐水nacl为18~20%回用于氯碱离子膜电解装置盐水精制单元,edr单元产低浓度盐水进入反渗透ro;ro产脱盐水回用于生产装置作为生产用水,ro产浓盐水依次采用步骤(4)混凝沉淀、步骤(5)臭氧氧化、步骤(6)过滤、步骤(7)本

实施例盐水浓缩系统处理。

149.进水toc为4.0~4.5mg/l、nacl含量为4.2~4.5%条件下,超滤-纳滤回收率控制为98%,纳滤产水toc为1.0~2.2mg/l、nacl含量为4.2~4.5%,纳滤nf产水进入电渗析edr;纳滤浓液回到步骤(4)混凝沉淀、步骤(5)臭氧氧化、步骤(6)过滤进行预处理。纳滤设计处理能力不低于800m3/h。

150.电渗析edr电压45~55v,edr脱盐率控制为50%,edr浓水侧toc为1.2~2.8mg/l、nacl含量为18~20%,edr淡水侧toc为0.96~2.23mg/l、nacl含量为2.10~2.25%。电渗析edr设计处理能力不低于800m3/h,其中20%nacl浓盐水产量为90m3/h,2.25%nacl低盐水产量为710m3/h。

151.反渗透ro单元脱盐率不低于99.6%,脱盐水回收率不低于56%;ro单元回收率为反渗透产脱盐水nacl含量为90~150mg/l、toc低于0.5mg/l全部回用于生产。反渗透产ro浓盐水nacl含量为4.2~4.5%、toc为5.92~9.5mg/l。反渗透ro单元设计处理能力不低于710m3/h,其中反渗透产脱盐水310m3/h,产浓盐水为400m3/h。

152.采用本实施例,可以实现氯醇法烧碱皂化环氧丙烷废水100%回用,其中约90m3/h且nacl含量为18~20%、toc为1.2~2.8mg/l的近饱和盐水回用于离子膜烧碱装置化盐用水;310m3/h且nacl含量为90~150mg/l、toc低于0.5mg/l的脱盐水约占废水总量75~80%,全部回用于生产装置。

153.实施例17实施例1~10任一项步骤(6)出水,依次采用保安过滤器、超滤uf、纳滤nf、高压反渗透dtro、蒸发浓缩系统进行处理。

154.进水toc为4.0~4.5mg/l、nacl含量为4.2~4.5%条件下,超滤-纳滤回收率控制为98%,纳滤uf产水toc为1.0~2.2mg/l、nacl含量为4.2~4.5%,纳滤nf产水进入dtro浓缩。

155.dtro回收率50%、脱盐率99.6%,dtro产浓水nacl含量为12%、toc为4.6~7.9mg/l,进入盐水蒸发浓缩系统;dtro产淡水nacl含量为150~250mg/l,toc小于1mg/l。

156.盐水蒸发浓缩系统采用低温多效med系统,将dtro产浓水进一步浓缩至近饱和盐水,然后回用至离子膜烧碱装置化盐用水;蒸发冷凝水直接作为生产用水。

157.以上的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明方案理念的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。