1.本发明涉及一种门座起重机门架端梁与行走机构合拢制造工艺。

背景技术:

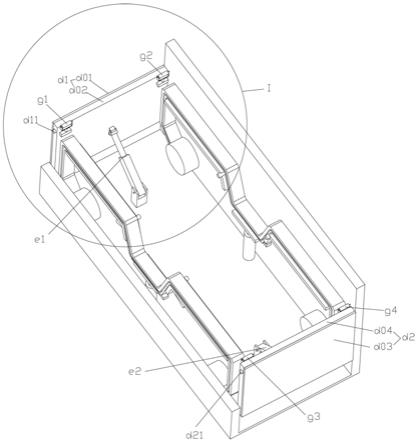

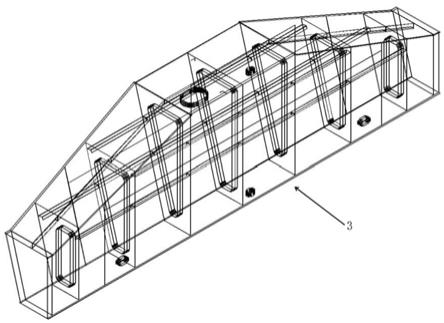

2.如背景图1-4所示,目前现场合拢安装工艺流程如下:在门架端梁3内部预先开设工艺孔1,在门架端梁3与“鞍座组合件i5”的合拢口2位置预放合拢修割余量;将“鞍座”8与端梁法兰板7使用工艺螺栓连接,形成“鞍座组合件i5

”→

四组行走机构按地样线定位,调整好水平和垂直

→

将“鞍座组合件i5”与行走机构穿轴连接

→

吊装“门架端梁3与门架横梁4组合件”至四组行走机构上

→

修割门架端梁3与“鞍座组合件i5”间的余量并手工开坡口

→

从预先设置的门架端梁3内部工艺孔1处,焊接门架端梁3与“鞍座组合件i5”间的合拢焊缝,为保证该焊缝全熔透要求,需在门架端梁3内部焊接,外部碳刨

→

装配和焊接“鞍座组合件i”外侧的加强三角板6

→

封堵门架端梁内部预先开设的工艺孔1。

3.如背景图5所示,门架端梁3与“鞍座组合件i5”的合拢焊缝要求全熔透,焊接方式为箱体内部焊接、箱体外部碳刨 焊接。

4.作业过程中存在如下问题:一、吊装“门架端梁3与门架横梁4组合件”作业的起重机需待余量修割和坡口开设完成后,方可解钩,起重机无效作业时间增长;二、现场手工切割坡口存在难度大、成型差,影响后续合拢缝的焊接质量;三、门架端梁3内部作业空间狭窄,增加了门架端梁3与“鞍座组合件i5”间的合拢焊缝的焊接工作难度,焊缝质量不易保证,且狭窄空间作业增加了施工的危险性;四、外部碳刨作业对周边完好油漆面的破坏量大;五、焊接门架端梁3与“鞍座组合件i5”间的合拢焊缝时,易造成“鞍座组合件i5”中端梁法兰板7角变形;六、易造成螺栓应力增加;七、门架端梁3内部作业空间狭窄,增加了封堵门架端梁3内部预先开设工艺孔1的难度,且狭窄空间作业增加了施工的危险性。

技术实现要素:

5.本发明所要解决的技术问题是:提供一种更优化的大组合拢制造工艺。规避在门架端梁内部狭窄空间作业的施工难度和施工危险性;规避现场手工切割坡口的施工难度以及因手工切割坡口成型差而影响后续合拢缝焊接质量的风险;降低门架端梁与“鞍座组合件i”间合拢缝焊接时,产生的法兰板角变形和螺栓应力;减少因吊装“门架端梁与门架横梁组合件”产生的起重机无效作业和完好油漆面的破坏;降低制造成本。

6.为了解决以上技术问题,本发明提供:一种门座起重机门架端梁与行走机构合拢制造工艺,包括如下步骤:一.将围板与门架端梁法兰板装焊,形成“下部连接支座”;

二.机加工“下部连接支座”中的法兰板;三.在门架端梁与门架横梁合拢成组合件时,预装“下部连接支座”,并在每个“下部连接支座”的法兰板板厚方向敲上钢印号,每个“下部连接支座”的钢印号唯一;四.大组合拢时,将“鞍座”与“下部连接支座”使用螺栓连接,形成“鞍座组合件ii”;五.大组合拢时,将“鞍座组合件ii”与行走机构穿轴连接;六.吊装“门架端梁与门架横梁组合件”至四组行走机构上;七.焊接门架端梁与“鞍座组合件ii”间的合拢焊缝。

7.进一步的,步骤三中,预装时,长度方向和宽度方向以组合件的结构中心线为基准,按照结构图要求尺寸进行“下部连接支座”定位;“下部连接支座”与门架端梁的硬档对位;进一步的,步骤三中,预装时,高度方向通过调整各“下部连接支座”与门架端梁的间隙,确保各“下部连接支座”的法兰面在同一水平面内;进一步的,间隙为4~12mm;进一步的,定位完成后,在“下部连接支座”箱体内侧间隙处装配钢衬垫,钢衬垫仅与“下部连接支座”焊接;进一步的,大组合拢时,在“下部连接支座”箱体外侧的间隙处贴陶瓷衬垫;进一步的,大组合拢时,门架端梁与“鞍座组合件ii”的合拢缝焊接方式为全熔透,一圈焊缝焊接方式为衬垫焊,仅在箱体外焊接。

8.相对于现有技术,本发明具有如下有益效果:1、本发明将“下部连接支座”与门架端梁间的合拢缝采用衬垫焊工艺方法,将位于“下部连接支座”箱体内侧的间隙贴钢衬垫,位于“下部连接支座”箱体外侧的间隙贴陶瓷衬垫,仅需在箱体外焊接。这样可以取消门架端梁上预先开设的工艺孔,该工艺孔是为了完成“下部连接支座”与门架端梁间的合拢缝而开设,规避了后续在门架端梁内部狭窄空间内封堵工艺孔的施工难度和施工危险性;规避了在门架端梁内部狭窄空间内焊接合拢缝的施工难度和施工危险性;同时,此衬垫焊缝为单面焊双面成型方式,因此不需要再进行碳刨作业,避免了对完好油漆面的破坏。这样可以取消门架端梁与“鞍座组合件i”的预放合拢修割余量,相应零件的坡口预制工作也提前到零件阶段完成。规避了现场手工修割余量和切割坡口的施工难度,减少吊装“门架端梁与门架横梁组合件”时的起重机无效作业时间;规避了因现场手工切割坡口成型差而影响后续合拢缝焊接质量的风险。

9.2、本发明将端梁结构与“鞍座组合件i”结构重新划分、组合,将“下部连接支座”与“鞍座”连接,形成“鞍座组合件ii,降低了门架端梁与“鞍座组合件i”间合拢焊缝焊接时产生的法兰板角变形和螺栓应力。

附图说明

10.图1-5为背景图。

11.图6为本发明门架端梁结构图。

12.图7-8为本发明门架端梁与“鞍座组合件ii”组合示意图。

13.图9为本发明“下部连接支座”结构示意图。

14.图10-12为本发明“下部连接支座”与“门架端梁与门架横梁组合件”预装示意图。

15.图13-14为本发明预装时基准线示意图。

16.图15为本发明预装时间隙示意图。

17.图16为本发明预装时间隙处装配钢衬垫示意图。

18.图17为本发明“鞍座组合件ii”结构示意图。

19.图18-19为本发明门架端梁与“鞍座组合件ii”合拢缝焊接示意图。

20.图20为本发明现场大组合拢作业的主要制作顺序示意图。

21.图中,1.工艺孔,2.合拢口,3.门架端梁,4.门架横梁,5.鞍座组合件i,6.三角板,7.端梁法兰板,8.鞍座,9.鞍座组合件ii,10.围板,11.下部连接支座,12.钢衬垫,13.陶瓷衬垫。

具体实施方式

22.如图6所示,本发明取消门架端梁3上预先开设工艺孔1;取消门架端梁3与“鞍座组合件i5”的预放合拢修割余量,相应零件的坡口加工可在零件阶段完成。

23.如图7-8所示,将门架端梁3结构与“鞍座组合件i5”结构重新划分、组合。

24.如图9所示,门架端梁3结构的围板10改为先装焊到端梁法兰板7上形成“下部连接支座11”。

25.如图10-12所示,“下部连接支座11”与“门架端梁3与门架横梁4组合件”进行预装,并在每个“下部连接支座11”的法兰板板厚方向敲上钢印号,每个“下部连接支座11”具有唯一的钢印号,每个“下部连接支座11”所处位置记录在《“下部连接支座11”预装记录图》上。

26.如图13-14所示,预装时,长度方向和宽度方向以组合件的结构中心线为基准,按照结构图要求尺寸进行“下部连接支座11”定位。同时使“下部连接支座11”与门架端梁3的硬档对位。

27.如图15所示,预装时,高度方向通过调整各“下部连接支座11”与门架端梁3的间隙,间隙控制在4~12mm,保证各“下部连接支座11”的法兰面在同一水平面,使用水平仪检测。

28.如图16所示,预装定位完成后,在“下部连接支座11”箱体内侧间隙处装配钢衬垫12,此时,钢衬垫12仅与“下部连接支座11”焊接。

29.如图17所示,现场大组合拢作业时,将“鞍座8”与“下部连接支座11”使用工艺螺栓连接,形成“鞍座组合件ii9”。

30.如图18-19所示,门架端梁3与“鞍座组合件ii9”的合拢缝焊接要求为全熔透,一圈焊缝焊接方式为衬垫焊。位于“下部连接支座11”箱体内侧的间隙贴钢衬垫12,已在“下部连接支座11”与“门架端梁3与门架横梁4组合件”预装时完成,见图14。位于“下部连接支座11”箱体外侧的间隙贴陶瓷衬垫13。均仅在箱体外焊接。

31.如图20所示,现场大组合拢时的主要制作顺序如下:将“鞍座8”与“下部连接支座11”使用工艺螺栓连接,形成“鞍座组合件ii9

”→

四组行走机构按地样线定位,调整好水平和垂直

→

按照《“下部连接支座11”预装记录图》所示,将“鞍座组合件ii9”与对应的行走机构穿轴连接,确保每个钢印号的“下部连接支座11”所处位置符合《“下部连接支座11”预装记录图》

→

吊装“门架端梁3与门架横梁4组合件”至四

组行走机构上

→

位于“下部连接支座11”箱体外侧的间隙贴陶瓷衬垫13。焊接门架端梁3与“鞍座组合件ii9”间的合拢焊缝。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。