1.本实用新型属于机械加工技术领域,涉及一种用于小直径深孔精加工的硬质合金单刃枪铰。

背景技术:

2.目前,对于小直径深孔的加工,尤其对小口径枪械的枪管加工,目前市面上多采用高速钢多刃推铰刀。多刃高速钢刀具在零件加工过程中,一方面存在孔径尺寸难于稳定,粗糙度较大,精度低加工效率较低,另一方面,刀具修磨难度大,等问题,严重制约了机械行业及装备制造业的高速发展。

技术实现要素:

3.本实用新型的目的在于解决现有技术中的问题,提供一种用于小直径深孔精加工的硬质合金单刃枪铰。

4.为达到上述目的,本实用新型采用以下技术方案予以实现:

5.一种用于小直径深孔精加工的硬质合金单刃枪铰,包括铰刀体和减震条,所述铰刀体的侧面设有通油槽4,所述切削刃1的切削偏角为3

°

,所述铰刀体上依次设有切削刃1、推铰刀头2、推铰刀杆3,所述推铰刀头2外围设有自导向支撑作用的圆柱形减震条,所述铰刀体和减震条均采用硬质合金。

6.进一步地,所述铰刀体和减震条为一体结构。

7.与现有技术相比,本实用新型具有以下有益效果:

8.1.被加工孔径尺寸控制更简单:单刃铰刀因只有一个切削刃,回避了多刃铰刀因多个切削刃磨制不等高而导致的孔径难于控制的问题;

9.2.因推铰刀头外围套装有自导向支撑作用的圆柱形减震条,铰刀和减震条均采用硬质合金,加工线速度由原先的20米/分,提高到100米/分,可有效提高加工效率;加工孔长度通常能达到孔径的200倍,能有效解决细长小孔的半精以及精加工问题;

10.3.因硬质合金单刃枪铰刀在高速切削以及推铰刀头外减震条的挤压作用,能有效降低被加工孔的粗糙度,使其由原先ra1.6降低到ra0.6以下;

11.4.切削刃的切削偏角为3

°

,切屑向前排出,进入切削刃前端的排屑孔内,不致于划伤已加工表面,切削过程平稳,解决枪铰不随前道序已加工过的孔走的问题,避免孔铰削不圆的问题,提高了铰孔质量。

附图说明

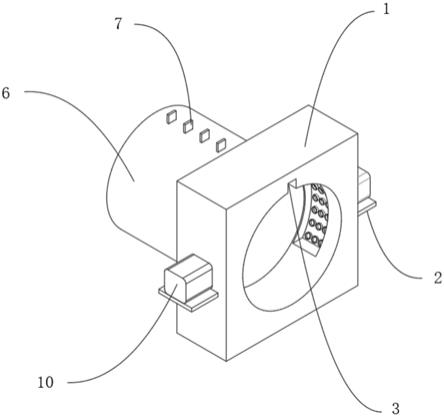

12.图1为本实用新型实施例中提供的小直径深孔的单刃枪铰结构示意图;

13.其中:1-切削刃(1);2-推铰刀头;3-推铰刀杆;4-通油槽。

具体实施方式

14.下面结合附图对本实用新型做进一步详细描述:

15.一种用于小直径深孔精加工的硬质合金单刃枪铰,包括铰刀体和减震条,所述铰刀体的侧面设有通油槽4,所述铰刀体上依次设有切削刃1、推铰刀头2、推铰刀杆3,所述切削刃1的切削偏角为3

°

,3

°

切削偏角为长期实验确定的最佳数值,所述推铰刀头2外围设有自导向支撑作用的圆柱形减震条,

16.所述铰刀体和减震条均采用硬质合金,无需涂层。

17.进一步地,所述铰刀体和减震条为一体结构。

18.本实用新型实施例提出一种小深孔枪铰刀,可实现小直径深孔的精加工,其铰刀体和减震条均采用硬质合金,推铰刀头外围套装有自导向支撑作用的圆柱形减震条,使刀具自定位防止跑偏,解决刀具加长后自身刚性不足的缺点,切削刃采用用较小的3

°

切削偏角,3

°

切削偏角为长期实验确定的最佳数值,切屑向前排出,进入切削刃前端的排屑孔内,不致于划伤已加工表面,切削过程平稳,解决枪铰不随前道序已加工过的孔走的问题,避免孔铰削不圆的问题,提高了铰孔质量。

19.以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种用于小直径深孔精加工的硬质合金单刃枪铰,其特征在于,包括铰刀体和减震条,所述铰刀体的侧面设有通油槽(4),所述铰刀体上依次设有切削刃(1)、推铰刀头(2)、推铰刀杆(3),所述切削刃(1)的切削偏角为3

°

,所述推铰刀头(2)外围设有自导向支撑的圆柱形减震条,所述铰刀体和减震条均采用硬质合金。2.根据权利要求1所述的一种用于小直径深孔精加工的硬质合金单刃枪铰,所述铰刀体和减震条为一体结构。

技术总结

本实用新型公开了一种用于小直径深孔精加工的硬质合金单刃枪铰,其特征在于,包括铰刀体和减震条,铰刀体的侧面设有通油槽,铰刀体上依次设有切削刃、推铰刀头、推铰刀杆,切削刃的切削偏角为3

技术研发人员:陈浩宇

受保护的技术使用者:陕西金石机械制造有限公司

技术研发日:2021.09.29

技术公布日:2022/2/22

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。