1.本实用新型涉及钢铁冶金连铸中间包流场优化技术领域,具体涉及一种连铸中间包。

背景技术:

2.连铸中间包是钢水进人结晶器凝固成型之前的最后一个冶金容器,随着板坯质量要求的提高,其作用已不仅仅局限于传统意义上的减压、稳流、贮钢和分流。中间包不仅起着钢包和结晶器之间的缓冲容器的作用,同时对钢水中非金属夹杂物的去除控制起着愈来愈重要的作用。随着连铸技术的不断发展,对钢水的质量要求越来越高,中间包正朝着促进夹杂物上浮、分离,防止钢水二次氧化,对夹杂物进行变性处理以及对钢水进行微合金化的精炼器方向发展。

3.中间包的永久衬和工作层是由两种融合度较小的不同材料,通过模具烘烤干燥后定型在一起的。由于永久衬和工作层的粘合度较低,因此中间包在烘烤和浇注使用过程中,工作层会出现剥离永久衬的现象,造成工作层倒塌的事故。该事故会出现以下较为严重的后果:1.工作层倒塌,直接导致中间包报废,连铸生产线中断;2.工作层在浇注过程中倒塌,工作层的耐火材料会混入到钢水中,严重影响钢水的质量;3.工作层在浇注过程中倒塌,钢水和中包内钢水上层的液态渣直接接触中间包永久衬,若未及时发现,中间包的永久衬极易被钢水和液态渣侵蚀,会发生钢水穿透中间包的安全事故。

技术实现要素:

4.针对上述的技术问题,本技术方案提供了一种连铸中间包,有效的解决上述问题。

5.本实用新型通过以下技术方案实现:

6.一种连铸中间包,包括由永久衬和工作层形成的中间包,中间包内通过隔板将其分隔成熔池和注流冲击区;所述永久衬的内壁上开设有契槽,所述的工作层在砌筑时,工作层与永久衬衔接的一侧,有部分工作层嵌入在契槽内。

7.进一步的,所述中间包的包壁外弧侧宽面上端,正对长水口的位置处设置有溢流槽;溢流槽采用u型溢流通道,u型溢流通道的底面呈平面;位于u型溢流通道的表层砌筑有耐火材料。

8.进一步的,所述的工作层与隔板的衔接处,工作层上设置有与隔板宽度相对应的凹槽,隔板的两端嵌入式安装在工作层的凹槽内;位于工作层和隔板的衔接位置处,涂抹有弧形状的加固衔接部。

9.进一步的,所述的隔板包括设置在中间的第一挡板,和设置在第一挡板两侧的第二挡板,第一挡板和第二挡板一体成型;位于第一挡板和第二挡板的上中部设置有渣线,渣线的高度与溢流槽底面的高度相对应;位于渣线的下侧,在第一挡板和第二挡板的中部分别设置有贯穿孔,贯穿孔内安装有控流装置。

10.进一步的,所述第一挡板和第二挡板的衔接处设置有弧形缓冲部;位于第二挡板

的顶部设置有吊环。

11.进一步的,所述的熔池的底部设置有多个水口,所述水口的周边设置有环状的凸起部,凸起部的内径与水口的直径一致;位于凸起部的上侧设置有用于控制水口流量的塞棒;塞棒的底部呈尖头向下的锥形。

12.进一步的,所述注流冲击区的底部设置有开口向上的钢液注入口,钢液注入口的表层砌筑有耐火材料。

13.有益效果

14.本实用新型提出的一种连铸中间包,与现有技术相比较,其具有以下有益效果:

15.(1)本技术方案通过在永久衬内侧面增加的契槽,使工作层的内面嵌入到永久衬的契槽中,使得两者可以更好的结合在一起,提高了工作层的砌筑质量,降低工作层的倒塌风险。同时也极大提高了中间包的安全使用,降低工作层倒塌对钢水质量的影响,降低了中间包被穿透的恶性事故发生的概率。

16.(2)本技术方案中采用u型溢流通道进行排渣时,提高了排渣操作的有效性;渣液的排放会更为迅速、流畅、不堵塞;缩短了每次的排渣时间,避免排渣的堵塞现象,能更进一步的保证排渣效果。有利于提高钢水的纯净度。

17.(3)本技术方案中隔板通过嵌入式的方式与工作层进行衔接,增加了隔板与工作层的契合度,增加隔板的稳定性;可有效降低隔板被钢水冲刷移位的概率;而且,工作层和隔板的衔接位置处,涂抹有弧形状的加固衔接部;连接处采用耐火泥涂抹的方式由直条状改为弧形状,当钢水在三角区流过时,可以有效的减少加固衔接部的冲刷力;在浇注过程中,可以降低隔板与中间层的衔接处出现孔洞的现象发生,能有效避免钢液面渣通过孔洞流进熔池区,降低了钢水被污染的概率。

18.(4)本技术方案中隔板的第一挡板和第二挡板一体成型,使得各个挡板之间不存在接缝,从而中间包的注流冲击区在遇到高温的钢水和中间包渣的冲刷和侵蚀时,第一挡板和第二挡板的连接处不会存在干式料消耗和冲击区其他部位消耗不同步的情况,从而增加中间包的使用寿命。

19.(5)本技术方案在水口的周边设置有环状的凸起部,凸起部的设置,使得水口露出中间包的底面,使得水口部分得到直接烘烤,水口能够烘透,烘均匀;同时,也减轻了中间包在开浇时注入中间包底部钢水降温,能有效的避免钢水凝固垫住塞棒,造成开浇失败的生产异象。

附图说明

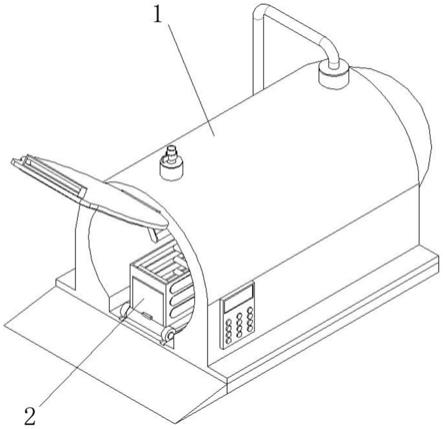

20.图1是本实用新型中实施例1的整体结构示意图。

21.图2是本实用新型中实施例1整体结构的俯视图。

22.图3是实施例1中永久衬的整体结构示意图。

23.图4是实施例1中隔板的正面结构示意图。

24.图5是实施例1中隔板的背面结构示意图。

25.图6是本实用新型中实施例2的整体结构示意图。

26.图7是本实用新型中实施例3的整体结构示意图。

27.图8是图7中a部分的放大示意图。

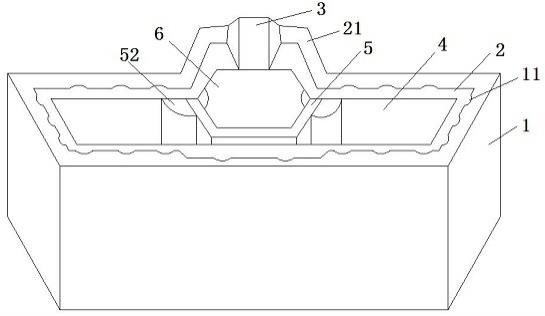

28.附图中的标志:1-永久衬、11-契槽、2-工作层、21-外弧侧宽面、3-溢流槽、4-熔池、41-水口、42-凸起部、43-塞棒、5-隔板、51-通孔、52-加固衔接部、53-渣线、54-第一挡板、55-第二挡板、56-吊环、6-注流冲击区、7-钢液注入口。

具体实施方式

29.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。在不脱离本实用新型设计构思的前提下,本领域普通人员对本实用新型的技术方案做出的各种变型和改进,均应落入到本实用新型的保护范围。

30.实施例1:

31.一种连铸中间包,包括由永久衬1和工作层2形成的中间包,中间包的包壁外弧侧宽面21上端,正对长水口的位置处设置有溢流槽3;溢流槽3采用u型溢流通道,u型溢流通道的底面呈平面;位于u型溢流通道的表层砌筑有耐火材料。

32.中间包内通过隔板5将其分隔成熔池4和注流冲击区6;所述的隔板5包括设置在中间的第一挡板54,和设置在第一挡板54两侧的第二挡板55,第一挡板54和第二挡板55一体成型;第一挡板54和第二挡板55的衔接处可以优选的设置有弧形缓冲部。该部分在附图中并未体现。位于第二挡板55的顶部设置有吊环56。位于第一挡板54和第二挡板55的上中部设置有渣线53,渣线53的高度与溢流槽3底面的高度相对应;位于渣线53的下侧,在第一挡板54和第二挡板55的中部分别设置有贯穿的通孔51,通孔51内安装有控流装置。在通孔51内安装有控流装置采用的是本领域中的常规技术,本实施例并未对其做有效的改进,此处不再多做重复的阐述。

33.在熔池4的底部设置有多个水口41,水口41的上侧设置有塞棒43,塞棒43的底部呈尖头向下的锥形。注流冲击区6的底部设置有开口向上的钢液注入口7,钢液注入口7的表层砌筑有耐火材料。

34.所述永久衬1的内壁上开设有契槽1,所述的工作层2在砌筑时,工作层2与永久衬1衔接的一侧,有部分工作层2嵌入在契槽11内。

35.在砌筑中间包的永久衬1时,在永久衬1的模具中需要留有契槽11的位置垫上宽度为4厘米,厚度为2厘米的木板条,在永久衬1凝固干燥脱模后,木板条凝固在永久衬1中,在烘烤永久衬1时,永久衬1中的木板会被烧掉,形成永久衬1上的契槽11。

36.然后,在砌筑中间包的工作层2时,砌筑工作层2的粉状干式料会填充到工作层胎膜与永久衬1之间,部分的干式料填满契槽11,干式料工作层经过烘烤硬化后,工作层2部分陷入永久衬1的契槽11内,使永久层1和工作层2能够更好结合在一起。

37.实施例2:

38.发明人在使用过程中,发现了中间包的隔板5与中间包的常规连接方式为平面接触,在连接隔板5与中间包时,为了增加两者的契合度,该连接处的衔接加固部分呈凸起状结构,该凸起部与钢水的接触面为直条状或向外凸起的弧形结构。

39.浇注过程中钢水通过钢液注入口7注入到注流冲击区6中产生波动,在钢水流的作用下,连接处涂抹的料会受到侵蚀、脱落产生孔洞。钢液顶面的液态渣会通过孔洞流入到熔池中,影响钢水质量。

40.为了能够解决该问题,发明人在实施例1的基础上,对中间包中的隔板5与中间包的连接部进行改进,具体的改进方式如下:

41.在中间包与隔板5的衔接处,工作层2上设置有与隔板5宽度相对应的凹槽,隔板5的两端嵌入式安装在工作层2的凹槽内;位于工作层2和隔板5的衔接位置处,涂抹有向内凹陷的弧形状加固衔接部52。

42.本实施例的其他结构,以及各结构的形状和各结构之间的位置关系和连接关系均与实施例1的相同;此处不再多做重复的阐述。

43.实施例3:

44.发明人在使用过程中,又发现了以下的问题。在中间包的底面砌筑的水口,水口全部埋入在工作层的干式料中,烘烤中间包的工作层时,水口不易烘透,使得该部位的温度低。

45.当钢水注入到熔池时,中间包的工作层会吸收钢水的热量,(中间包可达到的烘烤温度为1100℃至1200℃,钢水正常开浇的温度在1550℃左右)。钢水在接触中间包的底面后温度下降,水口周围钢水温度更容易降到液相线温度以下(钢水开始凝固温度),钢水形成固态,粘连在塞棒与水口的吻合处,垫在塞棒与水口之间,在开浇时,影响塞棒关闭,导致塞棒控流困难,开浇难度增加,严重时导致开浇失败。

46.为了能够解决该问题,发明人在在实施例1或者实施例2的基础上,对中间包中的隔板与中间包的连接部进行改进,具体的改进方式如下:

47.在水口41的周边设置有环状的凸起部42,凸起部42的高度为2厘米左右;凸起部42的内径与水口的直径一致;位于凸起部42的上侧放置有用于控制水口41流量的塞棒43。

48.凸起部42的设置,使得水口41高于中间包底面的干式料,水口41部分可以得到直接烘烤,水口41能够烘透烘均匀;水口41周围的干式料适当减少,水口41烘烤温度提高更快,且减少对钢水的吸热,减轻中包开浇时注入中包包底钢水温降,避免钢水凝固垫住塞棒,造成开浇失败生产异常。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。