1.本实用新型涉及管材加工设备技术领域,特别是钢丝网骨架管材注塑式封口模具。

背景技术:

2.为将钢丝网骨架管材材生产和施工过程中端头裸露钢材进行封闭,目前的封口方式主要是手动焊接塑料环封口。手动焊接塑料环方式封口时,首先要对管材端面进行打磨,去除氧化层并达到端面平整,然后加热融化钢丝网骨架管材端头和封口环,撤出加热板后将封口环对接到钢丝网骨架管材端口,等管材端头冷却后再对焊缝位置打磨修整。这种工作方式操作过程繁琐,工作环境差,人员劳动强度大;

3.并且这种封口技术要多次打磨钢丝网骨架管材端面,产生大量的塑料和金属粉末,会导致工作环境的污染,同时打磨钢材会产生火花,存在一定的安全风险;

4.再者,通过该种封口工艺,多个环节均需人工操作,工作效率较低并且端头的质量很难监控,可能会产生脱落或钢材外露腐蚀问题,从而降低管路的使用寿命。

技术实现要素:

5.本实用新型的目的是为了解决上述问题,设计了钢丝网骨架管材注塑式封口模具,包括模座和设置在所述模座上的注塑孔,还包括与所述模座相适配的垫圈组件,所述垫圈组件与所述模座相适配并且形成容纳钢丝管骨架复合管材的容纳空间,所述模座内部设置有加热件,所述模座内部还设置有冷却通道。

6.进一步地,所述垫圈组件包括内耐热垫和外耐热垫,所述模座上设有两个同心的定位环,其中一个定位环与所述外耐热垫相适配,另外一个定位环与所述内耐热垫相适配。

7.进一步地,所述内耐热垫和所述外耐热垫均呈环形设置,所述内耐热垫、所述外耐热垫和所述模座之间形成截面为梯形的凹槽。

8.进一步地,所述冷却通道沿所述模座设置为环形通道。

9.包括上述封口模具的钢丝网骨架管材注塑式封口装置,还包括夹持单元、推进单元、机架和固定底板,夹持单元、推进单元均固定于机架上,所述推进单元固定连接有固定底板,所述固定底板上开设有环形定位槽,所述模座设置于所述环形定位槽内部。

10.进一步地,所述固定底板的环形定位槽处设置有与所述模座相接触的隔热垫。

11.进一步地,所述推进单元包括推进气缸,所述推进气缸的缸筒与所述机架固定连接,所述推进气缸的伸缩端与所述固定底板固定连接。

12.进一步地,所述固定底板上安装有测温探头,探头孔开设于所述固定底板并延伸至所述模座内部。

13.利用本实用新型的技术方案制作的钢丝网骨架管材注塑式封口模具及具有该封口模具的封口装置,所达到的有益效果:通过推进气缸将模具与钢丝网骨架管材压紧到凹槽中,使熔融状态的pe原料注满管材与封口模具之间的预留凹槽,高温的pe原料与钢丝网

骨架管材的内外层pe 材料融合一体,然后使用冷却流体进行冷却定形;封口塑料与复合管材内外壁实现同材质熔合,可靠性高;可实现自动化一次成型,大幅提高生产效率,改善工作环境。

附图说明

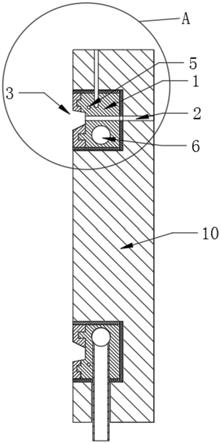

14.图1是本实用新型所述钢丝网骨架管材注塑式封口模具的剖视图;

15.图2是本实用新型图1中a处局部放大图;

16.图3是本实用新型所述钢丝网骨架管材注塑式封口模具的主视图;

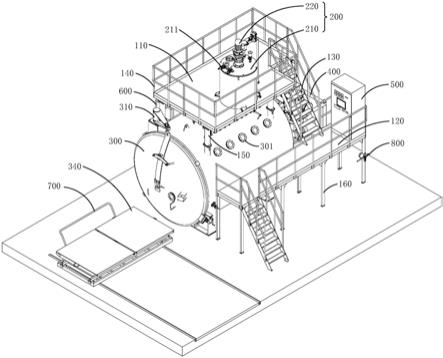

17.图4是本实用新型所述钢丝网骨架管材注塑式封口装置的使用状态参考图;

18.图中,1、模座;2、注塑孔;3、垫圈组件;31、内耐热垫;32、外耐热垫;33、定位环;34、凹槽;4、钢丝管骨架复合管材;5、加热件; 51、加热电阻正极;52、加热电阻负极;6、冷却通道;61、冷却流体入口;62、冷却流体出口;7、夹持单元;8、推进单元;81、推进气缸;9、机架;10、固定底板;101、环形定位槽;102、隔热垫;103、测温探头; 104、探头孔。

具体实施方式

19.为了更好的理解本实用新型,下面结合具体实施例和附图对本实用新型进行进一步的描述,钢丝网骨架管材注塑式封口模具。参阅图1,包括模座1和设置在所述模座1上的注塑孔2,还包括与所述模座1相适配的垫圈组件3,所述垫圈组件3与所述模座1相适配并且形成容纳钢丝管骨架复合管材4的容纳空间,所述模座1内部设置有加热件5,所述模座 1内部还设置有冷却通道6。熔融的pe原料沿注塑孔2进入模座1内并且进入垫圈组件3和模座1所形成的容纳空间中,该容纳空间便充满熔融的pe原料,钢丝管骨架复合管材4受到外力作用其端部伸进容纳空间后,加热件5停止加热,熔融的pe原料注满空腔后,加热件5停止加热;静置一定时间后,冷却流体进入模座1内部的冷却通道6,对模座1和熔融的pe原料进行冷却。可以通过更换封口模具,实现一台设备兼容多个口径规格,节约场地和资金的占用。

20.参阅图1和图2,所述垫圈组件3包括内耐热垫31和外耐热垫32,所述模座1上设有两个同心的定位环33,其中一个定位环33与所述外耐热垫32相适配,另外一个定位环33与所述内耐热垫31相适配。所述内耐热垫31和所述外耐热垫32均呈环形设置,所述内耐热垫31、所述外耐热垫32和所述模座1之间形成截面为梯形的凹槽34。具体地,内耐热垫31与外耐热垫32均为硅胶材质,两个同心的定位环33在模座1上形成凸起的状态,内耐热垫31和外耐热垫32与相对应的定位环33相配合,起到定位作用。内耐热垫31和外耐热垫32内部均为倾斜设置,使得内耐热垫31、外耐热垫32和模座1之间形成有截面为梯形的空间,该空间用来容纳熔融的pe原料和钢丝管骨架复合管材4,截面为梯形,一方面使得钢丝管骨架复合管材4进入凹槽34更加方便,另一方面两个倾斜设置使得pe原料可以沿两侧包围住管材,封口效果好。

21.参阅图1和图3,所述冷却通道6沿所述模座1设置为环形通道。冷却通道6内部注入有冷却流体,对模座1和熔融的pe原料进行冷却。

22.参阅图4,包括上述封口模具的钢丝网骨架管材注塑式封口装置,还包括夹持单元7、推进单元8、机架9和固定底板10,夹持单元7、推进单元8均固定于机架9上,所述推进单元8固定连接有固定底板10,所述固定底板10上开设有环形定位槽101,所述模座,1设置于所

述环形定位槽101内部。所述推进单元8包括推进气缸81,所述推进气缸81的缸筒与所述机架9固定连接,所述推进气缸81的伸缩端与所述固定底板10 固定连接。夹持单元7包括上压钳和下压钳,上压钳和下压钳分别将管材夹持住,推进单元8将模具和固定底板10整体推进至管材的封口处,直至管材端部进入凹槽34中,进行注塑封口。

23.参阅图2-图4,所述固定底板10的环形定位槽101处设置有与所述模座1相接触的隔热垫102。为减少热量损失,在定位槽内设置有隔热垫 102,隔热垫102设置有三面,使得模座1进入固定底板10的部分均能实现隔热效果。

24.参阅图3,所述固定底板10上安装有测温探头103,探头孔104开设于所述固定底板10并延伸至所述模座1内部。测温探头103起到对工作时的温度进行检测的作用。在封口模具内部设置有测温探头孔104,它的截面形状为圆形,测温探头孔104布置于固定底板10的上部中间位置;

25.参阅图3,加热件5为加热电阻丝,设置于模座1内部,加热电阻丝的正负极布置于固定底板10的上部,包括加热电阻正极51和加热电阻负极52。在模座1内部设置有冷却通道6,冷却通道6的截面形状为圆形,冷却流体入口61和冷却流体出口62布置于固定底板10的下部。

26.工作过程:

27.打开启动开关,加热电阻丝开始通电工作,测温探头103对模座1 的温度实时监测,达到设定温度后停止加热;通过上压钳、管材下压钳共同夹紧钢丝网骨架管复合管材,通过推进气缸81推动固定底板与封口模具向钢丝网骨架管方向移动,使钢丝网骨架管与封口模具上的内耐热垫31、外耐热垫32处于压紧状态;熔融状态的pe原料通过注塑孔2,注入钢丝网骨架管与封口模具之间的凹槽34中;熔融的pe原料注满凹糟后,加热电阻丝停止加热;静置一定时间后,启动流体输送泵,使冷却流体通过冷却流体入口61进入冷却通道6,通过冷却流体出口62流出,对封口模具和熔融的pe原料进行冷却;达到设定的温度后停止流体输送泵,并自动排空封口模具内的冷却流体;此时,推进气缸81推动封口模具向右移动与钢丝网骨架管脱离;管材上压钳、管材下压钳松开钢丝网骨架管,封口完成。

28.上述技术方案仅体现了本实用新型技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本实用新型的原理,属于本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。