1.本实用新型涉及机械锻造技术领域,特别涉及一种轧辊退火装置。

背景技术:

2.轧辊是轧机上使金属产生连续塑性变形的主要工作部件和工具,主要由辊身、辊颈和轴头等部分组成,退火是一种金属热处理工艺,指的是将金属缓慢加热到一定温度,保持足够时间,然后以适宜速度冷却,目的是降低硬度,改善切削加工性,消除残余应力,稳定尺寸,减少变形与裂纹倾向,细化晶粒,调整组织,消除组织缺陷,通过将轴颈进行退火工序,可增强轧辊整体性能,有利于轧辊的稳定使用。

3.目前,对轧辊的轴颈进行退火的方式有两种,一般是包辊身对轴颈进行退火,或是制作专门的小型箱式电阻炉,然而在退火工序中,容易出现加热不均匀的情况,且轴颈在退火过程中容易影响轴身温度,引起轴身硬度变化,影响轧辊整体性能,此外,箱式电阻炉能耗成本较高,作业效率较低,不利于退火工序的正常进行。

技术实现要素:

4.有鉴于此,本实用新型旨在提出一种轧辊退火装置,以有利于轧辊轴颈在退火工序时均匀受热。

5.为达到上述目的,本实用新型的技术方案是这样实现的:

6.一种轧辊退火装置,用于对轧辊的轴颈进行退火工序,所述轧辊退火装置包括:

7.旋转支撑件,所述轧辊放置于所述旋转支撑件上,以由所述旋转支撑带动所述轧辊转动;

8.围筒,以围拢形成所述轴颈的保温层,所述围筒上开设有若干组沿其轴向间隔布置的火焰喷射口,同一组内的所述火焰喷射口沿所述围筒周向均匀布置,并于所述围筒上装设有对所述围筒内部进行测温的测温件;

9.喷枪,所述喷枪伸入所述火焰喷射口中,且所述围筒内壁被配置为可引导所述喷枪喷出的火焰,以形成环所述轴颈的热流。

10.进一步地,所述喷枪被配置为相对所述围筒径向呈锐角设置,且同一组内的各所述喷枪被配置为喷入所述围筒内的火焰被所述围筒内壁引导的方向一致。

11.进一步地,于所述围筒的与所述火焰喷射口相对的一侧设置有测温口,所述测温件装设于所述测温口中。

12.进一步地,所述测温件包括s型刚玉热电偶。

13.进一步地,所述测温口为沿所述围筒轴向间隔设置的两个。

14.进一步地,所述围筒上开设有三组所述火焰喷射口,同一组内的所述火焰喷射口为至少两个。

15.进一步地,所述围筒由可拆卸的上筒体和下筒体构成,同组内的所述火焰喷射口分置于所述上筒体和所述下筒体上。

16.进一步地,所述围筒的内壁面上构造有保温隔层。

17.进一步地,所述旋转支撑件包括可由驱动机构驱使转动的拖轮装置。

18.相对于现有技术,本实用新型具有以下优势:

19.本实用新型所述的轧辊退火装置,通过设置旋转支撑件、围筒及喷枪,而可使轧辊的轴颈在转动状态下进行加热升温操作,从而有利于轴颈受热均匀,并保证较好的保温效果;此外,设置围筒仅对需退火的轴颈部位进行局部加热,成本较低,便于操作,而使用围筒对轴颈进行加热和保温又可防止轴颈在退火时影响轴身周边硬度,有利于轧辊退火工序的正常进行。

附图说明

20.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

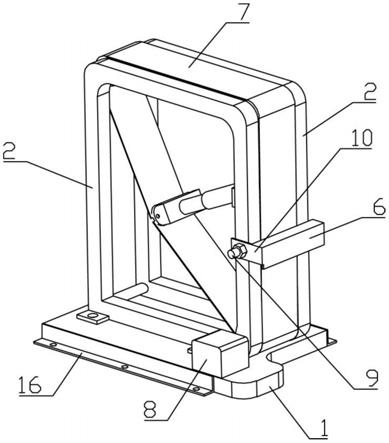

21.图1为本实用新型实施例所述的轧辊退火装置的结构示意图;

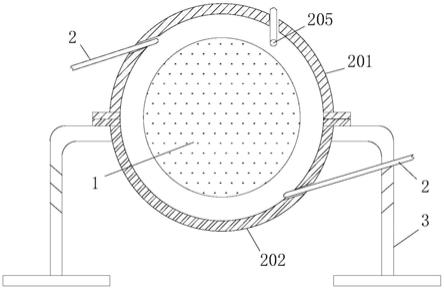

22.图2为本实用新型实施例所述的测温口和部分火焰喷射口的分布示意图;

23.附图标记说明:

24.1、轴颈,2、喷枪;3、支撑架;

25.201、上筒体;202、下筒体;203、火焰喷射口;204、测温口;205、测温件。

具体实施方式

26.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

27.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“内”、“背”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

28.下面将参考附图并结合实施例来详细说明本实用新型。

29.本实施例涉及一种轧辊退火装置,用以对轧辊的轴颈1进行退火,该装置包括旋转支撑件、围筒及对围筒内进行加热的喷枪2,轧辊的轴颈1伸入围筒中,围筒上开设有若干火焰喷射口203,喷枪2伸入火焰喷射口203中,轴颈1在旋转支撑件的带动下转动,喷枪2的火焰可被围筒内壁引导而形成环轴颈1的热流,从而保持对轴颈1的加热升温效果。

30.基于以上整体结构设计,本实施例的一种轧辊退火装置的示例性结构如图1所示,其中,轧辊放置于旋转支撑件上,该旋转支撑件优选的采用可由电机等驱动机构驱使转动的拖轮装置等现有成熟的旋转承托结构,以便于实现轧辊轴颈1的转动。围筒上设有若干组沿其轴向间隔布置的火焰喷射口203,同一组内的所述火焰喷射口203沿所述围筒周向均匀布置,并于所述围筒上装设有用以对所述围筒内部进行测温的测温件205。

31.仍结合图1和图2所示的,作为一种优选的实施例,围筒整体由厚钢板制成,其整体呈圆柱筒形,以便于围拢形成轴颈1的保温层,于围筒上开设有三组火焰喷射口203,该火焰喷射口203的圆周尺寸匹配喷枪2的直径设置,从而保证喷枪2可伸入火焰喷射口203中的同

时,减少围筒内部的热流从该火焰喷射口203的逸散。同一组内的火焰喷射口203为两个设置,从而实现较好的火焰加热分布效果,防止轴颈1受热不均,而该三组火焰喷射口203除了沿轴向分布设置以外,还可以交错间隔设置,或是其他规律性分布,只要可形成对围筒周身均匀的加热点即可。

32.而在设置三组火焰喷射口203的基础上,该围筒的整体结构可分为可拆卸布置的上筒体201和下筒体202,上筒体201和下筒体202对称分布,二者的抵接端固连后可围拢构成轴颈1的保温层,而上筒体201和下筒体202的连接方式可采用螺接或法兰固连,本实施例中对此不再赘述。通过将围筒拆分为上筒体201和下筒体202,可进一步便于将轴颈1伸入围筒中进行加热操作,同时也便于对围筒内部进行检修。需要说明的是,前述的同一组内的两个火焰喷射口203,应对应分设于上筒体201和下筒体202上,且两火焰喷射口203相对对称设置,以进一步增强对围筒内部的加热均匀效果。

33.此外,该围筒的内壁面上还构造有耐高温保温隔层,以形成较好的保温效果,防止加热过程和自然冷却过程中热量逸散,影响轴颈1的正常退火工序,在此优选的,该耐高温保温隔层采用30mm厚陶瓷纤维,并固设于围筒内壁面上,本实施例中对此仅举例说明。

34.本实施例的围筒相对火焰喷射口203的一侧还设置有测温口204,从而便于前述的测温件205装设于测温口204中,优选的,测温件205选用现有技术中成熟的s型刚玉热电偶便可,测温件205伸入至围筒内部,位于围筒和轴颈1的容留空间中,用以测量围筒内部的实时温度,在此,测温件205外应电连接有其他用以实现测温件205正常工作的部件,本实施例中对此不再具体说明。需要说明的是,为了进一步提升对围筒内部测温的精确度,该测温口204被设置为沿围筒轴向间隔设置的两个,测温件205对应测温口204设置。

35.如图1所示,为了进一步增强围筒的使用性,围筒整体假设于支撑架3上,且该支撑架3被配置为可高度调节,高度调节的支撑架3可便于提升对不同高度轴颈1的适应性能,从而有效适配不同尺寸轴颈1,而该高度调节结构可采用丝杠和方钢配合结构,或者其他现有成熟结构。

36.此外,本实施例的喷枪2被配置为相对所述围筒径向呈锐角设置,同一组内的各所述喷枪2被配置为喷入所述围筒内的火焰被所述围筒内壁引导的方向一致。具体的设置结构如图1所示,各喷枪2使用固定架固定于地面上,喷枪2与外部热源连接,从而实现火焰的持续喷射,该外部热源可采用罐装氧气和乙炔气体,而喷枪2的放置角度经由固定架的固定,优选的,喷枪2与围筒径向呈60

°

角,且同一组内的两个喷枪2应保证喷出火焰方向为同一顺时针或同一逆时针,从而形成火焰对轴颈1的环流状态,增大轴颈1的受热面积。为了便于对喷枪2喷出火焰温度控制,位于喷枪2和外部热源的连接管路上还应设置有控制阀门,从而便于对气体流量控制。

37.本实用新型的轧辊退火装置在对轧辊进行退火工序时,先将轧辊整体进行预热操作,并将轧辊整体放置于旋转支撑件上,并将轧辊的轴颈1对应伸入至围筒中,启动旋转支撑件使轴颈1转动,接着启动各喷枪2对围筒内部进行加热操作,整个加热过程中轧辊保持旋转,当测温件205测量的温度达到参考的轴颈1退火温度时,关闭喷枪2并开始计算保温时间,该保温时间根据不同尺寸的轴颈1确定,并最终完成该轴颈1的退火工序。

38.本实用新型所述的轧辊退火装置,通过设置旋转支撑件、围筒及喷枪2,而可使轧辊的轴颈1在转动状态下进行加热升温操作,从而有利于轴颈1受热均匀,并保证较好的保

温效果;此外,设置围筒仅对需退火的轴颈1部位进行局部加热,成本较低,便于操作,而使用围筒对轴颈1进行加热和保温又可防止轴颈1在退火时影响轴身周边硬度,有利于轧辊退火工序的正常进行。

39.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。