β

’‑

sialon-aln-tic复合陶瓷材料及制备方法

技术领域

1.本发明涉及复合陶瓷材料及制备,具体涉及一种β

’‑

sialon-aln-tic复合陶瓷材料及制备方法。

背景技术:

2.含钛高炉渣、铁尾矿及赤泥是典型的大宗固体废弃物,一直以来是国内外相关学者研究的重点。由于这三种固体废弃物本身组成和使用特性的局限,其资源化利用率较低,未能利用的大部分含钛高炉渣、铁尾矿及赤泥主要以堆积处理,这既占用了大量土地资源,严重危害了生态环境,同时还造成严重的二次资源浪费。

3.sialon陶瓷是70年代后迅速发展起来的一类高温结构材料,被认为是很有潜力的高性能陶瓷材料之一,以其独特的高温综合性能,被用作高品质精细结构陶瓷和先进耐火材料。sialon主要由α’、β’、ο’、x相等组成。β

’‑

sialon是在β

’‑

si3n4中固溶了部分aln、al2o3形成的固溶体,目前国内外多以纯氮化物和氧化物为原料,通过反应烧结法,制备单相β

’‑

sialon及β

’‑

sialon基复相材料。该法生产成本较高,工艺繁琐,不适合工业生产。

技术实现要素:

4.发明目的:本发明的目的是提供一种β

’‑

sialon-aln-tic复合陶瓷材料,解决现有材料的原料成本高,高温强度和化学稳定性不足的问题。

5.本发明的另一目的是提供一种β

’‑

sialon-aln-tic复合陶瓷材料,解决现有制备方法复杂,制备需要的温度高的问题。

6.技术方案:本发明所述的β

’‑

sialon-aln-tic复合陶瓷材料,β

’‑

sialon的分子式为si

6-z

alzozn

8-z

,0<z<4.2,其原料以质量分数计包括以下组分:

7.含钛高炉渣17.21-32.28%,铁尾矿22.47-28.35%,赤泥19.43-35.82%,还原剂18.2-33.87%。

8.优选的是,所述含钛高炉渣中sio2含量为23~27%,tio2含量为22~25%,al2o3含量为12~15%。

9.所述铁尾矿中sio2含量为43~47%,cao含量为20~23%。

10.所述赤泥中al2o3含量为24~28%,sio2含量为30~35%。

11.所述还原剂包括碳粉、焦粉、烟煤和无烟煤中的至少一种,还原剂中c含量≥70%。

12.本发明所述的β

’‑

sialon-aln-tic复合陶瓷材料,包括以下步骤:

13.(1)对块状含钛高炉渣进行破碎;

14.(2)对破碎后的含钛高炉渣、赤泥和铁尾矿进行球磨,球磨结束后干燥和筛分;

15.(3)将处理得到的含钛高炉渣、赤泥和铁尾矿和还原剂,混合均匀,进行冷压成型,脱膜后干燥得到坯料;

16.(4)将胚料置于可控高温炉,在氮气保护下加热进行碳热还原氮化得到β

’‑

sialon-aln-tic复合粉体;

17.(5)将得到的β

’‑

sialon-aln-tic复合粉体置于热处理炉在空气气氛中烧去残碳,得到最终的β

’‑

sialon-aln-tic复合陶瓷材料。

18.其中,所述步骤(2)中球磨时间为3-6h,球磨时球固的质量比为10:1-30:1,球磨速率为300-500r/min,球磨料在100-120℃,干燥2-4h。

19.所述步骤(3)中冷压成型的压力10-40mpa,保压2-4min,将压块坯料在100-120℃干燥箱中干燥2-4h。

20.所述步骤(4)中坯料放入刚玉坩埚中,在氮气气氛下用可控高温炉加热,升温速率为3~5℃/min,氮气流量为80~150ml/min,保温时间为4-8h,烧结温度为1250~1350℃。升温速率的设定有利于炉体安全,氮气流量的设定保证碳热还原氮化效果,保温时间和烧结温度范围设定有利于反应合成β

’‑

sialon-aln-tic。

21.所述步骤(5)中在650~800℃的马弗炉中保温3-5h以去除粉体中的剩碳。

22.技术原理:本发明主要利用含钛高炉渣、铁尾矿和赤泥中的铝、硅、钛、氧等元素,采用碳热还原氮化法生产sialon基复相陶瓷材料。主要反应如下:

23.al2o3 3c n2→

2aln 3co

24.3sio2 6c 2n2→

si3n4 6co

25.si3n4 aln al2o3→

β

’‑

sialon

26.sio2 3c

→

sic 2co

27.tio2 3c

→

tic 2co

28.本发明原料中的钙、铁等元素,以金属氧化物的形式作为添加剂,能降低液相生成温度,促进sialon陶瓷材料生成,并在烧结后期以金属离子的形式进入sialon结构中,减少材料中晶界玻璃相的含量,改善材料的高温性能。而含钛高炉渣、铁尾矿和赤泥中的tio2作为一种助烧结剂,可进一步降低体系的共晶温度,有利于早期液相生成。并随着碳热还原氮化反应的进行,tio2被还原为tic相。由于tic相不仅具有良好的导电性,还具有高熔点和高硬度,且与sialon之间的化学性质相容,既能充当导电相,又能作为弥散颗粒起增强增韧的作用。

29.有益效果:本发明所用原料来自于冶金固体废弃物,成本低廉、产量较大,对其利用既缓解了固体废弃物对环境的污染,又实现了固废功能化和资源化利用,且原料处理工艺简单;本发明以含钛高炉渣、铁尾矿和赤泥为主要原料,制备β

’‑

sialon-aln-tic复合陶瓷粉体,工艺简单,所获得的β

’‑

sialon具有良好的耐蚀性、高温强度和化学稳定性。同时获得的aln具有较高的高温强度、膨胀系数小,导热性能好等特性;tic具有高熔点、高硬度、耐蚀性好、化学稳定性高等特点;由于含钛高炉渣、铁尾矿和赤泥中含有钙、铁等元素,其以金属氧化物的形式作为添加剂,能降低液相生成温度,促进sialon陶瓷材料生成,与cn 1724472a制备β

’‑

sialon相比,本发明制备β

’‑

sialon的温度更低,更加节能。

附图说明

30.图1为本发明的工艺流程图;

31.图2为实施例1-5的xrd图谱;

32.图3为实施例4的微观形貌图;

33.图4为图3中两个测试点的化学成分含量图;

34.图5为实施例1的微观形貌图;

35.图6为实施例2的微观形貌图;

36.图7为实施例3的微观形貌图;

37.图8为实施例5的微观形貌图。

具体实施方式

38.以下结合实施例和附图对本发明进行进一步说明。

39.本发明以下实施例中,原材料来源、组分、制备和实验方法均相同。

40.以下各个实施例中均采用如表1所示的化学成分的含钛高炉渣,表2所示的铁尾矿和表3所示的赤泥。

41.表1含钛高炉渣化学成分

42.caosio2tio2al2o3fe2o3k2oso3其他27.01925.01923.37313.8276.9430.5821.0832.154

43.表2铁尾矿化学成分

44.sio2caofe2o3al2o3k2otio2zno其他45.77121.49619.5096.9012.252.0270.0262.02

45.表3赤泥化学成分

46.sio2fe2o3al2o3caotio2k2ozno其他33.59330.26925.7773.4972.3181.6210.0332.892

47.实施例1

48.首先将含钛高炉渣破碎,然后分别将含钛高炉渣、铁尾矿和赤泥在球磨机中以球磨速率300r/min、球固比10:1,球磨6h,球磨后的粉末在120℃干燥箱中干燥4h,并将高炉渣、铁尾矿和赤泥粉末用200目网筛过筛。将备好的含钛高炉渣、铁尾矿、赤泥和石墨碳混合,按照al/si=0.41配料,其配比为:含钛高炉渣26.36g,铁尾矿27.15g,赤泥19.43g,石墨碳27.06g。将配制好的混合料混合均匀,并加入8wt.%的去离子水,在20mpa压力下保压2min后,在120℃干燥箱中干燥4h。将干燥后的团块放入高温管式炉中,以5℃/min升温速率升至1000℃,1000℃后升温速率为3℃/min,升温至1350℃,氮气流量为120ml/min,焙烧时间6h。将烧成的样品研磨成粉末,置于马弗炉中在空气中以800℃,恒温5h进行热处理,以去除样品中的残余碳。检测结果表明:合成粉末中主要物相为β

’‑

sialon、aln和tic。复合陶瓷粉体的体积密度:3.32g/cm3,维氏硬度15.48gpa。

49.实施例2

50.首先将含钛高炉渣破碎,然后分别将含钛高炉渣、铁尾矿和赤泥在球磨机中以球磨速率300r/min,球固比10:1,球磨6h,球磨后的粉末在120℃干燥箱中干燥4h,并将高炉渣、铁尾矿和赤泥粉末用200目网筛过筛。将备好的含钛高炉渣、铁尾矿、赤泥和石墨碳混合,按照al/si=0.43配料,其配比为:含钛高炉渣23.62g,铁尾矿22.71g,赤泥19.80g,石墨碳33.87g。将配制好的混合料混合均匀,并加入8wt.%的去离子水,在20mpa压力下保压2min后,在120℃干燥箱中干燥4h。将干燥后的团块放入高温管式炉中,以5℃/min升温速率升至1000℃,1000℃后升温速率为3℃/min,升温至1300℃,氮气流量为120ml/min,焙烧时

间6h。将烧成的样品研磨成粉末,置于马弗炉中在空气中以800℃,恒温5h进行热处理,以去除样品中的残余碳。检测结果表明:合成粉末中主要物相为β

’‑

sialon、aln和tic。复合陶瓷粉体的体积密度:3.3g/cm3,维氏硬度16.1gpa。

51.实施例3

52.首先将含钛高炉渣破碎,然后分别将含钛高炉渣、铁尾矿和赤泥在球磨机中以球磨速率300r/min,球固比10:1,球磨6h,球磨后的粉末在120℃干燥箱中干燥4h,并将高炉渣、铁尾矿和赤泥粉末用200目网筛过筛。将备好的含钛高炉渣、铁尾矿、赤泥和石墨碳混合,按照al/si=0.44配料,其配比为:含钛高炉渣23.82g,铁尾矿28.35g,赤泥27.05g,石墨碳20.88g。将配制好的混合料混合均匀,并加入8wt.%的去离子水,在20mpa压力下保压2min后,在120℃干燥箱中干燥4h。将干燥后的团块放入高温管式炉中,以5℃/min升温速率升至1000℃,1000℃后升温速率为3℃/min,升温至1300℃,氮气流量为120ml/min,焙烧时间6h。将烧成的样品研磨成粉末,置于马弗炉中在空气中以800℃,恒温5h进行热处理,以去除样品中的残余碳。检测结果表明:合成粉末中主要物相为β

’‑

sialon、aln和tic。复合陶瓷粉体的体积密度:3.26g/cm3,维氏硬度16.4gpa。

53.实施例4

54.首先将含钛高炉渣破碎,然后分别将含钛高炉渣、铁尾矿和赤泥在球磨机中以球磨速率300r/min、球固比10:1,球磨6h,球磨后的粉末在120℃干燥箱中干燥4h,并将高炉渣、铁尾矿和赤泥粉末用200目网筛过筛。将备好的含钛高炉渣、铁尾矿、赤泥和石墨碳混合,按照al/si=0.47配料,其配比为:含钛高炉渣32.28g,铁尾矿22.47g,赤泥27.05g,石墨碳18.20g。将配制好的混合料混合均匀,并加入8wt.%的去离子水,在20mpa压力下保压2min后,在120℃干燥箱中干燥4h。将干燥后的团块放入高温管式炉中,以5℃/min升温速率升至1000℃,1000℃后升温速率为3℃/min,升温至1350℃,氮气流量为120ml/min,焙烧时间6h。将烧成的样品研磨成粉末,置于马弗炉中在空气中以800℃,恒温5h进行热处理,以去除样品中的残余碳。检测结果表明:合成粉末中主要物相为β

’‑

sialon、aln和tic。复合陶瓷粉体的体积密度:3.25g/cm3,维氏硬度16.8gpa。

55.实施例5

56.首先将含钛高炉渣破碎,然后分别将含钛高炉渣、铁尾矿和赤泥在球磨机中以球磨速率300r/min,球固比10:1,球磨6h,球磨后的粉末在120℃干燥箱中干燥4h,并将高炉渣、铁尾矿和赤泥粉末用200目网筛过筛。将备好的含钛高炉渣、铁尾矿、赤泥和石墨碳混合,按照al/si=0.49配料,其配比为:含钛高炉渣17.21g,铁尾矿23.47g,赤泥35.82g,石墨碳23.50g。将配制好的混合料混合均匀,并加入8wt.%的去离子水,在20mpa压力下保压2min后,在120℃干燥箱中干燥4h。将干燥后的团块放入高温管式炉中,以5℃/min升温速率升至1000℃,1000℃后升温速率为3℃/min,升温至1250℃,氮气流量为120ml/min,焙烧时间6h。将烧成的样品研磨成粉末,置于马弗炉中在空气中以800℃,恒温5h进行热处理,以去除样品中的残余碳。检测结果表明:合成粉末中主要物相为β

’‑

sialon、aln和tic。复合陶瓷粉体的体积密度3.18g/cm3,维氏硬度17.4gpa。

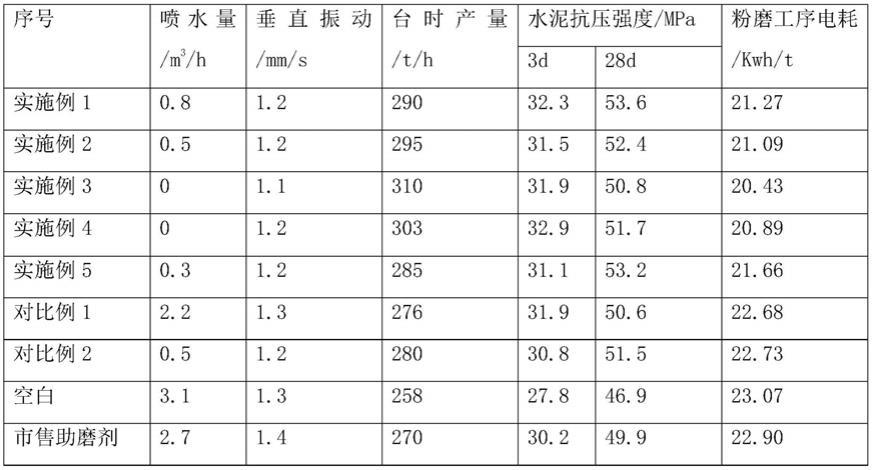

57.表4实施例汇总

[0058][0059]

本发明的工艺流程如图1所示,对实施例1-5制备材料进行xrd测试和微观形貌检测,结果如图2和图3-8所示,图3中两个测试点的化学成分含量如图4和表5所示。

[0060]

表5

[0061][0062]

根据测试结果可知,在1250℃-1350℃和不同al/si下均能合成β

’‑

sialon、aln和tic复合粉体,所获得的β

’‑

sialon-aln-tic复合粉体的平均体积密度3.26g/cm3,平均硬度为16.46gpa,接近al2o3(17.9gpa)的硬度。其硬度随着al/si增加而增大,这是由于al/si含量增加,铝含量增多,出现硬度较高的刚玉(al2o3),提高复合粉体的硬度。由实施例1、2、5可知,温度与体积密度成正比,原因为温度增加,液相烧结使复合粉体收缩,粉体致密度增加,体积密度增加。观察实施例4所获得的复合粉体微观形貌(图2)由长柱状晶粒组成,长径比高,长径比高的陶瓷基复合材料会有晶须增韧的效果。由实施例1-5的微观相貌可知,随着温度增加复合粉体的微观相貌中气孔减少,致密化程度升高,使得晶粒结合强度更高。同时复合粉体中获得的aln具有较高的高温强度、膨胀系数小,导热性能好等特性;tic具有高熔点、高硬度、耐蚀性好、化学稳定性高等特点。因此,本发明充分利用含钛高炉渣、铁尾矿和赤泥中的钛、硅、铝、氧等元素,且工艺简单,合成的复相陶瓷材料集β

’‑

sialon、aln、和tic的优良性能于一身,三者之间优势互补,有望在高温材料领域得到广泛使用,这为含钛高炉渣、铁尾矿和赤泥资源化利用提供了一项有效途径,提高产品附加值,降低赛隆陶瓷材料生产成本,既有较高的经济效益,又能改善社会环境。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。