1.本发明涉及轴流风机技术领域,尤其涉及一种轴流风叶、轴流风机以及电风扇。

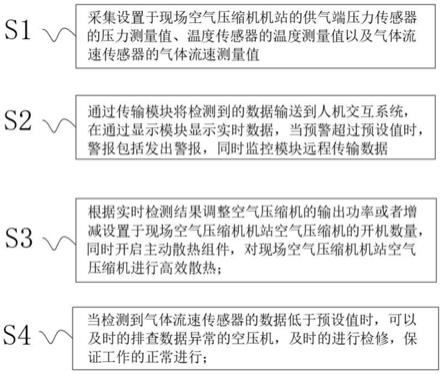

背景技术:

2.轴流风机因其风量大、噪声低而广泛应用于家电产品中,然而轴流风叶在高转速下容易发生变形,导致轴流风叶轴向厚度压缩变小、风量减小,影响轴流风机的性能。

3.为防止轴流叶片在高转速下产生形变,一方面可以增加轴流风叶叶片的厚度,从而提高轴流风叶的强度,但材料成本高,轴流风叶质量增大会使功率增大,电机成本也会增加;另一方面,也可以在轴流风叶的叶片根部增加加强筋,增强叶根的强度,改善叶根附近的应力分布,防止高转速下轴流风叶叶根开裂,但并不能消除轴流叶片在高转速下发生的形变,同样,加强筋也会使轴流风叶质量增大、材料成本升高,另外,加强筋附近易产生扰流,增大噪音量。

技术实现要素:

4.针对上述现有技术中的问题,本技术提出了一种轴流风叶,通过在其压力面形成有沉槽,吸力面形成有凸起,从而提高轴流风叶的强度,在不增大轴流风叶质量的前提下,有效改善轴流风叶高转速下的形变,同时还能增加轴流风叶风量,提高轴流风机的性能,另外由于没有使用加强筋,有利于避免扰流的产生,有利于避免增大噪音量。

5.第一方面,本发明提供了一种轴流风叶,该轴流风叶的叶片包括叶根、叶顶、前缘和尾缘,其中,所述叶根与轮毂连接,所述叶顶远离所述轮毂设置,所述前缘位于轴流风叶旋转方向的前端,所述尾缘位于轴流风叶旋转方向的后端,所述叶片面向气流的表面为吸力面,所述叶片背向气流的表面为压力面,所述轴流风叶的所述前缘和所述尾缘沿着轴流风叶旋转方向弯曲,所述轴流风叶的压力面形成有沉槽,吸力面形成有凸起,所述沉槽的侧壁沿所述叶片的边缘设置。利用该轴流叶片,通过在其压力面形成有沉槽,吸力面形成有凸起,从而提高轴流风叶的强度,在不增大轴流风叶质量的前提下,有效改善轴流风叶高转速下的形变,同时还能增加轴流风叶风量,提高轴流风机的性能,另外由于没有使用加强筋,有利于避免扰流的产生,有利于避免增大噪音量。

6.在第一方面的一个实施方式中,所述沉槽的表面平滑设置。通过该实施方式,有利于增大轴流风叶的风量,提高风机性能,也有利于在轴流风叶制造过程中的脱模。

7.在第一方面的一个实施方式中,所述沉槽的深度沿所述叶根至所述叶顶逐渐由深变浅。通过该实施方式,经过实验和模拟的验证,有利于增大轴流风叶的风量,提高风机性能。

8.在第一方面的一个实施方式中,所述沉槽的深度沿所述前缘至所述尾缘逐渐由浅变深。通过该实施方式,经过实验和模拟的验证,有利于增大轴流风叶的风量,提高风机性能。

9.在第一方面的一个实施方式中,所述沉槽的深度的最大值在2.0至2.2mm。通过该

实施方式,经过实验和模拟的验证,沉槽的深度的最大值在2.0至2.2mm时,最有利于提高轴流风叶的强度。

10.在第一方面的一个实施方式中,所述叶片沿所述叶根至所述叶顶宽度逐渐变大;且弦的长度逐渐变大,其中,所述弦为所述叶片在同一径向截面上连接所述前缘与所述尾缘的线段。通过该实施方式,有利于增大轴流风叶的风量,提高风机性能。

11.在第一方面的一个实施方式中,所述叶片安装角沿所述叶根至所述叶顶先逐渐变大后逐渐变小,所述安装角为所述弦与水平面的夹角。通过该实施方式,可以有效提高轴流风叶压力面的静压,提高轴流风叶做功能力,提高出口风速,增加轴流风叶效率。

12.在第一方面的一个实施方式中,所述安装角在所述叶根至所述叶顶的3/4处达到最大。通过该实施方式,可以有效提高轴流风叶压力面的静压,提高轴流风叶做功能力,提高出口风速,增加轴流风叶效率。

13.在第一方面的一个实施方式中,所述安装角在所述叶根处的大小为12至15

°

,所述安装角在所述叶根至所述叶顶的1/2处的大小为16至20

°

,所述安装角在所述叶根至所述叶顶的3/4处的大小为22至25

°

,所述安装角在所述叶顶处的大小为18至20

°

。通过该实施方式,可以进一步提高轴流风叶压力面的静压,提高轴流风叶做功能力,提高出口风速,增加轴流风叶效率。

14.第二方面,本发明还提供了一种轴流风机,该轴流风机包括第一方面及其任一实施方式所述的轴流风叶。利用该轴流风机,通过在其的轴流风叶的压力面设置沉槽,吸力面设置凸起,从而提高轴流风叶的强度,在不增大轴流风叶质量的前提下,有效改善轴流风叶高转速下的形变,同时还能增加轴流风叶风量,提高轴流风机的性能,另外由于轴流风叶没有使用加强筋,有利于避免扰流的产生,有利于避免增大噪音量。

15.第三方面,本发明还提供了一种电风扇,该电风扇包括第一方面及其任一实施方式所述的轴流风叶。利用该电风扇,通过在其的轴流风叶的压力面设置沉槽,吸力面设置凸起,从而提高轴流风叶的强度,在不增大轴流风叶质量的前提下,有效改善轴流风叶高转速下的形变,同时还能增加轴流风叶风量,提高电风扇的性能,另外由于轴流风叶没有使用加强筋,有利于避免扰流的产生,有利于避免增大噪音量。

16.本技术提供的轴流风叶、轴流风机以及电风扇,相较于现有技术,具有如下的有益效果。

17.1、利用该轴流叶片,通过在其压力面形成有沉槽,吸力面形成有凸起,从而提高轴流风叶的强度,在不增大轴流风叶质量的前提下,有效改善轴流风叶高转速下的形变,同时还能增加轴流风叶风量,提高轴流风机的性能,另外由于没有使用加强筋,有利于避免扰流的产生,有利于避免增大噪音量。

18.2、沉槽的表面平滑设置,有利于增大轴流风叶的风量,提高风机性能,也有利于在轴流风叶制造过程中的脱模。

19.3、沉槽的深度沿叶根至叶顶逐渐由深变浅,且沉槽的深度沿前缘至尾缘逐渐由浅变深。该结构经过实验和模拟的验证,有利于增大轴流风叶的风量,提高风机性能。

20.上述技术特征可以各种适合的方式组合或由等效的技术特征来替代,只要能够达到本发明的目的。

附图说明

21.在下文中将基于实施例并参考附图来对本发明进行更详细的描述,其中:

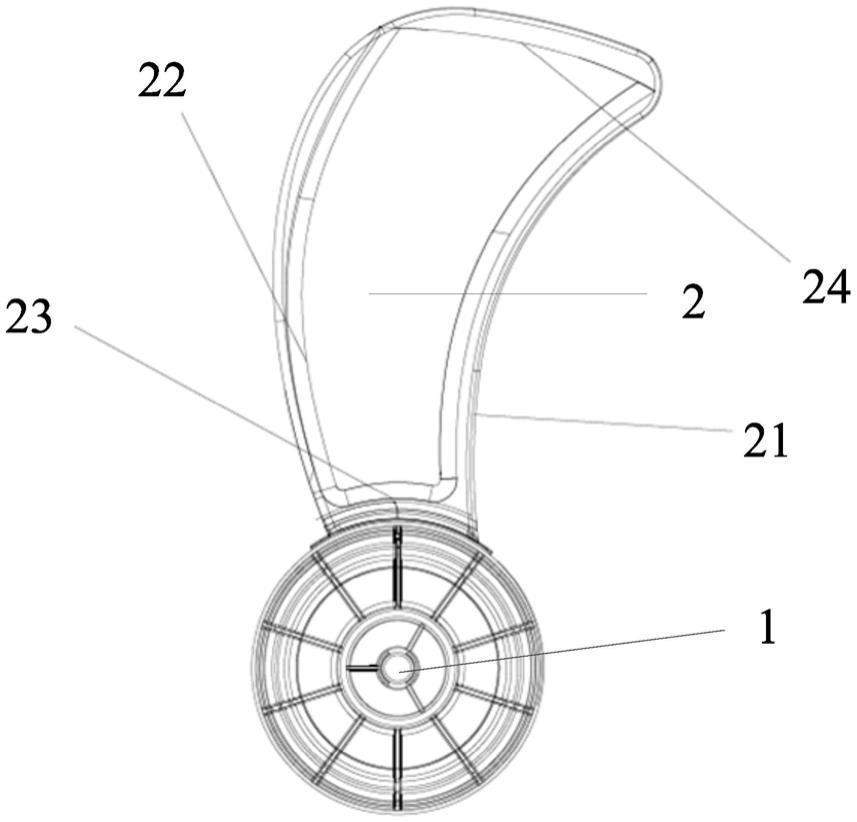

22.图1显示了根据本发明一实施方式的轴流风叶的主视示意图;

23.图2显示了根据本发明一实施方式的轴流风叶的侧视示意图;

24.图3显示了根据本发明一实施方式的轴流风叶的俯视示意图;

25.图4显示了根据本发明一实施方式的轴流风叶的径向截面示意图,由下至上依次是叶根处的径向截面示意图,叶根至叶顶的1/2处的径向截面示意图,叶根至叶顶的3/4处的径向截面示意图,叶顶处的径向截面示意图。

26.附图标记清单:

27.1-轮毂;2-轴流风叶;3-水平面;21-前缘;22-尾缘;23-叶根;24-叶顶;25-吸力面;26-压力面;27-沉槽;28-凸起,29-弦。

28.在附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例。

具体实施方式

29.下面将结合附图对本发明作进一步说明。

30.如图1至图3所示,本实施方式提供了一种轴流风叶2,该轴流风叶2的叶片包括叶根23、叶顶24、前缘21和尾缘22,其中,叶根23与轮毂1连接,叶顶24远离轮毂1设置,前缘21位于轴流风叶2旋转方向的前端,尾缘22位于轴流风叶2旋转方向的后端,叶片面向气流的表面为吸力面25,叶片背向气流的表面为压力面26,轴流风叶2的前缘21和尾缘22沿着轴流风叶2旋转方向弯曲,轴流风叶2的压力面26形成有沉槽27,吸力面25形成有凸起28,沉槽27的侧壁沿叶片的边缘设置。

31.轴流风叶2的叶片的数量为3至7个。轮毂1为圆柱形,轮毂1带动叶片绕轮毂1的中心轴线沿顺时针方向转动。多个叶片沿轮毂1的周向均匀分布。

32.沉槽27的侧壁沿叶片的边缘设置,沉槽27分布在叶片主体的几乎全部区域。压力面26的沉槽27凸出于吸力面25形成了吸力面25的凸起28。叶片上压力面26任一点的沉槽27的深度几乎接近于该点吸力面25的凸起28的高度。

33.现有技术中,为防止轴流叶片在高转速下产生形变,一方面可以增加轴流风叶2叶片的厚度,从而提高轴流风叶2的强度,但材料成本高,轴流风叶2质量增大会使功率增大,电机成本也会增加;另一方面,也可以在轴流风叶2的叶片根部增加加强筋,增强叶根23的强度,改善叶根23附近的应力分布,防止高转速下轴流风叶2叶根23开裂,但并不能消除轴流叶片在高转速下发生的形变,同样,加强筋也会使轴流风叶2质量增大、材料成本升高,另外,加强筋附近易产生扰流,增大噪音量。

34.利用ansys进行分析,在相同转速的情况下,即1000rpm下,不设置沉槽27的轴流叶片的风量为52.93m3/h,扭矩为0.1087n.m,而设置沉槽27的轴流叶片的风量为57.53m3/h,扭矩为0.1245n.m,且设置沉槽27的轴流叶片的形变量只有不设置沉槽27的轴流叶片的形变量的约70%。通过设置沉槽27,可以有效改善轴流风叶2高转速下的形变,同时还能增加轴流风叶2风量,提高轴流风机的性能。

35.由于沉槽27、凸起28不会增大轴流风叶2的质量,不会增大材料成本,不会增大功率和风扇耗电量,也不用使用载荷更大的电机,有利于节约材料成本、节约电能、节约电机

成本。

36.利用该轴流叶片,通过在其压力面26形成有沉槽27,吸力面25形成有凸起28,从而提高轴流风叶2的强度,在不增大轴流风叶2质量的前提下,有效改善轴流风叶2高转速下的形变,同时还能增加轴流风叶2风量,提高轴流风机的性能,另外由于没有使用加强筋,有利于避免扰流的产生,有利于避免增大噪音量。

37.在一个实施方式中,沉槽27的表面平滑设置。

38.通过该实施方式,有利于增大轴流风叶2的风量,提高风机性能,也有利于在轴流风叶2制造过程中的脱模。

39.在一个实施方式中,沉槽27的深度沿叶根23至叶顶24逐渐由深变浅。

40.通过该实施方式,经过实验和模拟的验证,有利于增大轴流风叶2的风量,提高风机性能。

41.在一个实施方式中,沉槽27的深度沿前缘21至尾缘22逐渐由浅变深。

42.通过该实施方式,经过实验和模拟的验证,有利于增大轴流风叶2的风量,提高风机性能。

43.在一个实施方式中,沉槽27的深度的最大值在2.0至2.2mm。

44.沉槽27的深度过小,不能有效地提高轴流风叶2的强度;沉槽27深度过大,也会导致轴流风叶2强度的降低,因此经过实验和模拟的验证,沉槽27的深度的最大值在2.0至2.2mm范围内,最有利于提高轴流风叶2的强度。

45.通过该实施方式,经过实验和模拟的验证,沉槽27的深度的最大值在2.0至2.2mm时,最有利于提高轴流风叶2的强度。

46.在一个实施方式中,如图1和图4所示,叶片沿叶根23至叶顶24宽度逐渐变大;且弦29的长度逐渐变大,其中,弦29为叶片在同一径向截面上连接前缘21与尾缘22的线段。

47.通过该实施方式,有利于增大轴流风叶2的风量,提高风机性能。

48.在一个实施方式中,如图4所示,叶片安装角沿叶根23至叶顶24先逐渐变大后逐渐变小,安装角为弦29与水平面3的夹角。

49.通过该实施方式,可以有效提高轴流风叶2压力面26的静压,提高轴流风叶2做功能力,提高出口风速,增加轴流风叶2效率。

50.在一个实施方式中,如图4所示,安装角在叶根23至叶顶24的3/4处达到最大。

51.通过该实施方式,可以有效提高轴流风叶2压力面26的静压,提高轴流风叶2做功能力,提高出口风速,增加轴流风叶2效率。

52.在一个实施方式中,如图4所示,安装角在叶根23处的大小为12至15

°

,安装角在叶根23至叶顶24的1/2处的大小为16至20

°

,安装角在叶根23至叶顶24的3/4处的大小为22至25

°

,安装角在叶顶24处的大小为18至20

°

。

53.通过该实施方式,可以进一步提高轴流风叶2压力面26的静压,提高轴流风叶2做功能力,提高出口风速,增加轴流风叶2效率。

54.本实施方式还提供了一种轴流风机,该轴流风机包括上述的轴流风叶2。

55.利用该轴流风机,通过在其的轴流风叶2的压力面26设置沉槽27,吸力面25设置凸起28,从而提高轴流风叶2的强度,在不增大轴流风叶2质量的前提下,有效改善轴流风叶2高转速下的形变,同时还能增加轴流风叶2风量,提高轴流风机的性能,另外由于轴流风叶2

没有使用加强筋,有利于避免扰流的产生,有利于避免增大噪音量。

56.本实施方式还提供了一种电风扇,该电风扇包括上述的轴流风叶2。

57.利用该电风扇,通过在其的轴流风叶2的压力面26设置沉槽27,吸力面25设置凸起28,从而提高轴流风叶2的强度,在不增大轴流风叶2质量的前提下,有效改善轴流风叶2高转速下的形变,同时还能增加轴流风叶2风量,提高电风扇的性能,另外由于轴流风叶2没有使用加强筋,有利于避免扰流的产生,有利于避免增大噪音量。

58.实施例一

59.如图1至图3所示,本实施例提供了一种轴流风叶2,该轴流风叶2的叶片包括叶根23、叶顶24、前缘21和尾缘22,其中,叶根23与轮毂1连接,叶顶24远离轮毂1设置,前缘21位于轴流风叶2旋转方向的前端,尾缘22位于轴流风叶2旋转方向的后端,叶片面向气流的表面为吸力面25,叶片背向气流的表面为压力面26,轴流风叶2的前缘21和尾缘22沿着轴流风叶2旋转方向弯曲,轴流风叶2的压力面26形成有沉槽27,吸力面25形成有凸起28,沉槽27的侧壁沿叶片的边缘设置。

60.沉槽27的侧壁沿叶片的边缘设置,沉槽27分布在叶片主体的几乎全部区域。压力面26的沉槽27凸出于吸力面25形成了吸力面25的凸起28。叶片上压力面26任一点的沉槽27的深度几乎接近于该点吸力面25的凸起28的高度。

61.现有技术中,为防止轴流叶片在高转速下产生形变,一方面可以增加轴流风叶2叶片的厚度,从而提高轴流风叶2的强度,但材料成本高,轴流风叶2质量增大会使功率增大,电机成本也会增加;另一方面,也可以在轴流风叶2的叶片根部增加加强筋,增强叶根23的强度,改善叶根23附近的应力分布,防止高转速下轴流风叶2叶根23开裂,但并不能消除轴流叶片在高转速下发生的形变,同样,加强筋也会使轴流风叶2质量增大、材料成本升高,另外,加强筋附近易产生扰流,增大噪音量。

62.利用ansys进行分析,在相同转速的情况下,即1000rpm下,不设置沉槽27的轴流叶片的风量为52.93m3/h,扭矩为0.1087n.m,而设置沉槽27的轴流叶片的风量为57.53m3/h,扭矩为0.1245n.m,且设置沉槽27的轴流叶片的形变量只有不设置沉槽27的轴流叶片的形变量的约70%。通过设置沉槽27,可以有效改善轴流风叶2高转速下的形变,同时还能增加轴流风叶2风量,提高轴流风机的性能。

63.由于沉槽27、凸起28不会增大轴流风叶2的质量,不会增大材料成本,不会增大功率和风扇耗电量,也不用使用载荷更大的电机,有利于节约材料成本、节约电能、节约电机成本。

64.利用该轴流叶片,通过在其压力面26形成有沉槽27,吸力面25形成有凸起28,从而提高轴流风叶2的强度,在不增大轴流风叶2质量的前提下,有效改善轴流风叶2高转速下的形变,同时还能增加轴流风叶2风量,提高轴流风机的性能,另外由于没有使用加强筋,有利于避免扰流的产生,有利于避免增大噪音量。

65.实施例二

66.本实施例中,沉槽27的表面平滑设置,从而有利于增大轴流风叶2的风量,提高风机性能,也有利于在轴流风叶2制造过程中的脱模。

67.沉槽27的深度沿叶根23至叶顶24逐渐由深变浅,沉槽27的深度沿前缘21至尾缘22逐渐由浅变深,经过实验和模拟的验证,该结构有利于增大轴流风叶2的风量,提高风机性

能。

68.本实施例中,沉槽27的深度的最大值在2.0至2.2mm。

69.沉槽27的深度过小,不能有效地提高轴流风叶2的强度;沉槽27深度过大,也会导致轴流风叶2强度的降低,因此经过实验和模拟的验证,沉槽27的深度的最大值在2.0至2.2mm范围内,最有利于提高轴流风叶2的强度。

70.如图1和图4所示,本实施例中,叶片沿叶根23至叶顶24宽度逐渐变大;且弦29的长度逐渐变大,其中,弦29为叶片在同一径向截面上连接前缘21与尾缘22的线段,从而有利于增大轴流风叶2的风量,提高风机性能。

71.如图4所示,叶片安装角沿叶根23至叶顶24先逐渐变大后逐渐变小,安装角为弦29与水平面3的夹角,安装角在叶根23至叶顶24的3/4处达到最大,从而可以有效提高轴流风叶2压力面26的静压,提高轴流风叶2做功能力,提高出口风速,增加轴流风叶2效率。

72.优选地,如图4所示,安装角在叶根23处的大小为12至15

°

,安装角在叶根23至叶顶24的1/2处的大小为16至20

°

,安装角在叶根23至叶顶24的3/4处的大小为22至25

°

,安装角在叶顶24处的大小为18至20

°

,从而可以进一步提高轴流风叶2压力面26的静压,提高轴流风叶2做功能力,提高出口风速,增加轴流风叶2效率。

73.实施例三

74.本实施例还提供了一种轴流风机,该轴流风机包括上述的轴流风叶2。

75.利用该轴流风机,通过在其的轴流风叶2的压力面26设置沉槽27,吸力面25设置凸起28,从而提高轴流风叶2的强度,在不增大轴流风叶2质量的前提下,有效改善轴流风叶2高转速下的形变,同时还能增加轴流风叶2风量,提高轴流风机的性能,另外由于轴流风叶2没有使用加强筋,有利于避免扰流的产生,有利于避免增大噪音量。

76.实施例四

77.本实施例还提供了一种电风扇,该电风扇包括上述的轴流风叶2。

78.利用该电风扇,通过在其的轴流风叶2的压力面26设置沉槽27,吸力面25设置凸起28,从而提高轴流风叶2的强度,在不增大轴流风叶2质量的前提下,有效改善轴流风叶2高转速下的形变,同时还能增加轴流风叶2风量,提高电风扇的性能,另外由于轴流风叶2没有使用加强筋,有利于避免扰流的产生,有利于避免增大噪音量。

79.在本发明的描述中,需要理解的是,术语“上”、“下”、“底”、“顶”、“前”、“后”、“内”、“外”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

80.虽然在本文中参照了特定的实施方式来描述本发明,但是应该理解的是,这些实施例仅仅是本发明的原理和应用的示例。因此应该理解的是,可以对示例性的实施例进行许多修改,并且可以设计出其他的布置,只要不偏离所附权利要求所限定的本发明的精神和范围。应该理解的是,可以通过不同于原始权利要求所描述的方式来结合不同的从属权利要求和本文中所述的特征。还可以理解的是,结合单独实施例所描述的特征可以使用在其他所述实施例中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。