1.本发明涉及镀膜技术领域,特别涉及一种镀膜方法、光伏电池以及镀膜设备。

背景技术:

2.光伏电池(太阳能光伏电池)是一种将太阳能转化为电能的电池,因其安全环保等诸多优势,而被普遍认为是一种具有发展前景的可再生电池。已知的技术当中,为了提高光电转换效率,通过在基底(例如硅片)镀减反射膜以及钝化膜以提高光电转换效率,已知的减反射膜以及钝化膜材料通常包括三氧化二铝膜、二氧化硅膜、氮氧化硅膜和氮化硅膜等,通常采用pecvd(等离子增强化学气相沉积)技术制备,设备结构复杂、生产成本高。

技术实现要素:

3.本发明旨在至少解决已知技术中存在的技术问题之一。为此,本发明提出了一种镀膜方法,能够简化镀膜工艺,降低镀膜陈本。此外,本发明还提出了基于该镀膜方法获得的光伏电池,以及实施该镀膜方法的镀膜设备。

4.根据本发明第一方面实施例的镀膜方法,用于光伏电池的基底的镀膜,包括:第一工序,在管式lpcvd装置的反应室内,至少通入锌源以及第一氧源,并使其发生反应,在所述基底的表面的至少一面,沉积并生成氧化锌膜。

5.根据本发明实施例的镀膜方法,至少具有如下有益效果:不仅能够实现在光伏电池的基底上制备出氧化锌膜,而且设备成本适中,镀膜工艺简单,可大规模量产。

6.在一些实施例中,在所述第一工序中,所述反应室内的温度为110℃~250℃,压力为50pa~500pa。

7.在一些实施例中,所述锌源选自有机锌化合物的一种或者多种;所述第一氧源选自氧化性气体以及水蒸气中的一种或者多种;所述锌源的载气和稀释所述第一氧源的载气,分别选自氮气以及氩气中的一种或者多种。

8.在一些实施例中,所述有机锌化合物包括:二乙基锌。

9.在一些实施例中,在选择二乙基锌作为所述锌源、选择氧气作为所述第一氧源的情况下,二乙基锌的流量为0.2g~1.8g/min,二乙基锌的载气的流量为500sccm~5000sccm,氧气的流量为200sccm~1000sccm,稀释氧气的载气的流量为10000sccm~40000sccm。

10.在一些实施例中,在选择二乙基锌作为所述锌源、选择水蒸气作为所述第一氧源的情况下,二乙基锌的流量为0.2g~1.8g/min,二乙基锌的载气的流量为500sccm~5000sccm,水蒸气的流量为300sccm~3000sccm,稀释水蒸气的载气的流量为10000sccm~40000sccm。

11.在一些实施例中,所述氧化锌膜的膜厚沉积速度为0.5nm~4nm/min。

12.在一些实施例中,还包括:第二工序,在所述管式lpcvd装置的反应室内,通入铝源以及第二氧源,并使所述铝源和所述第二氧源发生反应,以在所述基底的表面的至少一面,

沉积并生成氧化铝膜。

13.在一些实施例中,在所述第二工序中,所述反应室内的温度为170℃~250℃,压力为50pa~500pa。

14.在一些实施例中,所述铝源选自有机铝化合物的一种或者多种;所述第二氧源选自氧化性气体以及水蒸气中的一种或者多种;所述铝源的载气和稀释所述第二氧源的载气,分别选自氮气以及氩气中的一种或者多种。

15.在一些实施例中,所述有机铝化合物包括:三甲基铝。

16.在一些实施例中,在选择三甲基铝作为所述铝源、选择氧气作为所述第二氧源的情况下,三甲基铝的流量为0.2g~1.8g/min,三甲基铝的载气的流量为200sccm~1000sccm,氧气的流量为1000sccm~5000sccm,稀释氧气的载气的流量为0sccm~5000sccm。

17.在一些实施例中,所述氧化铝膜的膜厚沉积速度为0.1nm~0.4nm/min。

18.在一些实施例中,交替进行所述第一工序和所述第二工序,以在所述基底的表面的至少一面形成交替层叠的多层所述氧化锌膜和多层所述氧化铝膜。

19.在一些实施例中,还通入硼源,并使所述锌源、所述第一氧源以及所述硼源发生反应,以在所述基底的表面的至少一面,沉积并生成掺杂硼的氧化锌膜。

20.在一些实施例中,所述硼源选自硼烷,在选择硼烷作为硼源、选择水蒸气作为所述第一氧源的情况下,硼烷的流量为20sccm~1500sccm,硼烷的体积为水蒸气的体积的3%~40%。

21.根据本发明第三方面实施例的光伏电池,包括基底,所述基底的表面的至少一面,具有通过所述的镀膜方法沉积并生成的掺杂铝的氧化锌膜。

22.根据本发明实施例的光伏电池,至少具有如下有益效果:本发明的光伏电池能够以适中的成本制备获得,且能够提升光电转换效率。

23.在一些实施例中,所述掺杂铝的氧化锌膜的膜厚为30nm~150nm。

24.在一些实施例中,所述氧化锌膜中掺杂的铝为氧化铝膜,所述氧化锌膜和所述氧化铝膜分别在所述基底的表面,交替层叠多层。

25.在一些实施例中,单层所述氧化锌膜的膜厚为2nm~20nm,单层所述氧化铝膜的膜厚为0.2nm~2nm。

26.在一些实施例中,所述基底的表面包括正面和背面,所述正面交替层叠多层所述氧化锌膜和多层所述氧化铝膜;所述背面沉积一层所述氧化锌膜。

27.根据本发明第四方面实施例的光伏电池,包括基底,所述基底的表面的至少一面,具有通过所述的镀膜方法沉积并生成的掺杂硼的氧化锌膜。

28.根据本发明实施例的光伏电池,至少具有如下有益效果:本发明的光伏电池能够以适中的成本制备获得,且能够提升光电转换效率。

29.根据本发明第五方面实施例的镀膜设备,可用于执行所述的镀膜方法,包括:管式lpcvd装置的反应室;石英舟,用于载置光伏电池的基底;推舟部,用于将所述石英舟送入所述反应室或者从所述反应室取出;加热部,用于控制所述反应室内的温度;真空系统部,用于控制所述反应室内的压力;气源控制部,用于往所述反应室内通入工艺气体;锌源供应部,用于往所述反应室内通入所述锌源;氧源供应部,用于往所述反应室内通入所述第一氧

源;废气处理部,用于处理所述反应室内的废气与热气。

30.根据本发明实施例的镀膜设备,至少具有如下有益效果:不仅能够实现在光伏电池的基底上制备出氧化锌膜,而且设备成本适中,镀膜工艺简单,可大规模量产。

31.在一些实施例中,还包括铝源供应部,所述铝源供应部往所述反应室内通入铝源。

32.在一些实施例中,所述石英舟设置为水平地载置所述基底,所述石英舟包括舟托架以及分别和所述舟托架连接的多个子舟。

33.在一些实施例中,所述真空系统部设置有泵前过滤器。

附图说明

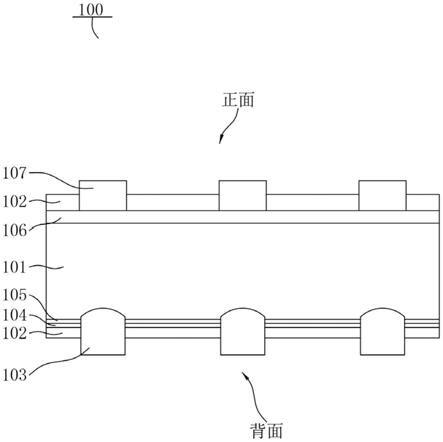

34.图1是基于本发明的镀膜方法所制备的光伏电池的一种实施例的示意图。

35.图2基于本发明的镀膜方法所制备的光伏电池的另一种实施例的示意图。

36.图3基于本发明的镀膜方法所制备的光伏电池的又一种实施例的示意图。

37.图4是本发明的镀膜设备的一种实施例的示意图。

38.图5是石英舟的一种实施例的示意图。

39.图6是泵前过滤器的一种实施例的示意图。

具体实施方式

40.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

41.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

42.在本发明的描述中,若干的含义是一个或者多个,多个或者多层的含义是两个或者两层以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

43.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

44.氧化锌是宽禁带半导体材料,禁带宽度高达3.37ev,大于可见光的光子能3.1ev,因此光透射率很高,具有良好的光学特性,在可见光区域透射率可高达90%以上。此外,通过掺杂施主元素,可使其电阻率大幅降低,而对透光性几乎没有影响。

45.另外,除了良好的透光性、低电阻性能之外,氧化锌还具备原料易得价廉及环保无毒的优点,有广阔潜力成为更理想的镀膜材料。

46.基于这些见解,本发明人在不断进行反复试错的基础上,成功设计出基于管式lpcvd(low pressure chemical vapor deposition;低压力化学气相沉积法)装置,在光伏电池100的基底101上镀氧化锌膜102的镀膜方法。

47.图1是基于本发明的镀膜方法所制备的光伏电池100的一种实施例的示意图,图2是光伏电池100a的示意图,图3是光伏电池100b的示意图,作为光伏电池100,具有基底101(p型硅基体),基底101的表面具有正面和背面,基底101的背面具有:背面电极103、背面氧化锌钝化层(即通过下述的镀膜方法制备的氧化锌膜102层)、背面第一氧化铝钝化层104(为了和下述的氧化铝膜108进行区分,称为第一氧化铝)、背面氧化硅钝化层105,基底101的正面具有:扩散发射极106、正面氧化锌钝化层(即通过上述的镀膜方法制备的氧化锌膜102、掺杂铝的氧化锌膜110(例如由氧化铝膜108和氧化锌膜交错层叠多层而形成)、掺杂硼的氧化锌膜109的至少一种)以及正面电极107。

48.图4是镀膜设备200的示意图,以下基于图1至图3的光伏电池100、100a、100b,并辅助参照图4,对本发明的镀膜方法进行说明。

49.根据本发明第一方面实施例的镀膜方法,用于光伏电池100的基底101的镀膜,包括:第一工序,在管式lpcvd(low pressure chemical vapor deposition;低压力化学气相沉积法)装置的反应室201内,至少通入锌源以及第一氧源,并使其发生反应,在基底101的表面(例如正面或者反面)的至少一面,沉积并生成氧化锌膜102。

50.通过本实施例的镀膜方法,不仅能够实现在光伏电池100的基底101上制备出氧化锌膜102,而且设备成本适中,镀膜工艺简单,可大规模量产。

51.可以想到的是,本实施例的光伏电池100的基底101可以选择硅片。

52.在一些实施例中,在第一工序中,反应室201内的温度为110℃~250℃,压力为50pa~500pa。

53.在一些实施例中,锌源选自有机锌化合物的一种或者多种,优选二乙基锌(dez)。

54.第一氧源选自氧化性气体例如氧气、二氧化氮等以及水蒸气中的一种或者多种,优选地,作为氧化性气体,第一氧源可以选择氧气,此外,第一氧源也可以选择水蒸气。

55.锌源的载气和稀释第一氧源的载气,分别选自氮气以及氩气中的一种或者多种。优选地,锌源的载气选择氮气,同样地,稀释第一氧源的载气,也可以氮气。

56.尽管只要能够用于生产氧化锌膜102,有机锌化合物具体种类并不特别限定,但是,从成本的角度来说,优选二乙基锌(dez)。二乙基锌在常温常压下,为无色透明液体。当遇到氧气时,发生剧烈反应,生产氧化锌和二氧化碳,其反应式如化学式1所示:

57.[化学式1]

[0058]

zn(c2h5)2 7o2==zno 4co2 5h2o

[0059]

此外,当遇到水时,容易发生水解反应,生产氧化锌和乙烷,其反应式如化学式2所示:

[0060]

[化学式2]

[0061]

zn(c2h5)2 h2o==zno 2c2h6[0062]

此外,由于二乙基锌容易获得,且较为廉价,因此,在本实施例中,通过使用二乙基锌,不仅能够降低成本,而且能够使镀膜方法的工艺更加简单。

[0063]

具体地,在一些实施例中,为了提高镀膜效果,在选择二乙基锌作为锌源、选择氧气作为第一氧源的情况下,二乙基锌的流量为0.2g~1.8g/min,二乙基锌的载气的流量为500sccm~5000sccm,氧气的流量为200sccm~1000sccm,稀释氧气的载气的流量为10000sccm~40000sccm。具体地,由于氧源和二乙基锌的反应剧烈,因此,通过分别将二乙

基锌的流量、二乙基锌的载气的流量、氧气的流量以及稀释氧气的载气的流量控制在上述范围内,能够更加容易地控制镀膜的过程,提高镀膜效果。此外,通过将二乙基锌的流量、二乙基锌的载气的流量、氧气的流量以及稀释氧气的载气的流量控制在上述范围内,能够使氧化锌膜102的膜厚沉积速度为0.5nm~4nm/min,从而进一步提高氧化锌膜102的沉积并生成的效果。

[0064]

具体地,在一些实施例中,为了提高氧化锌膜102的沉积并生成的效果,也可以设置为:在选择二乙基锌作为锌源、选择水蒸气作为第一氧源的情况下,二乙基锌的流量为0.2g~1.8g/min,二乙基锌的载气的流量为500sccm~5000sccm,水蒸气的流量为300sccm~3000sccm,稀释水蒸气的载气的流量为10000sccm~40000sccm。由此,通过分别将二乙基锌的流量、二乙基锌的载气的流量、水蒸气的流量以及稀释水蒸气的载气的流量控制在上述范围内,能够更加容易地控制镀膜的过程,提高镀膜效果。此外,通过分别将二乙基锌的流量、二乙基锌的载气的流量、水蒸气的流量以及稀释水蒸气的载气的流量控制在上述范围内,能够使氧化锌膜102的膜厚沉积速度为0.5nm~4nm/min,从而进一步提高氧化锌膜102的沉积并生成的效果。

[0065]

在一些实施例中,为了优化氧化锌膜102的表面形貌、电学和光学性能,还包括:第二工序,在所述管式lpcvd装置的反应室201内,通入铝源以及第二氧源,并使铝源和第二氧源发生反应,以在基底101表面的至少一面,沉积并生成氧化铝膜108。通过设计第二工序,能够形成掺杂铝的氧化锌膜110,不仅能够通过矫正掺杂比例,从而优化氧化锌膜102的表面形貌、电学和光学性能,例如调整电阻率,而且成本相对低,容易制备。

[0066]

在一些实施例中,可以在通过第一工序在基底101表面生成至少一层氧化锌膜102后,执行第二工序从而形成掺杂铝的氧化锌膜110,即:通入铝源和第二氧源,在氧化锌膜102的表面,沉积并生成氧化铝膜108。由于可以直接在管式lpcvd装置制备氧化铝膜108,因此,能够容易地实施氧化锌膜102掺杂铝的工序(第二工序),此外,氧化铝膜108的品质效果也更好。

[0067]

此外,也可以先执行第二工序后再执行第一工序从而形成掺杂铝的氧化锌膜110,即:通入铝源和第二氧源,在基底101的表面,沉积并生成氧化铝膜108后,然后执行第一工序,从而在氧化铝膜108的表面,沉积并生成氧化锌膜102。

[0068]

在一些实施例中,在第二工序中,反应室201内的温度为170℃~250℃,压力为50pa~500pa。

[0069]

在一些实施例中,铝源选自有机铝化合物的一种或者多种,优选三甲基铝(tma)。

[0070]

在一些实施例中,第二氧源选自氧化性气体例如氧气、二氧化氮等以及水蒸气中的一种或者多种,优选氧气。

[0071]

在一些实施例中,铝源的载气和稀释第二氧源的载气,分别选自氮气以及氩气中的一种或者多种,铝源的载气优选氮气,同样地,稀释第二氧源的载气也优选氮气。

[0072]

在一些实施例中,为了提高氧化铝膜108的沉积并生成的效果,在选择三甲基铝作为铝源、选择氧气作为第二氧源的情况下,三甲基铝的流量为0.2g~1.8g/min,三甲基铝的载气的流量为200sccm~1000sccm,氧气的流量为1000sccm~5000sccm,稀释氧气的载气的流量为0sccm~5000sccm。由此,通过分别将三甲基铝的流量、三甲基铝的载气的流量、氧气流量的流量以及稀释氧气的载气的流量设置在上述范围内,能够使氧化铝膜108的膜厚沉

积速度为0.1nm~0.4nm/min,提高氧化铝膜108的沉积并生成的效果。

[0073]

在一些实施例中,交替进行第一工序和第二工序,以在基底101的表面的至少一面形成包含交替层叠的多层氧化锌膜102和多层氧化铝膜108的掺杂铝的氧化锌膜110。例如,在基底101的表面生成一层氧化锌膜102后,继续生成一层氧化铝膜108;在生成一层氧化铝膜108后,继续生成一层氧化锌膜102。如此地交替层叠多层氧化锌膜102和多层氧化铝膜108。或者,在基底101的表面生成一层氧化铝膜108后,继续生成一层氧化锌膜102;在生成一层氧化锌膜102后,继续生成一层氧化铝膜108。如此地交替层叠多层氧化铝膜108和多层氧化锌膜102。

[0074]

另外,尽管以通过使氧化锌膜102掺杂铝,从而优化氧化锌膜102的表面形貌、电学和光学性能的例子进行了说明,但是并非限定于此,例如,氧化锌也可以掺杂硼。具体地,在一些实施例中,在第一工序中,还通入硼源,并使锌源、第一氧源以及硼源发生反应,以在基底101表面的至少一面,沉积并生成掺杂硼的氧化锌膜109。生成掺杂硼的氧化锌膜109的反应式例如如化学式3所示:

[0075]

[化学式3]

[0076]

zn(c2h5)2 4h2o b2h6→

zno 2c2h6 b2o3 4h2[0077]

在一些实施例中,硼源选自硼烷例如气体硼烷,在选择气体硼烷例如乙硼烷作为硼源、选择水蒸气作为第一氧源的情况下,气体硼烷的流量为20sccm~1500sccm,气体硼烷的体积为水蒸气的体积的3%~40%。

[0078]

此外,尽管说明了在基底101(硅片)的表面的至少一面镀氧化锌膜102、掺杂铝的氧化锌膜110以及掺杂硼的氧化锌膜109的至少一种的制备的镀膜方法,但是,作为光伏电池100的制备方法中,并不止包括上述的镀膜方法。具体地,光伏电池100的制备流程可以如下进行:

[0079]

硅片清洗制绒

→

磷扩散形成pn结

→

激光掺杂n型层

→

去磷硅玻璃和背面抛光

→

热氧化沉积背面氧化硅钝化层105

→

沉积背面第一氧化铝(为了与氧化铝膜108区分,称为第一氧化铝)钝化层104

→

沉积背面氧化锌钝化层(即氧化锌膜102)

→

沉积正面氧化锌钝化层(即氧化锌膜102)

→

背面激光开槽接触区

→

背面印刷

→

正面印刷

→

高温烧结

→

恢复炉。

[0080]

在该制备流程中,可以通过上述的镀膜方法,在背面以及正面沉积并生成氧化锌钝化层,并且背面和正面的氧化锌钝化层,均可以是氧化锌膜102、掺杂铝的氧化锌膜110以及掺杂硼的氧化锌膜109的至少一种。

[0081]

此外,还可以根据不同的需求做一些调整,例如:取消沉积背面第一氧化铝钝化层104,或局部增加沉积氮化硅膜、氮氧化硅膜和二氧化硅膜等。

[0082]

根据上述的镀膜方法,可用于制造光伏电池100。

[0083]

继续参照图1,根据本发明第二方面实施例的光伏电池100,包括基底101,基底101的表面(例如后述的正面、背面)的至少一面,具有通过上述的镀膜方法沉积并生成的氧化锌膜102。

[0084]

在本实施例中,光伏电池100能够以适中的成本制备获得,且能够提升光电转换效率。

[0085]

可以想到的是,基底101可以选择硅片。

[0086]

例如,基底101的表面包括正面和背面,且正面和背面均生成氧化锌膜102。具体

地,氧化锌膜102可以作为减反射膜,在基底101的正面沉积并生成,也可以作为钝化膜,在基底101的背面沉积并生成。当在基底101的正面形成减反射膜时,能够提高正面的透光率,并降低正面的光的反射率。当在背面形成钝化膜时,能够形成良好的内反射机制,从而正面以及背面均提高了硅片的光照吸收率,减少光学损失。此外,在电学特性方面,可以降低载流子的复合,进而延长少数载流子寿命,提高电池片的输出功率。由此,提升了电池片的光电转换效率。

[0087]

在一些实施例中,氧化锌膜102的膜厚为30nm~150nm。具体地,例如,作为基底101的硅片的背面的氧化锌膜102的厚度为30nm~150nm,硅片的正面的氧化锌膜102的厚度也为30nm~150nm。

[0088]

继续参照图2,根据本发明第三方面实施例的光伏电池100a,包括基底101,基底101的表面(例如正面和背面)的至少一面,具有通过上述的镀膜方法沉积并生成掺杂铝的氧化锌膜110。

[0089]

在本实施例中,本发明的光伏电池100a能够以适中的成本制备获得,此外,由于掺杂了铝,因此能够优化其光电综合性能。

[0090]

在一些实施例中,掺杂铝的氧化锌膜110的膜厚为30nm~150nm。具体地,例如,硅片的背面的掺杂铝的氧化锌膜110的厚度,和硅片的正面的掺杂铝的氧化锌膜110的厚度,均可以为30nm~150nm。

[0091]

在一些实施例中,为容易地形成掺杂铝的氧化锌膜110,氧化锌膜102中掺杂的铝为氧化铝膜108,氧化锌膜102和氧化铝膜108在基底101的表面,交替层叠。例如,在基底101的表面生成一层氧化锌膜102后,继续生成一层氧化铝膜108;在生成一层氧化铝膜108后,继续生成一层氧化锌膜102。如此地交替层叠。当然,也可以先生成氧化铝膜108,然后再生成氧化锌膜102。

[0092]

在一些实施例中,为了进一步容易生成氧化锌膜102以及氧化铝膜108,提高镀膜的效果,优化掺杂铝的氧化锌膜110的光电综合性能,单层氧化锌膜102的膜厚为2nm~20nm,单层氧化铝膜108的膜厚为0.2nm~2nm。

[0093]

在一些实施例中,为了优化掺杂铝的氧化锌膜110的光电综合性能,基底101(硅片)的正面和背面,均交替层叠多层氧化锌膜102和多层氧化铝膜108。尽管并不特别限定,但是,这些多层氧化锌膜102和多层氧化铝膜108的总厚度优选为30nm~150nm。

[0094]

在一些实施例中,也可以是,正面交替层叠多层氧化锌膜102和多层氧化铝膜108(总厚度优选为30nm~150nm);背面沉积一层氧化锌膜102,其中,氧化锌膜102的厚度为30nm~150nm。此外,在各实施例中,第一氧化铝钝化层104的厚度可以为5nm~15nm。

[0095]

继续参照图3,根据本发明第四方面实施例的光伏电池100b,包括基底101,基底101的表面(例如正面和背面)的至少一面,通过上述的镀膜方法沉积并生成掺杂硼的氧化锌膜109。

[0096]

根据本发明实施例的光伏电池100b,至少具有如下有益效果:本发明的光伏电池100能够以较低的制备成本,不仅实现正面高透光率,而且能够优化其光电综合性能。

[0097]

继续参照图4,以下对执行上述镀膜方法的镀膜设备200进行说明。

[0098]

根据本发明第五方面实施例的镀膜设备200,包括:管式lpcvd装置的反应室201、石英舟202、推舟部203、加热部204、真空系统部205、气源控制部206、锌源供应部207、氧源

供应部224以及废气处理部208。其中,石英舟202用于载置光伏电池100的基底101;推舟部203用于将石英舟202送入反应室201或者从反应室201取出;加热部204控制反应室201内的温度;真空系统部205用于控制反应室201内的压力;气源控制部206用于往反应室201内通入工艺气体;锌源供应部207用于往反应室201内通入锌源;氧源供应部224用于往反应室201内通入氧源;废气处理部208用于处理反应室201内的废气与热气。

[0099]

根据本发明实施例的镀膜设备200,至少具有如下有益效果:不仅能够实现在光伏电池100的基底101上制备出氧化锌膜102,而且设备成本适中,镀膜工艺简单,可大规模量产。

[0100]

在本实施例中,由于管式lpcvd装置不仅能够制备出良好的绒面结构,提升光伏电池100的品质,而且,管式lpcvd装置的工艺气体更加容易精确地控制,此外,也更加容易调整气体流量以及工艺温度。因此,通过使用管式lpcvd装置的反应室201,能够更加容易地实现光伏电池100的基底101制备出高品质的氧化锌膜102。

[0101]

可以想到的是,在本实施例中,镀膜设备200还包括计算机控制系统209,计算机控制系统209可以采用工业平板触控计算机进行控制,通过发出控制信号,有效地控制设备的各阀门(未图示)的开启或者关闭,流量的开启或者关闭,流量的大小控制,推舟的动作,温度的升降等。此外,该计算机控制系统209还搭载有可存储生产信息、工艺参数等的数据的控制软件,并可通过开放数据给工厂管理中心,方便管理者对设备运行状态、工艺运行结果的掌控。

[0102]

图5是石英舟202的一种实施例的示意图,参照图5,在一些实施例中,石英舟202设置为水平地载置基底101。具体地,作为基底101的硅片水平平行排布,并且,可以和工艺气体(例如锌源、氧源)的进气及排气的流向平行。由此,能够使工艺气体流动更加容易、顺畅且稳定,另外,也能够使工艺气体更均匀地和硅片接触并发生反应,从而大幅提升硅片的表面镀膜品质及工艺气体的利用率。

[0103]

在一些实施例中,石英舟202包括舟托架210以及分别和舟托架210连接的多个子舟211。具体地,石英舟202水平地载置基底(硅片)101,且采用分体式设计,通过设置多个子舟211(小舟),并使用紧固结构212例如卡槽结构,将各子舟211精确地定位并固定到舟托架210上。通过采用这种分体式设计,能够在降低石英舟202制造成本的同时,提高石英舟202的精度,从而确保被载置在石英舟202上的各硅片的位置精度一致。此外,由于各子舟211通过例如卡槽结构等安装到舟托架210,因此,也容易地单独更换损坏的子舟211,容易维护。

[0104]

在一些实施例中,推舟部203可以选择推舟净化柜,推舟进化柜设置了用于保持石英舟202的保持结构,保持结构安装在传动机构上,通过机械手驱动,从而将石英舟202送入反应室201,或者从反应室201中将石英舟202取出。保持结构可以根据石英舟202的形状而进行适配,传动机构可以选择例如丝杆传动、皮带传动等。此外,可以选择组合了传动机构和电机驱动机构的滑台模组作为机械手。

[0105]

在一些实施例中,加热部204可以选择例如加热炉体柜,内置在反应室201内,由此,控制工艺过程中的反应室201内部的温度。

[0106]

真空系统部205,真空系统部205可以选择真空泵213等,用于对反应室201内部进行抽真空,确保工艺过程中的真空氛围。

[0107]

图6是泵前过滤器214的示意图,参照图6,在一些实施例中,为了防止真空泵213堵

塞,真空系统部205设置有泵前过滤器214。具体地,泵前过滤器214设置在真空泵213之前,通过真空管路215和反应室201连通。泵前过滤器214包括:进气口216、水瓶217、气动阀218、进水口219、加热组件220、冷却组件221、过滤板222以及排气口223。反应室201内的尾气从进气口216进入泵前过滤器214的内腔。水瓶217的气动阀218打开,气态水通过进水口219进入泵前过滤器214的内腔。加热组件220具有温度控制及温度检测功能,可以有效调控泵前过滤器214的内部温度,从而将水蒸气与尾气调控到容易发生反应的温度,促进残余的二乙基锌和水蒸气充分反应并生成氧化锌。然后,通过冷却组件221对气体进行降温,一方面使生成的氧化锌容易地附着在过滤板222上,另一方面使流向真空泵213的气体温度降低,而不容易在真空泵213发生反应。进一步地,泵前过滤器214的内腔可以设置较多的过滤板222以阻挡气体流动,从而有效的使粉尘阻留在过滤板222上,最终大幅减少真空泵213粉尘堵塞问题。

[0108]

在本实施例中,由于在管式lpcvd装置中进行氧化锌的镀膜时,可能会产生较多的氧化锌粉尘,通过在真空系统部205的真空泵213之前设置泵前过滤器214,能够防止粉尘堵塞真空泵213,进而避免真空泵213损坏。

[0109]

继续参照图5,在一些实施例中,气源控制部206可以选择气源柜,通过气源柜排布各路工艺气路,例如作为氧源的氧气气路,作为载气的氮气气路等。

[0110]

在一些实施例中,锌源供应部207可以选择二乙基锌源柜,将液态二乙基锌源转化为气态源,并输送至反应室201。

[0111]

在一些实施例中,氧源供应部224,当采用水蒸气作为氧源的时候,氧源供应部224可以选择水柜,将液态纯水转化为水蒸气,并输送至反应室201。此外,当采用氧气作为氧源的时候,氧源供应部224可以选择通过工厂外围集中供气等,通过气源控制部206的氧气气路,输送至反应室201。

[0112]

在一些实施例中,废气处理部208可以选择废气柜,废气柜可以设置炉门机构(未图示),通过驱动装置例如气缸驱动炉门的平移和旋转,从而控制反应室201的密封或者打开,并同时收集炉门打开时炉口冒出的残余工艺废气与热气等,并对这些残余工艺废气和热气进行集中排放,从而减少工艺废气、废液等对炉口的腐蚀和污染。

[0113]

此外,在一些实施例中,为了在硅片上制备掺杂铝的氧化锌膜110,还包括铝源供应部225,铝源供应部225往反应室201内通入铝源。具体地,铝源供应部225可以选择三甲基铝源柜,通过将液态三甲基铝源转化为气态源,并输送至反应室201。

[0114]

此外,在一些实施例中,还包括硼源供应部,硼源供应部往反应室201内供应硼源。具体地,硼源供应部可以选择硼烷瓶或者通过工厂外围集中供气,通过气源控制部206(气源柜)的气路被输送至反应室201。

[0115]

根据本发明的镀膜设备200所执行的镀膜方法,得到的在基底101的表面具有氧化锌膜102,掺杂铝的氧化锌膜110以及掺杂硼的氧化锌膜109,能够实现如下的效果,例如:

[0116]

(1)反射率可降低至2.5%以下,相对常规氮化硅膜的5%左右,反射率具有明显优势,这个特性对光学减反射非常有利,适合用于光伏电池的正面减反射膜。

[0117]

(2)通过调整掺杂比例,电阻率可低至0.001ω

·

cm级别,远低于常规perc电池,这个特性对降低电阻及增加少子寿命非常有利,适合用于光伏电池的背钝化膜。

[0118]

(3)双面的氧化锌镀膜电池,相对常规perc电池,开路电压提升5.6%,短路电流提

升3.5%,填充因子提升2.3%,各项性能均有提升。

[0119]

(4)前电极光电转换效率提升8.21%,背电极转换效率提升3.28%,合计转换效率提升11.49%。

[0120]

(5)在铝或硼不同掺杂比例的工艺条件下,电池的光学及电学性能发生明显变化,这个特性对于不同用途电池需求的情况,具有光电性能的灵活可调整性。

[0121]

(6)在膜厚大于500nm后,可通过不同比例的硼掺杂,可制备具有良好陷光结构的表面形貌,进而通过反射、折射和散射,将入射光线分散到各个角度,从而增加光在太阳电池中的光程,使光吸收增加。这个特性对于光伏电池未来的发展需求,有一定可预见性应用前景。

[0122]

综上所述,根据本发明的镀膜方法以及镀膜设备成本适中,工艺简单,可大规模量产,制备出的氧化锌镀膜,具备正面高透光率、背面高反射率、低电阻及光电性能灵活可调整性等优良的综合性能,进而简化现有光伏电池的结构及制造流程,最终实现降低成本及提升光电转换效率的良好效果。

[0123]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0124]

尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。