1.本发明涉及橡胶制造技术领域,更具体地说是一种用于双单体式胶料的挤出分离装置及分离方法。

背景技术:

2.目前,随着经济的快速发展,橡胶的应用越来越广泛,止水带用于施工缝、变形缝等接缝处防水,目前基建工程、水利、地铁等行业所用止水带产品多为橡胶材料。

3.而在挤出工艺中,由于橡胶是弹性体,有许多不可控因素导致成品尺寸不稳定或力学性能不满足要求,主要影响因素是挤出速度、物料温度等。且目前国内止水带生产设备胶条传送的路径很长,胶片输送过程中温度损失大,造成生产耗时长,废品率较高,导致企业生产成本增高,产能低。

4.经检索,关于胶片输送过程中温度损失大造成废品率高的问题,目前已有相关专利公开,例如,中国专利申请,申请号为:cn201410269514.7,公开日为:2014年9月10日的发明专利,公开了一种三辊压延机供胶挤出机机头,包括由机头动模和机头定模构成的模体,所述机头定模设于销钉冷喂料挤出机的机头筒口,所述机头动模设于开合模装置上,合模状态下,所述模体由锁模装置锁紧,所述机头动模上开设弧形向下、左右对称的小半圆弧形、或半圆弧形、或大半圆弧形的机头口型,所述机头口型的弧长对应于宽幅挤出胶条的宽度,弧宽对应于宽幅挤出胶条的厚度;向三辊压延机供胶的供料架设于宽幅挤出胶条的挤出路径上,其位置对应于宽幅挤出胶条的摊平展开处。该方案的不足之处在于:该方案中的挤出机只能挤出一条胶条,工作效率较低,并在挤出过程中,弧形状胶条是通过胶条的自身重力,在重力作用下逐渐摊平展开成为平整的宽幅挤出胶条,因而该方案不适用于同时挤出两条半圆弧形的胶条,由于半圆弧形的胶条的上半部分在重力作用下会向下塌陷,并不会向两侧平展,造成废品率高。

技术实现要素:

5.1.发明要解决的技术问题

6.针对现有胶条加工装置工作效率低并且不适用于同时制备两条半圆弧形的胶条的问题,本发明设计了一种用于双单体式胶料的挤出分离装置及分离方法,对出胶口的形状进行改进,并针对出胶口的形状增设分离机构和压制机构,对挤出的胶料进行快速分离和压制,保证胶料不会塌陷,并保证半成品胶料在挤出运输过程中不会因为位置相互干涉而造成互黏现象,大大提高了胶条制备的效率,提高了产品质量。

7.2.技术方案

8.为达到上述目的,本发明提供的技术方案为:

9.一种用于双单体式胶料的挤出分离装置,包括挤出机和可拆卸安装在其上的机头,所述机头的下方安装有输送辊;所述机头上可拆卸安装有口型板,所述口型板上对称开设有两个出胶口;沿着胶料运输的方向,还包括依次设置的分离机构和压制机构,所述分离

机构和所述压制机构均可拆卸安装在所述输送辊上,所述分离机构与所述出胶口的形状相适配。

10.由于挤出机的型号基本相同,因此对口型板上的出胶口的形状进行改进,并将改进后的口型板安装在挤出机上,使现有的挤出机能够挤出宽度符合要求的胶料,挤出机挤出的胶料的温度通常在70℃~90℃之间,分离机构先对挤出机挤出的高温胶料进行分离,防止高温胶料塌陷重叠,经过分离机构分离后的胶料仍在70℃~90℃之间,压制机构再对分离后的高温胶料进行压制,得到所需宽度的胶料,并且整个加工过程不需要对胶料进行加热。

11.进一步的技术方案,所述口型板为圆形板,其上开设的出胶口的形状均为弧形口,弧形的出胶口可以使挤出的胶料的宽度达到最大化。

12.进一步的技术方案,所述分离机构包括在所述机头的后方依次排列的分离器ⅰ和分离器ⅱ,从挤出机挤出的胶料先通过分离器ⅰ进行初步分离,再通过分离器ⅱ进行彻底分离,经过连续两次分离后的胶料,能够彻底分离。

13.进一步的技术方案,所述分离器ⅰ包括底座ⅰ、支架ⅰ、上分离器ⅰ和下分离器ⅰ,所述底座ⅰ可拆卸安装在所述输送辊上,所述支架ⅰ固定在所述底座ⅰ上;所述上分离器ⅰ设有两个,其上端均与所述支架ⅰ固定连接,且两个上分离器ⅰ之间的夹角为锐角;所述下分离器ⅰ也设有两个,其下端均固定在所述底座ⅰ上,两个下分离器ⅰ平行设置;分离器ⅰ可以对胶料进行初步分离,并且上分离器ⅰ对胶料的顶部能够起到一定的支撑作用,有效防止胶料塌陷。

14.进一步的技术方案,两个上分离器ⅰ之间的夹角为30

°

~90

°

,此角度设计可以对胶料起到很好的分离作用,并且在胶料输送过程中不会对胶料产生划痕。

15.进一步的技术方案,所述分离器ⅱ包括底座ⅱ、支架ⅱ、上分离器ⅱ和下分离器ⅱ,所述底座ⅱ可拆卸安装在所述输送辊上,所述支架ⅱ固定在所述底座ⅱ上;所述上分离器ⅱ设有两个,其上端均与所述支架ⅱ固定连接;所述下分离器ⅱ也设有两个,其下端均固定在所述底座ⅱ上;两个上分离器ⅱ之间的距离为80~100mm,且两个上分离器ⅱ和两个下分离器ⅱ两两相互平行;上分离器ⅱ能够对胶料的顶部起到一个向外的水平作用力,使胶料向外部倾倒,使胶料平铺在输送辊上,使胶料进行彻底分离。

16.进一步的技术方案,所述压制机构包括底座ⅲ、支架ⅲ和压辊,所述底座ⅲ可拆卸安装在所述输送辊上,所述支架ⅲ固定在所述底座ⅲ上,所述压辊安装在所述支架ⅲ上,所述压辊的高度可以根据挤出机挤出的胶料的高度进行调节。

17.进一步的技术方案,所述输送辊由沿着水平方向等间距排布的若干个辊构成,输送辊的表面光滑,输送胶料时不会对胶料造成磨损,保证胶料的质量。

18.一种用于双单体式胶料的分离方法,采用上述挤出分离装置,分离步骤如下:

19.步骤一:挤出,由挤出机从出胶口挤出两个形状相同的半圆弧形的胶料;

20.步骤二:初步分离,由挤出机挤出的胶料由输送辊输送至分离器ⅰ,其顶部由人工牵引至上分离器ⅰ上,其底部与下分离器ⅰ接触;

21.步骤三:二次分离,经过初步分离后的胶料由输送辊输送至分离器ⅱ,其顶部由人工牵引与上分离器ⅱ接触,其底部与下分离器ⅱ接触;

22.步骤四:压合,经过两次分离后的胶料由输送辊输送至压制机构进行压合。

23.3.有益效果

24.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

25.(1)本发明的一种用于双单体式胶料的挤出分离装置及分离方法,对挤出机口型板上的出胶口的形状进行改进,使现有的挤出机能够挤出宽度符合要求的胶料,挤出机挤出的胶料的温度通常在70℃~90℃之间,分离机构先对挤出机挤出的高温胶料进行分离,防止高温胶料塌陷重叠,经过分离机构分离后的胶料仍在70℃~90℃之间,压制机构再对分离后的高温胶料进行压制,从而得到所需宽度的胶料,保证半成品胶料在挤出过程中不会因为位置相互干涉而造成互黏现象,大大改善了宽度较大模压橡胶制品的投料难度,提高了产品质量,并且整个加工过程较为快速因而不需要对胶料进行加热。

26.(2)本发明的一种用于双单体式胶料的挤出分离装置及分离方法,将出胶口的形状设计为弧形,可以最大限度的挤出所需半成品胶料的宽度,并且挤出机可以同时挤出两个宽度一致的半成品胶料,并同时对两个胶料进行加工,有效提高了工作效率。

27.(3)本发明的一种用于双单体式胶料的挤出分离装置及分离方法,从挤出机挤出的胶料先通过分离器ⅰ进行初步分离,再通过分离器ⅱ进行彻底分离,经过连续两次分离后的胶料,能够彻底分离。

28.(4)本发明的一种用于双单体式胶料的挤出分离装置及分离方法,两个上分离器ⅰ不仅可以对胶料的顶部起到一定的支撑作用,防止胶料塌陷,还可以引导胶料向外侧倾倒;同时,上分离器ⅰ和下分离器ⅰ共同作用,可以引导胶料运输至分离器ⅱ中进行彻底分离。

29.(5)本发明的一种用于双单体式胶料的挤出分离装置及分离方法,两个上分离器ⅰ之间成60

°

夹角设计既可以对胶料起到很好的分离作用,又可以保证在胶料输送过程中上分离器ⅰ不会对胶料产生划痕,提高胶料的质量。

30.(6)本发明的一种用于双单体式胶料的挤出分离装置及分离方法,两个上分离器ⅱ之间的距离为80~100mm,在胶料运输过程中会胶料的顶部接触,可以施加给胶料一个明显的水平向外的作用力,可以更好的对胶料进行分离,再利用胶料自身的重力,使胶料在运输过程中平铺在输送辊上。

31.(7)本发明的一种用于双单体式胶料的挤出分离装置及分离方法,所述压辊的高度可以根据挤出机挤出的胶料的高度进行调节,当需要压制较厚的胶料时,根据需要适当调高压辊的高度;当需要压制较薄的胶料时,根据需要适当调低压辊的高度,因此,压制机构可以压制任意厚度的胶料,使用范围较广。

32.(8)本发明的一种用于双单体式胶料的挤出分离装置及分离方法,输送辊的表面较为光滑,输送胶料时不会对胶料的表面造成磨损,可以提高胶料的质量。

附图说明

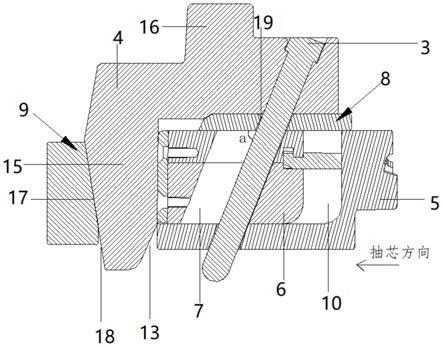

33.图1为本发明的挤出分离装置的结构示意图;

34.图2为本发明的挤出机的出料口处的结构示意图;

35.图3为本发明的分离器ⅰ的结构示意图;

36.图4为本发明的分离器ⅰ的侧视图;

37.图5为本发明的分离器ⅱ的结构示意图;

38.图6为本发明的分离器ⅱ的侧视图;

39.图7为本发明的压制机构的结构示意图;

40.图8为本发明的压制机构的侧视图。

41.图中:

42.1、挤出机;

43.2、机头;21、口型板;22、出胶口;

44.3、输送辊;

45.4、分离器ⅰ;41、底座ⅰ;42、支架ⅰ;43、上分离器ⅰ;44、下分离器ⅰ;

46.5、分离器ⅱ;51、底座ⅱ;52、支架ⅱ;53、上分离器ⅱ;54、下分离器ⅱ;

47.6、压制机构;61、底座ⅲ;62、支架ⅲ;63、压辊;

48.7、胶料。

具体实施方式

49.为进一步了解本发明的内容,结合附图对本发明作详细描述。

50.实施例1

51.本实施例的一种用于双单体式胶料的挤出分离装置及分离方法,如图1至图8所示,包括挤出机1和可拆卸安装在其上的机头2,所述机头2的下方安装有输送辊3;所述机头2上可拆卸安装有口型板21,所述口型板21上对称开设有两个出胶口22;沿着胶料7运输的方向,还包括依次设置的分离机构和压制机构6,所述分离机构和所述压制机构6均可拆卸安装在所述输送辊3上,所述分离机构与所述出胶口22的形状相适配。

52.现有的挤出机1的型号基本相同,挤出机1上可拆卸安装有机头2,根据机头2和挤出机1的型号以及机头2的磨损程度可以对应更换机头2,并且机头2上可拆卸安装有口型板21,现有的口型板21的形状基本为圆形板,而口型板21上又开设有左右对称的两个出胶口22。因此,挤出机1可以同时挤出两条形状相同的胶条,分离机构和压制机构根据挤出机1挤出的胶料7的形状进行设计,分离机构对两条胶条同时进行分离,分离过后的胶料7由压制机构进行压合。

53.通常情况下,由挤出机1挤出的胶料7的温度通常在70℃~90℃之间,由于温度较高,因此胶料7易塌陷变形,而分离机构与挤出机1之间的距离不超过200mm,压制机构6位于分离机构后方400-500mm,根据挤出的胶料7的重量,胶料7的运输速度为5-10cm/s,由此可以看出,胶料7的挤出和分离速度均较快,因此,在工作时,经挤出机1挤出的胶料直接经分离机构进行分离,使分离后胶料7平展在输送辊3上,防止高温胶料7因自身重力而塌陷重叠。经过分离机构分离后的胶料7的形状仍带弧度,不符合生产要求,并且由于分离速度较快,分离过后的胶料7仍在70℃~90℃之间,通过压制机构6再对铺在输送辊3上的高温胶料7进行压制,从而可以使胶料7平铺在输送辊3上,从而得到符合要求的并且达到所需宽度的胶料7。

54.由于输送辊3的长度不超过1米,而整个挤出、分离以及压制过程均比较快,因此可以保证加工过程中胶料7一直保持在较高的温度状态下。根据胶料7的特性,温度越高,胶料7越柔软,因此将胶料7保持在70℃~90℃之间,可以使胶料7易于形变,并且分离机构的设置位置可以使胶料挤出后直接进行分离,使胶料7不会因自身重力而快速塌陷,并且分离机构可以保证胶料7在挤出过程中不会因为位置相互干涉而造成互黏现象,大大改善了宽度

较大模压橡胶制品的投料难度,提高了产品质量。

55.实施例2

56.本实施例的一种用于双单体式胶料的挤出分离装置及分离方法,基本结构同实施例1,不同和改进之处在于:如图2所示,所述口型板21为圆形板,其上开设有对称的两个出胶口22,所述出胶口22的形状均为弧形口。

57.现有的口型板21的形状基本为圆形板,因此,将出胶口22的形状设计为弧形口,弧形口的弧长对应挤出的半成品胶料7的宽度,弧宽对应挤出的半成品胶料7的厚度,因此可以根据需要的半成品的胶料7的宽度以及厚度相应的改变出胶口22的弧长和弧宽,因此,通过将出胶口22设计为半圆弧形可以最大限度的挤出所需半成品胶料7的宽度,本实施例中出胶口22的弧长在65~200mm之间,根据需要制作的橡胶制品的类型进行选择,适用于制备止水带等橡胶制品。并且通过在口型板21上左右对称开设有两个出胶口22,在工作时,挤出机1可以同时挤出两个宽度一致的半成品胶料7,并同时对两个胶料7进行加工,有效提高了工作效率。

58.实施例3

59.本实施例的一种用于双单体式胶料的挤出分离装置及分离方法,基本结构同实施例2,不同和改进之处在于:如图1、图3、图4、图5和图6所示,所述分离机构包括在所述机头2的后方依次排列的分离器ⅰ4和分离器ⅱ5。

60.分离器ⅰ4与挤出机1的机头2之间距离为50~100mm,因此,从挤出机1挤出的胶料7直接通过分离器ⅰ4进行初步分离,不会使胶料7塌陷,分离器ⅰ4和分离器ⅱ5之间的距离为50~100mm,经过分离器ⅰ4分离后的胶料7再通过分离器ⅱ5进行二次分离,经过连续两次分离后的胶料7,能够彻底分离。

61.实施例4

62.本实施例的一种用于双单体式胶料的挤出分离装置及分离方法,基本结构同实施例3,不同和改进之处在于:如图1、图3和图4所示,所述分离器ⅰ4包括底座ⅰ41、支架ⅰ42、上分离器ⅰ43和下分离器ⅰ44,所述底座ⅰ41可拆卸安装在所述输送辊3上,所述支架ⅰ42固定在所述底座ⅰ41上;所述上分离器ⅰ43设有两个,其上端均与所述支架ⅰ42固定连接,且两个上分离器ⅰ43之间的夹角为锐角;所述下分离器ⅰ44也设有两个,其下端均固定在所述底座ⅰ41上,两个下分离器ⅰ44平行设置。

63.所述分离器ⅰ4可根据需要进行安装,并且底座ⅰ41的安装不会影响胶料7的运输。上分离器ⅰ43和下分离器ⅰ44均包括轴心和多个滚筒,多个滚筒套设在轴心上且滚筒可以在轴心上灵活转动,上分离器ⅰ43和下分离器ⅰ44的滚筒均为尼龙材质,其耐热性以及耐磨性均符合要求,其他部位为45#钢或性能相近的金属材质,45#钢的耐磨性以及硬度均较好,上分离器ⅰ43和下分离器ⅰ44的轴心均通过内六角螺栓或焊接分别组装在支架ⅰ42和底座ⅰ41上,并且上分离器ⅰ43的长度根据需要制备的胶料7的宽度进行设计,制备胶料7的长度越长,所需上分离器ⅰ43的轴心的长度也越长,反之亦然。

64.初步分离过程为:挤出机1挤出的胶料7由输送辊3输送至分离器ⅰ4,其顶部由人工牵引与上分离器ⅰ43接触,胶料7的底部与下分离器ⅰ44接触。由于挤出机1挤出的胶料7有一对,而上分离器ⅰ43和下分离器ⅱ44也设有一对,因此,胶料7运输过程中,左侧的胶料7的顶部与左侧的上分离器ⅰ43接触,左侧的胶料7的底部与左侧的下分离器ⅰ44接触,右侧的胶料

7的顶部与右侧的上分离器ⅰ43接触,右侧的胶料7的底部与右侧的下分离器ⅰ44接触。

65.分离器ⅰ4具体的分离过程为:由于上分离器ⅰ43的滚筒可以在轴心上灵活转动,在胶料7挤出运输过程中,两个上分离器ⅰ43的滚筒会随着胶料7运输的方向进行相应的转动,并且两个上分离器ⅰ43的旋转方向相反,例如,左侧的上分离器ⅰ43为逆时针转动,右侧的上分离器ⅰ43为顺时针转动,或左侧的上分离器ⅰ43为顺时针转动,右侧的上分离器ⅰ43为逆时针转动。分离器ⅰ4左侧的上分离器ⅰ43会对左侧的胶料7起到分离和运输导向的作用,右侧的上分离器ⅰ43会对右侧的胶料7起到分离和运输导向的作用,两个上分离器ⅰ43各自工作互不影响。并且左侧的下分离器ⅰ44的旋转方向与左侧的上分离器ⅰ43的旋转方向一致,同理,右侧的下分离器ⅰ44的旋转方向与右侧的上分离器ⅰ43的旋转方向一致,两个下分离器ⅰ44的旋转方向也为相反的。因此,左侧的下分离器ⅰ44可以对左侧的胶料7起到运输导向的作用,右侧的下分离器ⅰ44可以对右侧的胶料7起到运输导向作用,两个下分离器ⅰ44各自作用互不影响,并且下分离器ⅰ44的设置可以隔绝左右两个半圆弧形的胶料7的底部互黏。转动的滚筒可以减小上分离器ⅰ43和下分离器ⅰ44与胶料7之间的阻力,从而在胶料7的运输过程中,既不会阻碍胶料7的运输,又不会对胶料7产生划痕,并且通过上分离器ⅰ43和下分离器ⅰ44的协同作用,共同完成对胶料7的分离和运输作用。

66.需要特别说明的是,由于两个上分离器ⅰ43之间的夹角为锐角,倾斜设置的上分离器ⅰ43可以给胶料7的顶部一定的斜向上的支撑力,从而能够有效防止胶料7塌陷,同时也可以使胶料7分离一定的角度,因此,会使胶料7向外平展分离。

67.如图3所示,两个下分离器ⅰ44之间的距离为l2,如图2所示,两个出胶口22之间的距离为l1,l2和l1的距离相等均为10~20mm,从而从机头2挤出的胶料的底部可以与两个下分离器ⅰ44直接接触,从而旋转的下分离器ⅰ44对胶料7起到一个运输导向的作用,而旋转的上分离器ⅰ43也可以对胶料7起到一定的运输导向作用,从而可以使胶料7输送向分离器ⅱ5。

68.实施例5

69.本实施例的一种用于双单体式胶料的挤出分离装置及分离方法,基本结构同实施例4,不同和改进之处在于:如图3所示,两个上分离器ⅰ43之间的夹角为30

°

~90

°

,两个上分离器ⅰ43之间的夹角为30

°

时,虽然不会对胶料7产生划痕,但是在此角度下对胶料7的分离作用不明显,分离效果不好;而两个上分离器ⅰ43之间的夹角为90

°

时,对胶料7的分离作用较为明显,分离效果好,但是由于两个上分离器ⅰ43之间角度过大,并且胶料7输送过程中,两个上分离器ⅰ43是旋转工作的,因此会对胶料7产生划痕,造成胶料7的质量下降。因此,经过多次角度选择实验,本实施例中的优选角度为60

°

,两个上分离器ⅰ43可以对胶料7的顶部起到较好的支撑作用,并且在运输过程中会给胶料7一定的向外的作用力,使胶料7分离,因此,此角度设计既可以对胶料7起到很好的分离作用,又可以保证在胶料7输送过程中上分离器ⅰ43不会对胶料7产生划痕,保证胶料7的质量。

70.实施例6

71.本实施例的一种用于双单体式胶料的挤出分离装置及分离方法,基本结构同实施例5,不同和改进之处在于:如图1、图5和图6所示,所述分离器ⅱ5包括底座ⅱ51、支架ⅱ52、上分离器ⅱ53和下分离器ⅱ54,所述底座ⅱ51可拆卸安装在所述输送辊3上,所述支架ⅱ52固定在所述底座ⅱ51上;所述上分离器ⅱ53设有两个,其上端均与所述支架ⅱ52固定连接;

所述下分离器ⅱ54也设有两个,其下端均固定在所述底座ⅱ51上;两个上分离器ⅱ53之间的距离为80~100mm,且两个上分离器ⅱ53与两个下分离器ⅱ54两两相互平行。

72.所述分离器ⅱ5可根据需要进行安装,并且底座ⅱ51的安装也不会影响胶料7的运输。上分离器ⅱ53和下分离器ⅱ54均包括轴心和多个滚筒,多个滚筒套设在轴心上且滚筒可以在轴心上灵活转动,上分离器ⅱ53和下分离器ⅱ54的滚筒均为尼龙材质,其耐热性以及耐磨性均符合要求,其他部位为45#钢或性能相近的金属材质,45#钢的耐磨性以及硬度均较好,上分离器ⅱ53和下分离器ⅱ54通过内六角螺栓或焊接分别组装在支架ⅱ52和底座ⅱ51上,并且上分离器ⅱ53的长度根据需要制备的胶料7的宽度进行设计,制备胶料7的长度越长,所需上分离器ⅱ53的轴心的长度也越长,反之亦然。

73.由分离器ⅰ4分离的胶料7并没有完全分离,因此分离器ⅱ5对胶料7进行二次分离,从而可以使左右两侧的胶料7彻底分离。二次分离过程为:经初步分离后的胶料7由输送辊3输送至分离器ⅱ5,胶料7的顶部由人工牵引与上分离器ⅱ53接触,胶料7的底部与下分离器ⅱ54接触。同理,左侧的胶料7的顶部与左侧的上分离器ⅱ53接触,左侧的胶料7的底部与左侧的下分离器ⅱ54接触,右侧的胶料7的顶部与右侧的上分离器ⅱ53接触,右侧的胶料7的底部与右侧的下分离器ⅱ54接触。

74.具体的分离过程为:由于滚筒可以在轴心上灵活转动,两个上分离器ⅱ53的旋转方向与胶料7运输的方向相对应,因此两个上分离器ⅱ53的旋转方向是相反的,例如,左侧的上分离器ⅱ53为逆时针转动,右侧的上分离器ⅱ53为顺时针转动,或左侧的上分离器ⅱ53为顺时针转动,右侧的上分离器ⅱ53为逆时针转动。因此,左侧的上分离器ⅱ53会对左侧的胶料7起到分离和运输导向的作用,右侧的上分离器ⅱ53会对右侧的胶料7起到分离和运输导向的作用,两个上分离器ⅱ53各自工作互不影响。并且,在工作中,两个下分离器ⅱ54的旋转方向也为相反的,并且左侧的下分离器ⅱ54的旋转方向与左侧的上分离器ⅱ53的旋转方向一致,同理,右侧的下分离器ⅱ54的旋转方向与右侧的上分离器ⅱ53的旋转方向一致。因此,左侧的下分离器ⅱ54可以对左侧的胶料7起到运输导向的作用,右侧的下分离器ⅱ54可以对右侧的胶料7起到运输导向作用,两个下分离器ⅱ54各自作用互不影响,并且下分离器ⅱ54的设置可以隔绝左右两个半圆弧形的胶料7的底部互黏。而转动的滚筒可以减小上分离器ⅱ53和下分离器ⅱ54与胶料7之间的阻力,既不会阻碍胶料7的运输,又不会对胶料7产生划痕,并通过上分离器ⅱ53和下分离器ⅱ54的协同作用,共同完成对胶料7的分离和运输作用。

75.并且如图5所示,两个下分离器ⅱ54之间的距离l3为10~20mm,l3和l1、l2的距离均相等,从而经过分离器ⅰ4分离的胶料7的底部可以与两个下分离器ⅱ54直接接触,因此,旋转的下分离器ⅱ54可以对胶料7起到一个运输导向的作用,而旋转的上分离器ⅱ53也可以对胶料7起到一定的运输导向作用,从而可以使分离后的胶料7输送向压制机构6。

76.与分离器ⅰ4不同的是:两个上分离器ⅱ53平行设置,其设置方向与两个下分离器ⅱ54也相互平行。由于经过分离器ⅰ4分离后的胶料7会向两侧进行倾倒平展,胶料7顶部之间的距离会变大,若两个上分离器ⅱ53之间的距离太小,上分离器ⅱ53很可能无法与胶料7进行接触,因而无法对胶料7起到分离作用。因此,本实施例中,两个上分离器ⅱ53之间的距离为80~100mm,与分离器ⅰ4分离后的胶料7的顶部的开口形状相匹配。在胶料7运输过程至分离器ⅱ5时,两个上分离器ⅱ53会施加给胶料7的顶部一个明显的水平向外的作用力,使

胶料7更快的向外侧平展,对胶料7的分离效果更加明显,在胶料7的分离过程中,利用胶料7自身的重力,使胶料7在运输过程中平铺在输送辊3上,从而可以使胶料7彻底分离。

77.实施例7

78.本实施例的一种用于双单体式胶料的挤出分离装置及分离方法,基本结构同实施例6,不同和改进之处在于:如图1、图7和图8所示,所述压制机构6包括底座ⅲ61、支架ⅲ62和压辊63,所述底座ⅲ61可拆卸安装在所述输送辊3上,所述支架ⅲ62固定在所述底座ⅲ61上,所述压辊63安装在所述支架ⅲ62上。

79.所述压制机构6根据需要进行安装,并且底座的安装不会影响胶料7的运输。压制机构6与分离器ⅱ5之间的距离为400~500mm,此距离,可以使胶料7完全平展在输送辊2上后再经过压辊63进行压合。经过二次分离后的胶料7的两端翘起,不符合生产需求,因此,将压辊63设置在分离器ⅱ的后方,经过两次分离后的胶料7由输送辊3输送至压制机构6,对分离后的胶料7进行压合,以满足生产需求。

80.所述压辊63的高度可以根据挤出机1挤出的胶料7的高度进行调节,当需要压制较厚的胶料7时,根据需要适当调高压辊63的高度;当需要压制较薄的胶料7时,根据需要适当调低压辊63的高度,因此,压制机构6可以压制任意厚度的胶料7,使用范围较广。

81.实施例8

82.本实施例的一种用于双单体式胶料的挤出分离装置及分离方法,基本结构同实施例7,不同和改进之处在于:如图1所示,所述输送辊3由沿着水平方向等间距排布的若干个辊构成,输送辊3的表面较为光滑,输送胶料7时不会对胶料7的表面造成磨损,提高胶料7的质量。

83.以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。