1.本发明属冶金过程危废资源化处置技术领域,具体涉及一种以中和渣为造渣剂还原贫化转炉渣回收铜并稳态化固砷的方法。

2.

背景技术:

3.中和渣为铜火法冶炼烟气石灰脱硫后产生的废渣,其主要物相成分为硫酸钙、砷酸钙、硫酸铅等,若长期暴露于空气中,会被雨水溶出而对环境产生危害。目前国内外针对固体含砷中和渣的处置方式主要是将其进行固化/稳定化处理。固化/稳定化处置技术是指运用物理或化学的方法将重金属固体废弃物中有毒的重金属固定起來,或者将重金属转化成化学性质不活泼的形态,阻止其在环境中迁移、扩散等过程,从而降低重金属的毒害程度。该技术的技术原理是:(1)减少固液两相的接触面积;(2)减少固体在液体中的溶解度:(3)用惰性材料实现对有害重念属的物理包裹;(4)使重金属元素作为溶质原子溶入到某固体溶剂的晶格点阵中,形成代位、缺位或间隙固溶体。结合含砷中和渣的具体成分特点,固化技术中采用最多的是水泥固化、药剂固化和玻璃态固化三种。其中水泥固化主要是控制水灰比、成型压力、养护条件等参数因素,将砷固定与水泥结构中,药剂固化则是通过调整药剂添加量、ph、反应时间、温度等因素,将三价砷和五价砷由分子态转化为离子态进而实现固化。玻璃态固化则是指向含砷石膏渣添加适量石英经高温熔融后,将砷稳定于玻璃态尾渣中,该方法砷稳定效果较好,但成本偏高,应用推广难度大。另水泥固化和药剂固化产品,砷浸出稳定性相对玻璃态固化差,外界环境变化时,容易浸出,造成砷的二次污染。

4.转炉渣为铜火法冶金过程中产生的中间产物,主要成分为硅酸铁、四氧化三铁、金属铜及一些金属氧化物等,其中铜含量介于2.7-4.9%之间,回收价值巨大。目前转炉渣中铜回收方法主要有火法贫化法和湿法浸出法两种,火法贫化的核心思想在于降低渣中fe3o4的含量,通过降低其含量,降低渣的粘度和密度等,从而改善铜矿相在渣中的沉降条件,降低渣含铜。因此炉渣的熔炼贫化就是降低氧势、还原fe3o4的过程。

5.

技术实现要素:

6.针对上述存在的问题,本发明提供一种以中和渣为造渣剂还原贫化转炉渣回收铜并稳态化固砷的方法。该技术利用中和渣内钙物相在还原气氛下的有序转变和对转炉渣熔渣结构的重整,有效降低转炉渣贫化过程中熔渣粘度,促进铜的沉降富集,并过程中中和渣内砷以砷酸盐形式稳定封存于玻璃态贫化尾渣中,同步实现砷的稳态化固定。方法以废治废,同时具备流程短、成本低等优点,推广应用前景良好。

7.一种以中和渣为造渣剂还原贫化转炉渣回收铜并稳态化固砷的方法,通过以下技术方案实现:

(1)首先将转炉渣、中和渣和还原剂按照一定比例均匀混合,转炉渣和中和渣混料的质量比以cao/sio2计量,控制为cao/sio2介于1:1-1:2之间,还原剂和转炉渣混料的质量比控制为5%-15%;(2)将混合物料送入侧吹熔焚炉中,铜转炉渣开始还原贫化,控制天然气和氧气鼓入流量比例为1:(1.8-2),贫化温度为1150-1300℃,还原贫化时间为1-3h;(3)贫化过程中经沉降产生的铜由侧吹熔焚炉下部出铜口排出,炉渣经由侧吹熔焚炉出渣口排出,炉渣渣型控制为硅-铁-钙渣系,炉渣冷却方式为水淬或空冷,贫化过程中产生的烟气经过余热回收和烟气处理达标后排入大气。

8.本发明的有益效果是(1)本发明通过在转炉渣中添加中和渣,利用中和渣内钙物相在还原气氛下的有序转变和对转炉渣熔渣结构的重整,有效降低转炉渣贫化过程中熔渣粘度,促进铜的沉降富集;(2)本发明回收过程中中和渣内砷以砷酸盐形式稳定封存于玻璃态贫化尾渣中,同步实现砷的稳态化固定;(3)本发明的回收方法以废治废,并同时具备流程短、成本低等优点,推广应用前景良好。

附图说明

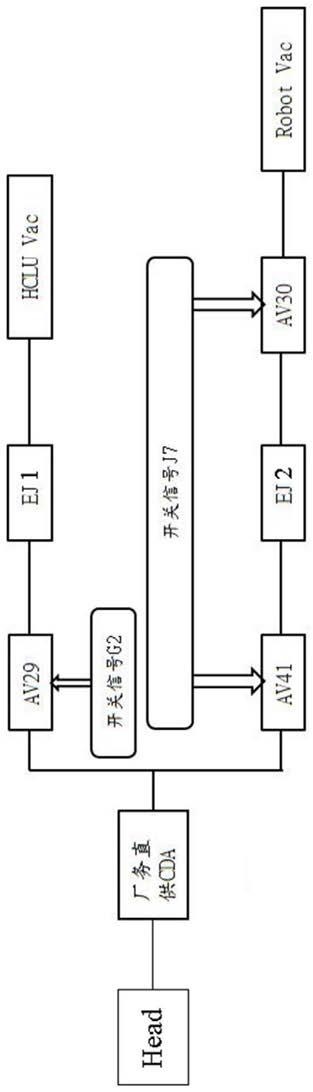

9.图1是本发明工艺流程图。

具体实施方式

10.下面通过实例对本发明给予进一步的说明,同时本发明不仅限于下述的实施案例。

11.实施例1如图1所示,采用某铜冶炼厂转炉渣和中和渣进行综合处理,其转炉渣中铜含量为4.72%,中和渣中砷含量为0.18%。将转炉渣、中和渣和阴极碳(还原剂)按照cao/sio2比为1:1和转炉渣/阴极碳(还原剂)比为1:0.05均匀混合后,送入侧吹熔焚炉中进行还原贫化,过程中控制还原贫化温度为1250℃、还原贫化时间2小时、天然气/空气流量比为1:1.9;还原贫化过程完成后,铜由侧吹熔焚炉下部出铜口排出,炉渣由侧吹熔焚炉出渣口排出,过程中产生的烟气经过余热回收、尾气处理达标后排入大气。处理完成后,贫化尾渣中铜含量可降至0.51%,实现了转炉渣中铜的高效回收,并砷在其中封存效率达88%,国标法尾渣中砷的浸出毒性值为0.6mg/l,远低于砷的浸出毒性鉴别标准(5mg/l),其余砷基本以砷化铜形式赋存于贫化所得粗铜中,本发明的回收方法实现了中和渣中砷的无害化处置。

12.实施例2如图1所示,采用某铜冶炼厂转炉渣和中和渣进行综合处理,其转炉渣中铜含量为3.24%,中和渣中砷含量为0.21%。将转炉渣、中和渣和生物质碳(还原剂)按照cao/sio2比为1:1.5和转炉渣/生物质碳(还原剂)比为1:0.08均匀混合后,送入侧吹熔焚炉中进行还原贫化,过程中控制还原贫化温度为1220℃、还原贫化时间3小时、天然气/空气流量比为1:2.0;还原贫化过程完成后,铜由侧吹熔焚炉下部出铜口排出,炉渣由侧吹熔焚炉出渣口排出,过

程中产生的烟气经过余热回收、尾气处理达标后排入大气。处理完成后,贫化尾渣中铜含量可降至0.48%,实现了转炉渣中铜的高效回收,并砷在其中封存效率达85%,国标法尾渣中砷的浸出毒性值为0.8mg/l,远低于砷的浸出毒性鉴别标准(5mg/l),其余砷基本以砷化铜形式赋存于贫化所得粗铜中,本发明的回收方法实现了中和渣中砷的无害化处置。

13.实施例3如图1所示,采用某铜冶炼厂转炉渣和中和渣进行综合处理,其转炉渣中铜含量为4.90%,中和渣中砷含量为0.18%。将转炉渣、中和渣和焦碳(还原剂)按照cao/sio2比为1:2和转炉渣/焦碳(还原剂)比为1:0.1均匀混合后,送入侧吹熔焚炉中进行还原贫化,过程中控制还原贫化温度为1300℃、还原贫化时间2.5小时、天然气/空气流量比为1:2.0;还原贫化过程完成后,铜由侧吹熔焚炉下部出铜口排出,炉渣由侧吹熔焚炉出渣口排出,过程中产生的烟气经过余热回收、尾气处理达标后排入大气。处理完成后,贫化尾渣中铜含量可降至0.42%,实现了转炉渣中铜的高效回收,并砷在其中封存效率达90%,国标法尾渣中砷的浸出毒性值为0.4mg/l,远低于砷的浸出毒性鉴别标准(5mg/l),其余砷基本以砷化铜形式赋存于贫化所得粗铜中,本发明的回收方法实现了中和渣中砷的无害化处置。

技术特征:

1.一种以中和渣为造渣剂还原贫化转炉渣回收铜并稳态化固砷的方法,其特征在于,包括如下步骤:(1)首先将转炉渣、中和渣和还原剂按照一定比例均匀混合,得到混合物料;(2)将步骤(1)的混合物料送入侧吹熔焚炉中,控制天然气和氧气鼓入流量,控制贫化温度和炉内气氛,铜转炉渣开始还原贫化;(3)贫化过程中经沉降产生的铜由侧吹熔焚炉下部出铜口排出,炉渣经由侧吹熔焚炉出渣口排出,贫化过程中产生的烟气经过余热回收和烟气处理达标后排入大气。2.根据权利要求1所述的以中和渣为造渣剂还原贫化转炉渣回收铜并稳态化固砷的方法,其特征在于:上述步骤(1)中转炉渣和中和渣混料的质量比以cao/sio2计量,控制为cao/sio2介于1:1-1:2之间。3.根据权利要求1所述的以中和渣为造渣剂还原贫化转炉渣回收铜并稳态化固砷的方法,其特征在于:上述步骤(1)中还原剂为碳基还原剂,所述碳基还原剂为焦炭、煤、废阴极碳、生物质炭中的一种或几种,所述还原剂的添加量以还原剂/转炉渣计量,控制为还原剂/转炉渣介于5%-15%之间。4.根据权利要求1所述的以中和渣为造渣剂还原贫化转炉渣回收铜并稳态化固砷的方法,其特征在于:上述步骤(2)中的贫化温度为1150-1300℃。5.根据权利要求1所述的以中和渣为造渣剂还原贫化转炉渣回收铜并稳态化固砷的方法,其特征在于:上述步骤(2)中的天然气和氧气比例为1:(1.8-2)。6.根据权利要求1所述的以中和渣为造渣剂还原贫化转炉渣回收铜并稳态化固砷的方法,其特征在于:上述步骤(2)中的还原贫化时间为1-3h。7.根据权利要求1所述的以中和渣为造渣剂还原贫化转炉渣回收铜并稳态化固砷的方法,其特征在于:上述步骤(3)中的贫化过程中炉渣渣型为硅-铁-钙渣系,炉渣冷却方式为水淬或空冷。

技术总结

一种以中和渣为造渣剂还原贫化转炉渣回收铜并稳态化固砷的方法,涉及危废资源化处置技术领域。将转炉渣、中和渣和还原剂按照一定比例均匀混合后,送入侧吹熔焚炉中进行还原贫化,侧吹熔焚炉内同步实现转炉渣内铁物相的可控性还原、铜的沉降富集回收和砷的稳态化固定。还原贫化过程完成后,铜由侧吹熔焚炉下部出铜口排出,炉渣由侧吹熔焚炉出渣口排出,过程中产生的烟气经过余热回收、烟气处理达标后排入大气。本发明利用中和渣内钙物相有效降低转炉渣贫化过程中熔渣粘度,促进铜的沉降富集,并中和渣内砷以砷酸盐形式稳定存在于玻璃态贫化尾渣中,同步实现砷的稳态化固定,工艺以废治废,并同时具备流程短、成本低等优点,推广应用前景良好。广应用前景良好。广应用前景良好。

技术研发人员:王春雨 李磊 王海洲 肖阳 周峰 张宗先 徐景壮 于宝国 田宝琪 李春青 郑志国

受保护的技术使用者:东华大学

技术研发日:2021.11.02

技术公布日:2022/1/25

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。