1.本发明涉及制动系统技术领域,尤其涉及一种具有双套电子制动助力模块的制动装置。

背景技术:

2.集成式电液制动系统具有集成度高、质量轻、响应迅速、控制精确、制动能量回收效率高等突出优点,目前已成为各大企业争相研发、推广的产品。其中代表产品有博世ipb、大陆mkc1、天合ibc等。

3.现有的集成式电液制动系统方案均适配乘用车车辆,对于大型大吨位车辆的适配支持很少,考虑到大型大吨位车辆所需液量大,可能需要双套集成式电液制动系统,但是,系统安装布置在制动踏板的前方、驾驶员脚部的上方,会造成安装空间受限,若改动车辆原空间结构布局,则成本高,周期长,性价比低。

4.为此,本发明的主要目的在于提供一种容易布置在大型大吨位车辆上的助力制动装置,该装置具有制动主缸模块和两套电子助力制动模块,根据不同车型灵活选择匹配1套或2套电子助力制动模块,并搭配制动主缸模块,空间布置自由,灵活度高,平台化程度高。

技术实现要素:

5.为了解决上述背景技术中所提到的技术问题,而提出的一种具有双套电子制动助力模块的制动装置。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种具有双套电子制动助力模块的制动装置,包括助力制动装置,所述助力制动装置包括制动主缸模块、第一助力制动模块和第二助力制动模块,所述第一助力制动模块和第二助力制动模块分别与制动主缸模块和轮缸连通;

8.所述制动主缸模块包括制动主缸,所述制动主缸上安装有主缸油壶res_mc、行程传感器模块、测试阀tsv和踏板连接杆,所述第一助力制动模块包括第一本体,所述第一本体上安装有第一油壶res1、第一活塞泵、第一电子控制单元、踏板模拟器pfs和第一阀装置,且第一阀装置用于控制第一本体内部油路的通断,第一电子控制单元用于控制第一活塞泵和第一阀装置,所述第二助力制动模块包括第二本体,所述第二本体上安装有第二油壶res2、第二活塞泵、第二电子控制单元和第二阀装置,所述第二阀装置用于控制第二本体内部油路的通断,所述第二电子控制单元用于控制第二活塞泵和第二阀装置。

9.作为上述技术方案的进一步描述:

10.所述第一阀装置包括第一隔离阀csv1、第二隔离阀csv2、第一控制阀psv1、第二控制阀psv2和踏板感觉模拟阀ssv,且它们分别配置在第一本体的内部油路中,以实现控制油路通断的目的;

11.所述第二阀装置包括第三隔离阀csv3、第四隔离阀csv4、第三控制阀psv3和第四控制阀psv4,且它们分别配置在第二本体的内部油路中,以实现控制油路通断的目的。

12.作为上述技术方案的进一步描述:

13.所述主缸油壶res_mc和第一油壶res1之间通过管路a连通,所述制动主缸模块和第一助力制动模块、第二助力制动模块之间分别通过管路b和管路c连通,所述第一助力制动模块和第二助力制动模块分别通过出油管路d1、d2、d3、d4与轮缸连通,为车轮制动器提供液压力,使车轮制动器执行制动。

14.作为上述技术方案的进一步描述:

15.所述第一本体上具有第一容纳孔、第二容纳孔、第一安装孔、第二安装孔和第三容纳孔,所述第一油壶res1的出油柱与第一容纳孔连接,所述第一活塞泵的输出端设置于第二容纳孔内,且第一活塞泵通过螺钉与第一安装孔的连接实现固定,所述第一电子控制单元通过螺钉与第二安装孔的连接实现固定,所述踏板模拟器pfs安装在第三容纳孔内,所述踏板模拟器pfs安装在第三容纳孔内,所述踏板模拟器pfs安装在第三容纳孔内,所述踏板模拟器pfs布置在第一本体和第一电子控制单元之间,且踏板模拟器pfs的凸出部分配置在第一电子控制单元的空腔内。

16.作为上述技术方案的进一步描述:

17.所述第一本体还包括进油接口1-b、出油接口1-d1和1-d2,所述第二本体还包括进油接口1-c、出油接口1-d3、1-d4,所述制动主缸上还包括第一出油口和第二出油口;

18.管路b的两端分别与进油接口1-b和第一出油口连接,管路c的两端分别与进油接口1-c和第二出油口连接,管路d1、d2的一端分别与出油接口1-d1和1-d2连接,另一端均通过esc1与轮缸连通,管路d3、d4的一端分别与出油出油接口1-d3、1-d4连接,另一端均通过esc2与轮缸连通。

19.作为上述技术方案的进一步描述:

20.所述测试阀tsv外侧设有线圈和连接元件,线圈和行程传感器模块通过线路连接ecu,实现通电和控制。

21.作为上述技术方案的进一步描述:

22.所述制动主缸靠近踏板连接杆的一侧安装有用于固定制动主缸模块的法兰。

23.作为上述技术方案的进一步描述:

24.所述制动主缸具有两个工作腔,分别为第一腔和第二腔,所述第一腔内设置有位移传感器pts,第二腔内设置有压力传感器ps_mc,所述第一活塞泵和第二活塞泵内分别设置有压力传感器ps1和压力传感器ps2。

25.综上所述,由于采用了上述技术方案,本发明的有益效果是:提出了一种应用于大型车辆上电子助力制动装置,该电子助力制动装置具有双套电子助力模块,可根据不同车型所需液量灵活选择匹配1套或2套电子助力制动模块,对于大吨位大液量车型,可配备制动主缸模块和两套电子助力制动模块,对于液量需求没有那么大的车型,可配备制动主缸模块和第一助力制动模块,且电子助力制动装置空间布置自由,应用车型广泛,灵活度高,平台化程度高,降低了生产制造成本。

附图说明

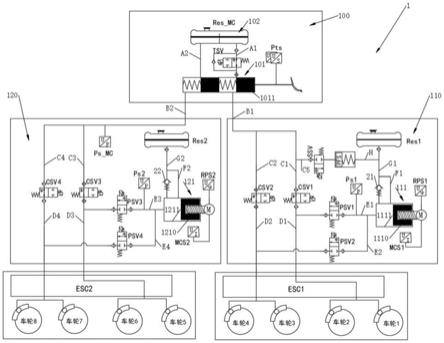

26.图1示出了根据本发明实施例提供的一种具有双套电子制动助力模块的制动装置的液压系统原理示意图;

27.图2示出了根据本发明实施例提供的一种具有双套电子制动助力模块的制动装置的立体结构示意图;

28.图3示出了根据本发明实施例提供的一种具有双套电子制动助力模块的制动装置的制动主缸模块的立体结构示意图;

29.图4示出了根据本发明实施例提供的一种具有双套电子制动助力模块的制动装置的第一本体的立体结构示意图;

30.图5示出了根据本发明实施例提供的一种具有双套电子制动助力模块的制动装置的第一本体及踏板模拟器pfs的立体结构示意图;

31.图6示出了根据本发明实施例提供的一种具有双套电子制动助力模块的制动装置的第二本体的立体结构示意图。

32.图例说明:

33.1、助力制动装置;100、制动主缸模块;101、制动主缸;1011、第一活塞杆;102、主缸油壶res_mc;103、第一出油口;104、第二出油口;105、行程传感器模块;106、线圈;107、连接元件;108、踏板连接杆;109、法兰;110、第一助力制动模块;111、第一活塞泵;1110、第一活塞;1111、第一建压缸;112、第一本体;113、第一电子控制单元;114、第一容纳孔;115、第二容纳孔;116、第一安装孔;117、第二安装孔;118、第三容纳孔;119、踏板模拟器pfs;120、第二助力制动模块;121、第二活塞泵;1210、第二活塞;1211、第二建压缸;122、第二本体;123、第二电子控制单元;21、第一单向阀;22、第二单向阀。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

35.实施例一

36.请参阅图1-6,本发明提供一种技术方案:一种具有双套电子制动助力模块的制动装置,包括助力制动装置1,助力制动装置1包括制动主缸模块100、第一助力制动模块110和第二助力制动模块120;

37.具体的,制动主缸模块100与第一助力制动模块110、第二助力制动模块120之间存在一定距离,第一助力制动模块110和第二助力制动模块120安装位置接近,且第一助力制动模块110、第二助力制动模块120布置高度高于制动主缸模块100,制动主缸模块100布置在制动踏板的前方、驾驶员脚部的上方,并通过踏板连接杆108与制动踏板连接,第一助力制动模块110和第二助力制动模块120布置在发动机机舱内部,合理利用车辆空间,提高布置灵活度;

38.制动主缸模块100包括制动主缸101,制动主缸101上安装有主缸油壶res_mc102、行程传感器模块105、测试阀tsv和踏板连接杆108,测试阀tsv为常开阀,下电时打开,上电时关闭,通过行程传感器模块105检测制动主缸101位置,通过测试阀tsv的开闭进行制动主缸101的密封性检测及排气,踏板连接杆108一端与制动踏板连接,另一端与制动主缸101内部活塞连接,在驾驶员踏下制动踏板时,踏板连接杆108被制动踏板推动而向前移动,踏板

连接杆108将制动踏板的移动传递给活塞,使活塞在制动主缸101内向前移动,改变缸体内的工作腔的大小从而产生液压力;

39.具体的,测试阀tsv外侧设有线圈106和连接元件107,线圈106和行程传感器模块105通过线路连接ecu,实现通电和控制,制动主缸101靠近踏板连接杆108的一侧安装有用于固定制动主缸模块100的法兰109;

40.第一助力制动模块110包括第一本体112,第一本体112上安装有第一油壶res1、第一活塞泵111、第一电子控制单元113、踏板模拟器pfs119和第一阀装置,且第一阀装置用于控制第一本体112内部油路的通断,第一电子控制单元113用于控制第一活塞泵111和第一阀装置;

41.具体的,第一油壶res1用于对第一助力制动模块110提供工作油液,第一油壶res1具有一个加注口、第一盖子、以及一个出油柱;

42.第一活塞泵111用于将电机的旋转运动转换为活塞直线运动的推力进而在第一建压缸1111内建立高压液体并将高压液体推至轮端,实现对轮缸的建压,第一活塞泵111具有电机、滚珠丝杠、第一活塞1110、以及容纳第一活塞1110的第一建压缸1111,第一活塞1110在电机驱动和滚珠丝杠的带动下能够沿着轴线在第一建压缸1111内进行滑动,压缩腔室中液体进入第一本体112油道内,进而输送至轮端;

43.第一阀装置包括第一隔离阀csv1、第二隔离阀csv2、第一控制阀psv1、第二控制阀psv2和踏板感觉模拟阀ssv,且它们分别配置在第一本体112的内部油路中,以实现控制油路通断的目的,其中,第一隔离阀csv1、第二隔离阀csv2为常开阀,下电时打开,上电时关闭,第一控制阀psv1、第二控制阀psv2为常闭阀,上电时打开,下电时关闭;

44.第一本体112上具有第一容纳孔114、第二容纳孔115、第一安装孔116、第二安装孔117和第三容纳孔118,第一油壶res1的出油柱与第一容纳孔114连接,第一活塞泵111的输出端设置于第二容纳孔115内,且第一活塞泵111通过螺钉与第一安装孔116的连接实现固定,第一电子控制单元113通过螺钉与第二安装孔117的连接实现固定,踏板模拟器pfs119安装在第三容纳孔118内,踏板模拟器pfs119安装在第三容纳孔118内,踏板模拟器pfs119布置在第一本体112和第一电子控制单元113之间,且踏板模拟器pfs119的凸出部分配置在第一电子控制单元113的空腔内;

45.具体的,踏板模拟器pfs119的轴线垂直于第一本体112配置,并固定在第一本体112上,踏板模拟器pfs119凸出的部分配置在第一电子控制单元113的空腔内,合理利用了第一电子控制单元113内部空间,造型美观;

46.具体的,第一本体112整体呈扁平长方体状,共有六个面,内部设有若干条油道,第一容纳孔114设置于第一本体112顶面1a上,第二容纳孔115设置于第一本体112厚度方向的前侧面5a上,第二安装孔117和第三容纳孔118设置于第一本体112厚度方向的后侧面6a上,第一电子控制单元113设置于第一本体112厚度方向的后侧面6a上,第一阀装置配置在第一本体112靠近第一电子控制单元113的后侧面6a上,进油接口1-b和出油接口1-d1、1-d2设置于第一本体112长度方向的端面3a上;

47.第二助力制动模块120包括第二本体122,第二本体122上安装有第二油壶res2、第二活塞泵121、第二电子控制单元123和第二阀装置,第二阀装置用于控制第二本体122内部油路的通断,第二电子控制单元123用于控制第二活塞泵121和第二阀装置;

48.具体的,第二本体122与第一本体112结构完全一致,整体呈扁平长方体状,共有六个面,内部设置有若干条油道,第二油壶res2设置于第二本体122顶面1b上,第二油壶res2用于为第二助力制动模块120提供工作油液,第二油壶res2具有一个加注口、第一盖子、以及一个出油柱,出油柱与第二本体122相连,油壶被固定第二本体122上;

49.第二活塞泵121设置于第二本体122厚度方向的前侧面5b上,第二活塞泵121用于将电机的旋转运动转换为活塞直线运动的推力进而在第二建压缸1211内建立高压液体并将高压液体推至轮端,实现对轮缸的建压,第二活塞泵121具有电机、滚珠丝杠、第二活塞1210、以及容纳第二活塞1210的第二建压缸1211,第二活塞1210在电机驱动和滚珠丝杠的带动下能够沿着轴线在第二建压缸1211内进行滑动,压缩腔室中液体进入第二本体122油道内,进而输送至轮端;

50.第二电子控制单元123设置于第二本体122厚度方向的后侧面6b上,第二阀装置配置在第二本体122靠近第二电子控制单元123的后侧面6b上,进油接口1-c和出油接口1-d3、1-d4设置于第二本体122长度方向的前端面3b上;

51.第二阀装置包括第三隔离阀csv3、第四隔离阀csv4、第三控制阀psv3和第四控制阀psv4,且它们分别配置在第二本体122的内部油路中,以实现控制油路通断的目的,其中,第三隔离阀csv3、第四隔离阀csv4为常开阀,下电时打开,上电时关闭,第三控制阀psv3和第四控制阀psv4为常闭阀,上电时打开,下电时关闭;

52.具体的,第一助力制动模块110和第二助力制动模块120结构及布置相似,不同的是,第一助力制动模块110较第二助力制动模块120设置有踏板模拟器pfs119,且助力制动装置1只有一个踏板模拟器pfs119,踏板模拟器pfs119用于在电子制动模式下,驾驶员推动制动主缸101的液体从而压缩踏板模拟器pfs119内部弹簧,对驾驶员提供反馈力以模拟踏板感觉;

53.主缸油壶res_mc102和第一油壶res1之间通过管路a连通,制动主缸模块100和第一助力制动模块110、第二助力制动模块120之间分别通过管路b和管路c连通,第一助力制动模块110和第二助力制动模块120分别通过出油管路d1、d2、d3、d4与轮缸连通,为车轮制动器提供液压力,使车轮制动器执行制动;

54.第一本体112还包括进油接口1-b、出油接口1-d1和1-d2,第二本体122还包括进油接口1-c、出油接口1-d3、1-d4,制动主缸101上还包括第一出油口103和第二出油口104,管路b的两端分别与进油接口1-b和第一出油口103连接,管路c的两端分别与进油接口1-c和第二出油口104连接,管路d1、d2的一端分别与出油接口1-d1和1-d2连接,另一端均通过esc1与轮缸连通,管路d3、d4的一端分别与出油出油接口1-d3、1-d4连接,另一端均通过esc2与轮缸连通;

55.制动主缸101具有两个工作腔,分别为第一腔和第二腔,第一腔内设置有位移传感器pts,第二腔内设置有压力传感器ps_mc,第一活塞泵111和第二活塞泵121内分别设置有压力传感器ps1和压力传感器ps2,其中,管路b与制动主缸101第一腔连通、管路c与制动主缸101第二腔连通,当驾驶员踩下制动踏板时,制动主缸101第一腔和第二腔压缩的制动液分别通过管路b和管路c进入到第一助力制动模块110和第二助力制动模块120,第一助力制动模块110和第二助力制动模块120提供的加压液体分别通过esc1、esc2后进入到轮缸,进而对车轮制动器提供液压力,使车轮制动器执行制动;

56.具体的,制动主缸101第一腔通过油路a1与主缸油壶res_mc102相连,且测试阀tsv设置在油路a1上,制动主缸101第二腔通过油路a2与主缸油壶res_mc102相连,第一助力制动模块100通过管路a为主缸油壶res_mc102提供油液;

57.制动主缸101第一腔通过管路b与第一助力制动模块110的第一本体112相连,管路b是油路b1的一部分,进入第一本体112后油道b1被分成三路,分别为油道c1、c2、c5,其中制动主缸101第一腔通过c1与第一隔离阀csv1相连、通过c2与第二隔离阀csv2相连、通过c5与踏板感觉模拟阀ssv相连,踏板模拟器pfs119通过油道h与第一油壶res1相连,第一活塞泵111通过油道f1和带有第一单向阀21的油道g1与第一油壶res1相连,第一活塞泵111分别通过油道e1、油道e2连接第一控制阀psv1、第二控制阀psv2,第一控制阀psv1和第一隔离阀csv1通过油道d1与esc1相连,第二控制阀psv2和第二隔离阀csv2通过油道d2与esc1相连,最后esc1通过多个管路与车轮1-4相连,其中,油道d1包括管路d1和第一本体112的部分油路,油道d2包括管路d2和第一本体112的部分油路;

58.制动主缸101第二腔通过管路c与第二助力制动模块120的第二本体122相连,管路c是油路b2的一部分,进入第二本体122后油道b2被分成二路,分别为油道c3、c4,其中,制动主缸101第二腔通过c3与第三隔离阀csv3相连、通过c4与第四隔离阀csv4相连,第二活塞泵121通过油道f2和带有第二单向阀22的油道g2与第二油壶res2相连,第二活塞泵121分别通过油道e3、油道e4连接第三控制阀psv3、第四控制阀psv4,第三控制阀psv3和第三隔离阀cvs3通过油道d3与esc2相连,第四控制阀psv4和第四隔离阀cvs4通过油道d4与esc2相连,最后esc2通过多个管路与车轮5-8相连,其中,油道d3包括管路d3和第二本体122的部分油路,油道d4包括管路d4和第二本体122的部分油路;

59.助力制动模式下,系统上电后,踏板感觉模拟阀ssv上电打开,驾驶员踩下制动踏板,制动主缸101的第一活塞杆1011向前运动,位移传感器pts检测到驾驶员的制动意图,第一隔离阀csv1、第二隔离阀csv2、第三隔离阀csv3、第四隔离阀csv4上电关闭,第一控制阀psv1、第二控制阀psv2、第三控制阀psv3、第四控制阀psv4上电打开,此时,制动主缸101的第一腔内的液体经过油道b1进入油道c1、c2和c5中,其中c5的液体进入到踏板模拟器pfs119,踏板模拟器pfs119基于制动主缸101产生的液压对制动踏板提供踏板模拟反力,从而能够模拟踏板感觉,制动主缸101的第二腔内的液体被密闭在油道c3和c4中,同时,第一助力制动模块110的第一活塞泵111及第二助力制动模块120的第二活塞泵121上电工作,第一活塞1110和第二活塞1210前进,当第一活塞1110越过油道f1后,且油道g1具有第一单向阀21,第一建压缸1111的油液无法进入第一油壶res1,第一活塞1110继续前进,第一建压缸1111内的加压液体进入到油道e1和油道e2,油道e1内的液体一路经过第一控制阀psv1、油道d1、esc1进入到轮端,对车轮1和车轮2进行制动,油道e2内的液体一路经过第二控制阀psv2、油道d2、esc1进入到轮端,对车轮3和车轮4进行制动,同时,当第二活塞1210越过油道f2后,且油道g2具有第二单向阀22,第二建压缸1211的油液无法进入第二油壶res2,第二活塞1210继续前进,第二建压缸1211内的加压液体进入到油道e3和油道e4,油道e3内的液体一路经过第三控制阀psv3、油道d3、esc2进入到轮端,对车轮5和车轮6进行制动,油道e4内的液体一路经过第四控制阀psv4、油道d4、esc2进入到轮端,对车轮7和车轮8进行制动;

60.当驾驶员松开踏板,轮端需要释放制动力,第一电子控制单元113和第二电子控制单元123分别控制第一活塞泵111和第二活塞泵121的电机进行反转,活塞回退,车轮1-4的

制动液从轮缸,经过esc1,一路经过油道d1和d2、第一控制阀psv1和第二控制阀psv2、油道e1和e2、第一活塞泵111、以及油道f1回到第一油壶res1,同时车轮5-8的制动液从轮缸,经过esc2,一路经过油道d3和d4、第三控制阀psv3和第四控制阀psv4、油道e3和e4、第二活塞泵121、以及油道f2回到第二油壶res2,此时4个隔离阀仍保持上电关闭状态;

61.如果系统发生某些故障无法上电,将进入常规制动模式,此时第一活塞泵111和第二活塞泵121不工作,踏板感觉模拟阀ssv下电关闭,第一隔离阀csv1、第二隔离阀csv2、第三隔离阀csv3、第四隔离阀csv4下电打开,第一控制阀psv1、第二控制阀psv2、第三控制阀psv3、第四控制阀psv4下电关闭,此时,制动主缸101第一腔内的液体,经过油道b1、一路经过油道c1、第一隔离阀csv1、油道d1、esc1进入到轮端,对车轮1和车轮2进行制动,同时,制动主缸101第一腔内的液体,经过油道b1、一路经过油道c2、第二隔离阀csv2、油道d2、esc1进入到轮端,对车轮3和车轮4进行制动,制动主缸101第二腔内的液体,经过油道b2、一路经过油道c3、第三隔离阀csv3、油道d3、esc2进入到轮端,对车轮5和车轮6进行制动,同时,制动主缸101第二腔内的液体,经过油道b2、一路经过油道c4、第四隔离阀csv4、油道d4、esc2进入到轮端,对车轮7和车轮8进行制动;

62.备份模式下驾驶员松开踏板,车轮1-4的制动液从轮缸,经过esc1,一路经过油道d1和d2、第一隔离阀csv1和第二隔离阀csv2、油道c1和c2、油道b1、制动主缸101第一腔、测试阀tsv、以及油道a1回到主缸油壶res_mc102,同时车轮5-8的制动液从轮缸,经过esc2,一路经过油道d3和d4、第三隔离阀cvs3和第四隔离阀、油道c3和c4、油道b2、制动主缸101第二腔、以及油道a2回到主缸油壶res_mc102,此时4个控制阀和模拟阀仍保持下电关闭状态;

63.esc主动增压模式下,驾驶员未踩下制动踏板,踏板感觉模拟阀ssv下电关闭,第一隔离阀csv1、第二隔离阀csv2、第三隔离阀csv3、第四隔离阀csv4下电打开,第一控制阀psv1、第二控制阀psv2、第三控制阀psv3、第四控制阀psv4下电关闭,此时,esc1和esc2将制动液从制动主缸101泵入轮缸,对车轮进行制动;

64.制动主缸101第一腔、制动主缸101第二腔、第一建压缸1111、第二建压缸1211、踏板模拟器pfs119分别经过油道a1、油道a2、油道f1、油道f2、油道h进行回液和补液,其中,第一建压缸1111、第二建压缸1211还可通过油道g1、油道g2进行补液,油道g1、油道g2上具有单向阀;

65.本发明相较于现有技术具有以下优点:

66.(1)根据不同车型灵活选择匹配1套或2套电子助力制动模块,并搭配制动主缸模块100,且制动主缸模块110和第一助力制动模块110、第二助力制动模块120可根据车型实际空间被灵活分开布置在多个位置,空间布置自由,合理利用车辆空间,提高了布置灵活度,平台化程度高;

67.(2)第一助力制动模块110与第二助力制动模块120是具有大致相同结构的两套模块,机械部件可共用,大大降低了制造成本,但第二助力制动模块120无需安装踏板模拟器pfs119,本装置只有一个踏板模拟器pfs119并布置在第一助力制动模块110上;

68.(3)行程传感器模块105、测试阀tsv及其线圈106被配置在制动主缸101外部;

69.(4)踏板模拟器pfs119设置在第一本体112和第一电子控制单元113之间,踏板模拟器pfs119的轴线垂直第一本体112配置,并固定在第一本体112上,踏板模拟器pfs119凸出的部分配置第一电子控制单元113的空腔内,合理利用了第一电子控制单元113内部空

间,造型美观;

70.(5)第一助力制动模块110通过管路a为主缸油壶res_mc102提供油液;制动主缸101的制动液通过管路b和c进入到第一助力制动模块110和第二助力制动模块120。

71.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。