1.本技术涉及铝单板打磨的领域,尤其是涉及一种防溅打磨机。

背景技术:

2.铝单板的板面在加工时需要打磨去毛刺,打磨时会采用手持式打磨机进行打磨。

3.相关技术中涉及了一种打磨机,包括机身,机身首端转动设置有打磨轮,机身内部设置有用于驱动打磨轮转动的驱动电机,机身首端设置有用于防飞溅的挡屑框,机身尾端设置有电源线。打磨机使用时,通过电源线给打磨机通电,而后人手握持机身并且启动电源运行驱动电机驱动打磨轮转动,而后将打磨轮靠近抵触铝单板板面上的待打磨部分进行打磨。

4.针对上述中的相关技术,发明人认为打磨时部分飞溅的碎屑掉落到铝单板上,在打磨完后需要刮除,操作不够便捷。

技术实现要素:

5.为了提高碎屑清理的便捷性,本技术提供一种防溅打磨机。

6.本技术提供的一种防溅打磨机采用如下的技术方案:

7.一种防溅打磨机,包括机身,所述机身首端转动设置有打磨轮,所述机身内部设置有用于驱动所述打磨轮转动的驱动件,所述机身首端位于打磨轮周侧设置有用于阻挡碎屑飞溅的环形挡屑框,所述机身上设置有吸屑组件,所述吸屑组件的进屑口位于所述环形挡屑框和所述打磨轮之间位置处。

8.通过采用上述技术方案,当操作人员使用打磨机进行打磨时,先手持打磨机,而后启动电源使得驱动件驱动打磨轮转动,而后将打磨轮抵触到铝单板板面待打磨位置处进行打磨;打磨时,飞溅的碎屑被环形挡屑框阻挡,降低了碎屑飞溅的可能性,并且位于环形挡屑框中的碎屑被吸屑组件吸出,进而使得打磨的同时清理打磨时飞溅的碎屑,使得碎屑在打磨时尽可能被清理掉,有利于提高碎屑清理的便捷性。

9.可选的,所述吸屑组件包括进屑管、输屑管、抽气件和集屑箱,所述进屑管、所述输屑管、所述抽气件和所述集屑箱依次连通,所述进屑管绕所述打磨轮一周设置,所述进屑管的进屑口绕所述打磨轮一周设置且位于所述环形挡屑框内。

10.通过采用上述技术方案,进屑管、输屑管和抽气件构成一条通路通向集屑箱,当吸屑组件进行吸屑时,抽气件进行吸气,使得碎屑从进屑管的进屑口被吸入而后依次经过输屑管和抽气件最后进入到集屑箱中。通过呈环形状的进屑管的进屑口进行吸屑,对朝向四处飞溅的碎屑起到良好的吸除效果。

11.可选的,所述进屑管上设置连通设置有多个吸屑管,多个所述吸屑管沿所述进屑管周向间隔设置在所述进屑管上,并且所述吸屑管远离所述进屑管的一端均与所述输屑管连通。

12.通过采用上述技术方案,输屑管通过多个吸屑管连通在进屑管的多个不同位置

处,使得进屑管的进气吸屑时各处的吸力更加的均匀,进而提高了吸屑组件吸屑作用的稳定性。

13.可选的,所述环形挡屑框远离所述机身的一端设置有挡屑软毛,所述挡屑软毛沿所述打磨轮转轴方向设置,且所述挡屑软毛绕所述环形挡屑框一周设置。

14.通过采用上述技术方案,当打磨机进行打磨时,环形挡屑框通过挡屑软毛接触铝单板板面,进而尽可能避免出现环形挡屑框抵触在铝单板板面上对铝单板板面造成损伤的可能性,并且降低了碎屑从环形挡屑框和铝单板板面之间飞溅出的可能性。

15.可选的,多根所述挡屑软毛的长度沿所述机身尾端至所述机身首端方向线性递减。

16.通过采用上述技术方案,当操作人员进行打磨时,一般会稍微抬起机身尾端处倾斜进行打磨,此时长度线性递减的挡屑软毛与操作人员抬起的角度相适应,进而提高了挡屑软毛的挡屑效果。

17.可选的,所述进屑管的进屑口朝向远离所述挡屑软毛的方向倾斜设置。

18.通过采用上述技术方案,当进屑管的进屑口进行抽气除屑时,进屑管的进屑口朝向远离挡屑软毛的方向进行抽气除屑,尽可能降低吸屑时将挡屑软毛吸入卡在进屑管的进屑口处的可能性。

19.可选的,所述机身尾端设置有用于给所述驱动件供电的电源线,所述电源线靠近所述机身的一端通过扎带与所述输屑管固定在一起。

20.通过采用上述技术方案,当操作人员移动到铝单板板面其他位置进行打磨时,此时需要拉动电源线和输屑管位置,此时固定在一起的输屑管和电源线在移动时更加方便快捷。

21.可选的,所述环形挡屑框为透明塑料框。

22.通过采用上述技术方案,当操作人员手持打磨机进行打磨时,通过透明塑料框制成的环形挡屑框观察打磨轮打磨的位置,使得打磨时便于确定打磨的位置,降低了由于无法观打磨轮和铝单板板面接触位置而导致的打磨位置出错的可能性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过设置打磨轮、环形挡屑框和吸屑组件,并使吸屑组件的进屑口位于打磨轮和环形挡屑框之间位置处,当打磨机进行打磨时,通过环形挡屑框阻挡碎屑的飞溅,并且通过吸屑组件的进屑口对位于环形挡屑框内的碎屑进行吸除,有利于提高碎屑清理的便捷性;

25.2.通过设置进屑管,并使进屑管绕打磨轮一周设置,且进屑管的进屑口绕打磨轮一周设置,当进屑管的进屑口进行抽气除屑时,对打磨轮的一周进行抽气除屑,提高了除屑的效果和稳定性;

26.3.通过设置挡屑软毛,并使挡屑软毛沿环形挡屑框一周设置在环形挡屑框远离机身的一端,当手持打磨机进行打磨时,通过挡屑软毛抵触铝单板板面,有利于在保护铝单板的情况下降低碎屑从环形挡屑框和铝单板板面之间飞溅出的可能性。

附图说明

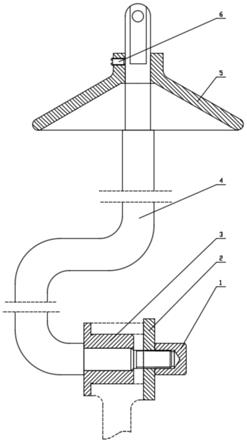

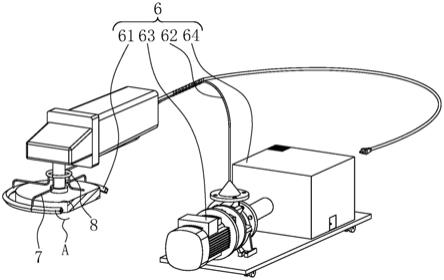

27.图1是本技术实施例的防溅打磨机的整体结构示意图。

28.图2是本技术实施例的机身首端的结构示意图。

29.图3是本技术实施例的防溅打磨机为突出显示吸屑组件的局部剖面示意图。

30.图4是图3中a部的放大示意图。

31.图5是本技术实施例的集屑箱处的结构示意图。

32.附图标记说明:

33.1、机身;2、打磨轮;3、电源线;4、环形挡屑框;5、挡屑软毛;6、吸屑组件;61、进屑管;62、输屑管;63、抽气件;64、集屑箱;7、吸屑管;8、汇合管;9、扎带;10、过滤网板;11、排屑挡板;12、底板;13、滚轮。

具体实施方式

34.以下结合附图1-5对本技术作进一步详细说明。

35.本技术实施例公开一种防溅打磨机。参照图1,防溅打磨机包括机身1,机身1首端转动设置有打磨轮2,打磨轮2沿垂直于机身1首端至机身1尾端方向转动,机身1内部设置有用于驱动打磨轮2转动的驱动件,本技术实施例的驱动件可以为驱动电机。机身1尾端设置有用于给驱动件供电的电源线3。操作人员使用打磨机时,通过电源线3接通电源,而后通过驱动件驱动打磨轮2转动进行打磨。

36.参照图1和图2,机身1首端位于打磨轮2周侧设置有用于阻挡碎屑飞溅的环形挡屑框4,并且环形挡屑框4由透明塑料制成。环形挡屑框4固定连接在机身1上,环形挡屑框4远离机身1的一端呈敞口状用于暴露出打磨轮2进行打磨。打磨时环形挡屑框4对飞溅的碎屑进行阻挡,降低了碎屑飞溅的可能性,并且透明的环形挡屑框4便于观察打磨位置。

37.环形挡屑框4远离机身1的一端设置有挡屑软毛5,挡屑软毛5布满环形挡屑框4远离机身1的一侧壁上,并且挡屑软毛5沿打磨轮2转轴方向设置,本技术实施例的挡屑软毛5可以由猪鬃制成。打磨时挡屑软毛5抵触在铝单板板面上,进一步降低碎屑飞溅的可能性。

38.挡屑软毛5的长度沿机身1尾端至机身1首端方向线性递减,使得挡屑软毛5远离环形挡屑框4的一端位于一个相对于环形挡屑框4敞口端面倾斜的平面上。通过长度递减的挡屑软毛5抵触铝单板板面,更加贴合操作人员的打磨角度,进一步降低碎屑飞溅的可能性。

39.参照图1和图3,机身1上设置有吸屑组件6,吸屑组件6包括进屑管61、输屑管62、抽气件63和集屑箱64。

40.参照图3和图4,进屑管61呈环状,且进屑管61位于环形挡屑框4内侧,进屑管61绕打磨轮2的边侧一周设置。进屑管61的进屑口呈环状,并且进屑管61的进屑口沿进屑管61一周设置,进屑管61的进屑口朝向远离挡屑软毛5的方向倾斜设置。通过进屑管61在打磨时进行碎屑的吸除,提高了碎屑清理的便捷性,并且倾斜设置的进屑管61进屑口降低了吸入挡屑软毛5的可能性。

41.进屑管61沿自身周向等间隔连通设置有多个吸屑管7,本技术实施例的吸屑管7可以为四个,四个吸屑管7沿打磨轮2转轴呈环形阵列分布,并且吸屑管7连接在进屑管61靠近机身1的一侧,吸屑管7朝向打磨轮2中心聚合设置。多个吸屑管7连接在进屑管61的不同位置,使得抽气除屑时气流更加均匀。吸屑管7远离进屑管61的一端连通设置有环型汇合管8,汇合管8绕打磨轮2转轴的一周设置,并且吸屑管7等间隔连接在汇合管8远离机身1的一侧。

42.输屑管62穿过环形挡屑框4内外,输屑管62连接在汇合管8靠近机身1尾端的一侧,

并且输屑管62与汇合管8连通。输屑管62位于机身1尾端电源线3处的一段与电源箱之间通过扎带9捆扎固定在一起。当操作人员移动打磨机时,需要移动电源线3和输屑管62,将电源线3和输屑管62绑扎在一起提高移动操作的便捷性。

43.抽气件63连接在输屑管62远离汇合管8的一端并且与输屑管62连通,本技术实施例的抽气件63可以为抽气泵。

44.参照图3和图5,集屑箱64呈长方体状,并且集屑箱64通过管道与抽气泵的出气端相连通,集屑箱64顶部设置有排气口,排气口处固定设置有金属材料制成的过滤网板10,集屑箱64一竖直侧壁的底部铰接开合设置有排屑挡板11。通过抽气泵进行抽气,使得碎屑经由进屑管61被吸入,而后依次经过吸屑管7、汇合管8、输屑管62、抽气件63,最后进入集屑箱64被收集,有利于提高碎屑清理的便捷性。

45.集屑箱64底部水平设置有长方型底板12,底板12远离集屑箱64的一侧壁上均匀设置有四个用于移动的滚轮13,抽气件63固定设置在底板12远离滚轮13的一侧壁上。通过移动设置的底板12,便于移动集屑箱64和抽气件63的位置。

46.本技术实施例一种防溅打磨机的实施原理为:当操作人员使用打磨机进行打磨时,先运行驱动件驱动打磨轮2转动,而后将打磨轮2抵触到铝单板板面待打磨位置处进行打磨;打磨时,挡屑软毛5抵触在铝单板板面上,飞溅的碎屑被环形挡屑框4和挡屑软毛5共同阻挡,并且抽气件63运行抽气使得碎屑经由进屑管61被吸入,而后依次经过吸屑管7、汇合管8、输屑管62、抽气件63,最后进入集屑箱64被收集。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。