一种磁性mofs复合材料及其制备方法和应用

技术领域

1.本发明涉及复合材料技术领域,具体而言,涉及一种磁性mofs复合材料及其制备方法和应用。

背景技术:

2.十字花科蔬菜(包括羽衣甘蓝、卷心菜、花青花菜等)富含有益于人类身体健康的植物化学物质。硫代葡萄糖苷是一类存在于十字花科植物根、茎、果实中的糖苷类混合物。其中,吲哚-3-甲醇(indole-3-carbinol,i3c)是一种次级产物,3-吲哚甲基硫苷可以通过芥子酶或胃肠道中的细菌酶催化降解,生成吲哚-3-甲醇。吲哚-3-甲醇预防多种类型的癌症,它通过诱导细胞凋亡,抑制细胞周期和抗肿瘤转移等方式来抑制癌症发生,是公认的天然抗癌物质。因此,开发高效的提取富集技术是未来利用吲哚-3-甲醇的关键一步。

3.有鉴于此,特提出本发明。

技术实现要素:

4.根据本发明的一个方面,本发明涉及一种磁性mofs复合材料,为核壳结构,所述核壳结构的核材料包括磁性复合材料,所述核壳结构的壳材料包括金属有机骨架材料b-d-mil-100;

5.所述磁性复合材料具有以二维层状双金属氢氧化物为内核,以磁性纳米粒子为外壳的核壳结构;

6.所述二维层状双金属氢氧化物包括zn-al-ldh;

7.所述磁性纳米粒子包括四氧化三铁。

8.本发明的磁性mofs复合材料具有较大的比表面积和较多的孔隙结构,同时具有良好的磁性性能,可以高效富集吲哚-3-甲醇;具有较高热稳定性,能够在较宽的温度范围内保存。

9.根据本发明的另一个方面,本发明还涉及所述的磁性mofs复合材料的制备方法,包括以下步骤:

10.将磁性复合材料、铁源、有机配体和醇溶剂的混合体系进行加热处理;

11.所述磁性复合材料的制备方法包括:将二维层状双金属氢氧化物、三价铁盐、二价铁盐的混合物进行第一热处理,再加入氨水进行第二热处理,再进行液固分离。

12.本发明的磁性mofs复合材料的制备方法,简单易行,对环境友好。

13.根据本发明的另一个方面,本发明还涉及吲哚-3-甲醇的富集方法,采用如上所述的磁性mofs复合材料;

14.优选地,所述吲哚-3-甲醇的富集方法具体包括:将含有所述吲哚-3-甲醇的待测体系和所述磁性mofs复合材料进行混合,得到富集有吲哚-3-甲醇的磁性mofs复合材料;再采用磁分离方式分离出所述富集有吲哚-3-甲醇的磁性mofs复合材料;

15.优选地,控制所述待测体系的ph为6~8;

16.优选地,所述混合为振荡混合,所述混合的时间为40~50min。

17.本发明的磁性mofs复合材料可应用于吲哚-3-甲醇的富集。

18.与现有技术相比,本发明的有益效果为:

19.(1)本发明的磁性mofs复合材料,通过二维层状双金属氢氧化物、磁性纳米粒子和金属有机骨架材料的配合,具有较大的比表面积和较多的孔隙结构,同时具有良好的磁性性能,可以高效富集吲哚-3-甲醇;具有较高热稳定性,能够在较宽的温度范围内保存。

20.(2)本发明的磁性mofs复合材料的制备方法,简单易行,对环境友好。得到的磁性mofs复合材料具有高比表面积、丰富的孔容积,优异的磁性和稳定性。

21.(3)本发明的磁性mofs复合材料可应用于蔬菜中植物活性物质的富集,例如吲哚-3-甲醇,有利于植物活性物质的进一步高效利用。

附图说明

22.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.图1为材料的sem(扫描电镜)图;其中,a为fe3o4的sem图,b为zn-al-ldh的sem图,c为b-d-mil-100的sem图,d为fe3o4/zn-al-ldh复合材料的sem图,e和f均为fe3o4/zn-al-ldh/b-d-mil-100复合材料的sem图;

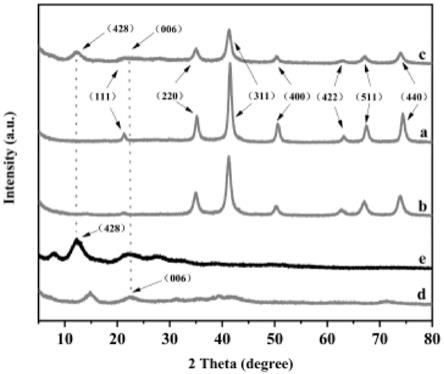

24.图2为fe3o4、zn-al-ldh、b-d-mil-100、fe3o4/zn-al-ldh和fe3o4/zn-al-ldh/b-d-mil-100x复合材料的射线衍射图;

25.图3为fe3o4、zn-al-ldh、b-d-mil-100、fe3o4/zn-al-ldh和fe3o4/zn-al-ldh/b-d-mil-100复合材料的傅里叶红外变换光谱图;

26.图4为fe3o4/zn-al-ldh/b-d-mil-100复合材料的xps总谱图;

27.图5为fe3o4/zn-al-ldh/b-d-mil-100复合材料的各元素分谱图;

28.图6为fe3o4/zn-al-ldh/b-d-mil-100复合材料的n2吸附-解吸等温线表征图;

29.图7为fe3o4、fe3o4/zn-al-ldh和fe3o4/zn-al-ldh/b-d-mil-100复合材料的磁滞回归曲线。

具体实施方式

30.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

31.根据本发明的一个方面,本发明涉及一种磁性mofs复合材料,为核壳结构,所述核壳结构的核材料包括磁性复合材料,所述核壳结构的壳材料包括金属有机骨架材料b-d-mil-100;

32.所述磁性复合材料具有以二维层状双金属氢氧化物为内核,以磁性纳米粒子为外壳的核壳结构;

33.所述二维层状双金属氢氧化物包括zn-al-ldh;

34.所述磁性纳米粒子包括四氧化三铁。

35.本发明的磁性mofs复合材料,通过二维层状双金属氢氧化物、磁性纳米粒子和金属有机骨架材料的配合,具有较大的比表面积和较多的孔隙结构,同时具有良好的磁性性能,可以高效富集吲哚-3-甲醇;具有较高热稳定性,能够在较宽的温度范围内保存。

36.优选地,所述b-d-mil-100的制备原料包括铁源和有机配体;

37.所述有机配体包括均苯三甲酸(btc)和5-硼酸基-1,3-苯二羧酸(bbdc)。

38.本发明的金属有机骨架材料优选采用b-d-mil-100,其是由双有机配体均苯三甲酸和5-硼酸基-1,3-苯二羧酸以及铁源制备得到。具有更多的孔结构以及更高的比表面积,有利于对吲哚-3-甲醇进行高效地吸附。

39.优选地,所述铁源包括三价铁盐。

40.本发明的铁源可采用三价铁盐,例如fecl3·

6h2o。

41.二维层状双金属氢氧化物为zn-al-ldh具有优异的吸附能力,吸附容量大,吸附速率高。

42.优选地,所述磁性mofs复合材料的比表面积为170~180m2/g,平均孔径直径为5.9~6.1nm,孔径体积为0.2~0.3cm3/g。

43.本发明的磁性mofs复合材料具有高比表面积、高孔隙率,因此具有优异的吸附性能,可应用于蔬菜中植物活性物质的富集,有利于植物活性物质的进一步高效利用。

44.根据本发明的另一个方面,本发明还涉及所述的磁性mofs复合材料的制备方法,包括以下步骤:

45.将磁性复合材料、铁源、有机配体和醇溶剂的混合体系进行加热处理;

46.所述磁性复合材料的制备方法包括:将二维层状双金属氢氧化物、三价铁盐、二价铁盐的混合物进行第一热处理,再加入氨水进行第二热处理,再进行液固分离。

47.本发明的磁性mofs复合材料的制备方法,简单易行,对环境友好。得到的磁性mofs复合材料具有高比表面积、丰富的孔容积,优异的磁性和稳定性。

48.所述二维层状双金属氢氧化物的制备方法,包括以下步骤:

49.将含有zn

2

和al

3

的溶液与na2co3溶液混合并进行第一搅拌处理,得到混合物a,所述混合物a用碱液调节ph至9.5~10.5,再进行第二搅拌处理,得到混合物b;对所述混合物b进行固液分离。

50.优选地,所述zn

2

、al

3

和所述na2co3的摩尔比为(3~5):(1~3):(8~12)。

51.优选地,所述第一搅拌处理的时间为1.5~2.5h。第一搅拌处理的时间具体为1.6h、1.8h、2h、2.2h等等,还可以选择上述范围内的其他数值,在此不做限定。

52.优选地,所述第二搅拌处理的时间为1.5~2.5h。第二搅拌处理的时间具体为1.6h、1.8h、2h、2.2h等等,还可以选择上述范围内的其他数值,在此不做限定。

53.优选地,对所述混合物b进行固液分离采用离心分离,离心分离的转速为7500~8000r/min,时间为8~12min。

54.优选地,所述磁性复合材料、所述铁源和所述有机配体的质量比为(0.2~0.4):(0.2~0.32):(0.15~0.25)。

55.在一种实施方式中,所述磁性复合材料、所述铁源和所述有机配体的质量比0.35:

0.27:0.2111,还可以选择上述范围内的其他数值,在此不做限定。

56.优选地,所述加热处理的温度为65~75℃,所述加热处理的时间为10~14h。

57.在一种实施方式中,所述加热处理的温度具体为66℃、67℃、68℃、69℃、70℃、71℃、72℃、73℃或74℃等等,还可以选择上述范围内的其他数值,在此不做限定。所述加热处理的时间为11h、12h或13h等等,还可以选择上述范围内的其他数值,在此不做限定。本发明通过适宜的加热处理的温度和适宜的加热处理时间相互配合,进而更加有利于在磁性复合材料的表面包覆金属有机骨架材料b-d-mil-100,获得高比表面积、多孔结构的复合材料。

58.优选地,还包括:对所述加热处理的混合物进行固液分离,对所述固液分离得到的固形物进行洗涤,再进行干燥。

59.本发明所述固液分离采用离心分离,所述离心分离的转速为7000~8000r/min,所述离心分离的时间为8~10min。在一种实施方式中,所述离心分离的转速具体为7100r/min、7200r/min、7300r/min、7400r/min、7500r/min、7600r/min、7700r/min、7800r/min或7900r/min等等,还可以选择上述范围内的其他数值,在此不做限定。所述离心分离的时间具体为8.5min、9min或9.5min等等,还可以选择上述范围内的其他数值,在此不做限定。

60.本发明所述洗涤采用乙醇;所述洗涤的次数为2~4次。例如,可以为2次、3次、4次。

61.本发明的所述干燥采用冷冻干燥;所述冷冻干燥的时间为10~14h。具体可以为10.5h、11h、11.5h、12h、12.5h、13h或13.5h,还可以选择上述范围内的其他数值,在此不做限定。

62.优选地,还包括:对所述磁性复合材料进行预处理,所述预处理包括以下步骤:

63.将磁性复合材料、第一铁源和第一醇溶剂的混合物进行第一加热处理,再进行第一固液分离,得到的第一固形物;将所述第一固形物与第一有机配体、第二醇溶剂混合并进行第二加热处理,再进行第二固液分离,得到第二固形物。

64.本发明通过上述操作,对磁性复合材料进行预处理,得到材料前体,然后再进行金属有机骨架材料的包覆。

65.本发明第一固液分离采用第一离心分离,所述第一离心分离的转速为7000~8000r/min,所述第一离心分离的时间为8~10min。在一种实施方式中,第一离心分离的转速具体为7100r/min、7200r/min、7300r/min、7400r/min、7500r/min、7600r/min、7700r/min、7800r/min或7900r/min等等,还可以选择上述范围内的其他数值,在此不做限定。所述第一离心分离的时间具体为8.5min、9min或9.5min等等,还可以选择上述范围内的其他数值,在此不做限定。

66.优选地,所述磁性复合材料、第一铁源和第一醇溶剂的用量比为(0.2~0.4)g:(0.2~0.32)g:(4.5~6)ml。

67.优选地,所述第一加热处理的温度为65~75℃,所述第一加热处理的时间为12~17min。在一种实施方式中,第一加热处理的温度具体为66℃、67℃、68℃、69℃、70℃、71℃、72℃、73℃或74℃等等,还可以选择上述范围内的其他数值,在此不做限定。所述第一加热处理的时间具体为13min、14min、15min或16min等等,还可以选择上述范围内的其他数值,在此不做限定。

68.优选地,还包括:对所述第一固形物进行第一洗涤处理。第一洗涤采用乙醇等醇溶剂进行洗涤;洗涤的次数为2~4次,具体可以为2次、3次或4次。

69.优选地,所述磁性复合材料、第一有机配体、第二醇溶剂的用量比为(0.2~0.4)g:(0.15~0.25)g:(9~11)ml。

70.优选地,所述第二加热处理的温度为65~75℃,所述第二加热处理的时间为25~35min。在一种实施方式中,第二加热处理的温度具体为66℃、67℃、68℃、69℃、70℃、71℃、72℃、73℃或74℃等等,还可以选择上述范围内的其他数值,在此不做限定。所述第二加热处理的时间具体为13min、14min、15min或16min等等,还可以选择上述范围内的其他数值,在此不做限定。

71.本发明第二固液分离采用第二离心分离,所述第二离心分离的转速为7000~8000r/min,所述第二离心分离的时间为8~10min。在一种实施方式中,第二离心分离的转速具体为7100r/min、7200r/min、7300r/min、7400r/min、7500r/min、7600r/min、7700r/min、7800r/min或7900r/min等等,还可以选择上述范围内的其他数值,在此不做限定。所述第二离心分离的时间具体为8.5min、9min或9.5min等等,还可以选择上述范围内的其他数值,在此不做限定。

72.优选地,还包括:对所述第二固形物进行第二洗涤处理。第二洗涤采用乙醇等醇溶剂进行洗涤;洗涤的次数为2~4次,具体可以为2次、3次或4次。

73.优选地,所述二维层状双金属氢氧化物、三价铁盐、二价铁盐和氨水的用量比为(0.1~0.3):(0.3~0.4):(0.5~0.7):(8~12)ml。

74.所述氨水中,nh3·

h2o的质量百分比为25%~30%。在一种实施方式中,nh3·

h2o的质量百分比具体为26%、27%、28%、29%等等,还可以选择上述范围内的其他数值,在此不做限定。

75.优选地,所述第一热处理的温度为75~85℃,所述第一热处理的时间为25~35min。在一种实施方式中,第一热处理的温度具体为76℃、77℃、78℃、79℃、80℃、81℃、82℃、83℃或84℃等等,还可以选择上述范围内的其他数值,在此不做限定。所述第一热处理的时间具体为26min、27min、28min、29min、30min、31min、32min、33min或34min等等,还可以选择上述范围内的其他数值,在此不做限定。

76.优选地,所述第二热处理的温度为75~85℃,所述第二热处理的时间为25~35min。在一种实施方式中,第二热处理的温度具体为76℃、77℃、78℃、79℃、80℃、81℃、82℃、83℃或84℃等等,还可以选择上述范围内的其他数值,在此不做限定。所述第二热处理的时间具体为26min、27min、28min、29min、30min、31min、32min、33min或34min等等,还可以选择上述范围内的其他数值,在此不做限定。

77.优选地,对所述液固分离后的固形物进行洗涤和干燥。

78.本发明的液固分离采用磁分离技术。具体采用磁铁进行分离。磁分离后的固形物采用水和乙醇分别进行交替洗涤,各洗涤两次。再进行冷冻干燥,干燥时间为10~14h。

79.根据本发明的另一个方面,本发明还涉及吲哚-3-甲醇的富集方法,采用如上所述的磁性mofs复合材料。

80.本发明的磁性mofs复合材料可应用于吸附吲哚-3-甲醇。

81.优选地,所述吲哚-3-甲醇的富集方法具体包括:将含有所述吲哚-3-甲醇的待测体系和所述磁性mofs复合材料进行混合,得到富集有吲哚-3-甲醇的磁性mofs复合材料;再采用磁分离方式分离出所述富集有吲哚-3-甲醇的磁性mofs复合材料。

82.优选地,控制所述待测体系的ph为6~8。在一种实施方式中,待测体系的ph具体为6.5、7或7.5等等,还可以选择上述范围内的其他数值,在此不做限定。

83.优选地,所述混合为振荡混合,所述混合的时间为40~50min。

84.在一种实施方式中,所述混合的时间具体为41min、42min、43min、44min、45min、46min、47min、48min或49min等等,还可以选择上述范围内的其他数值,在此不做限定。

85.下面将结合具体的实施例对本发明作进一步地解释说明。

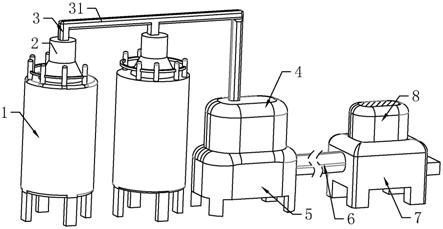

86.实施例1

87.一种磁性mofs的制备方法,包括以下步骤:

88.(a)制备zn-al-ldh

89.将含4mm的zn

2

和2mm的al

3

的50ml去离子水缓慢加入到100ml、0.1mol/l的na2co3溶液中,磁力搅拌2h,用2mol/l的naoh调溶液ph到10;继续常温搅拌2h,8000r/min离心10分钟,倒掉上清液,收集白色沉淀;沉淀物用水和无水乙醇交替清洗两次,冷冻干燥12h,研磨,得到白色粉末状固体;

90.(b)制备fe3o4/zn-al-ldh复合材料

91.在500ml三口瓶中加入240ml去离子水和0.2g的上述zn-al-ldh,取50ml离心管加入20ml去离子水,0.35g的feso4·

7h2o和0.6g的fecl3·

6h2o,涡旋振荡器涡旋至溶解,后用0.22μm滤膜过滤至三口瓶中,80℃恒温磁力搅拌30min,接下来加入10ml纯度为28%的氨水溶液,继续在80℃下恒温磁搅拌30min,冷却到室温,用磁铁进行磁分离,无水乙醇和水对材料交替清两次,冷冻干燥12h,研磨,得到黑褐色粉末状固体;

92.(c)制备fe3o4/zn-al-ldh/b-d-mil-100复合材料

93.取上一步合成的fe3o4/zn-al-ldh 0.35g,分散在含有0.027g的fecl3·

6h2o的5ml乙醇溶液中,然后在70℃加热15分钟,8000r/min离心10min,沉淀用乙醇洗涤三次;得到的沉淀中加入10ml含0.0126g的1,3,5-苯三甲酸(btc)和0.0085g的5-硼酸基-1,3-苯二羧酸(bbdc)的乙醇溶液,在70℃下加热30分钟,离心,沉淀用乙醇洗涤三次,得到材料前体;取三口瓶,加入上述材料前体,0.270g的fecl3·

6h2o,0.1260g的btc和0.0851g的bbdc的60ml乙醇溶液,在70℃下采用磁力搅拌12h,离心机8000r/min离心10min,得到沉淀用乙醇洗涤三次,冷冻干燥12h,研磨,收集粉末状褐色固体。

94.实验例

95.一、sem图谱

96.如图1所示,通过扫描电镜和透射电镜对纳米合成材料fe3o4、zn-al-ldh、b-d-mil-100、fe3o4/zn-al-ldh复合材料和fe3o4/zn-al-ldh/b-d-mil-100复合材料进行了粒径大小及形貌结构的采集。从图1中的b可以看出,zn-al-ldh纳米材料为层状多孔结构;图1中的a显示,fe3o4纳米粒子呈较为分散的球状结构,这有利于均匀分散到zn-al-ldh材料表面上。图1中的d为fe3o4成功分散到zn-al-ldh表面形成的fe3o4/zn-al-ldh的形貌结构。图1中的d再结合图1中的c的b-d-mil-100结构特征可以看出,b-d-mil-100成功在fe3o4/zn-al-ldh的表面生长(图1中的e和图1中的f)。从图1中的f可以明显看出,新合成的纳米材料fe3o4/zn-al-ldh/b-d-mil-100具有良好的孔径结构,加之具有一定的磁性性能,十分有利于用于吸附和富集。

97.二、x射线衍射图谱

98.通过x射线衍射技术(xrd)对fe3o4、zn-al-ldh、b-d-mil-100、fe3o4/zn-al-ldh和fe3o4/zn-al-ldh/b-d-mil-100五种纳米材料进行了晶体结构表征,如图2所示,其中,曲线a表示fe3o4的xrd图,曲线b表示fe3o4/zn-al-ldh的xrd图,曲线c表示fe3o4/zn-al-ldh/b-d-mil-100的xrd图,曲线d表示zn-al-ldh的xrd图,曲线e表示b-d-mil-100的xrd图。从图2可以看出,五种材料都有其明显的特征衍射峰,其中fe3o4/zn-al-ldh/b-d-mil-100复合材料有九个衍射峰,通过与标准图谱对比发现,分别位于2θ=21.304

°

、35.048

°

、41.325

°

、50.423

°

、63.132

°

、67.223

°

和74.123

°

的七个衍射峰与fe3o4纳米粒子的(111)、(220)、(311)、(400)、(422)、(511)和(440)的晶面位置逐个对应,位于2θ=21.622

°

的衍射峰与zn-al-ldh纳米粒子的(006)晶面位置对应,位于2θ=12.309

°

的衍射峰与b-d-mil-100纳米粒子的(428)晶面位置对应。从而,可以说明纳米粒子fe3o4、zn-al-ldh和b-d-mil-100完美成功复合成新型材料fe3o4/zn-al-ldh/b-d-mil-100复合材料。

99.三、傅里叶红外变换光谱

100.如图3所示,为纳米材料fe3o4、zn-al-ldh、b-d-mil-100、fe3o4/zn-al-ldh和fe3o4/zn-al-ldh/b-d-mil-100在480-4000cm-1

的波长范围内的红外光谱图,其中,曲线a表示fe3o4的红外光谱图,曲线b表示fe3o4/zn-al-ldh的红外光谱图,曲线c表示fe3o4/zn-al-ldh/b-d-mil-100的红外光谱图,曲线d表示zn-al-ldh的红外光谱图,曲线e表示b-d-mil-100的红外光谱图。从图中可以明显看出,在580cm-1

处,复合材料出现fe-o振动吸收峰,说明fe3o4已成功包裹在复合材料表面;b-d-mil-100与fe3o4/zn-al-ldh/b-d-mil-100有几乎完全重合的振动吸收峰,在1623.92cm-1

处出现了明显的b-o特征吸收峰,说明复合材料中存在大量硼氧键,有利于与被吸附物质的化学键结合,从而使材料的吸附性能进一步增强。

101.四、xps总谱图与各元素分谱图

102.对复合材料fe3o4/zn-al-ldh/b-d-mil-100进行x射线光电子能谱测试,得到总谱图(图4)和各元素分谱图(图5),其中,在图5中的(a)表示al元素的xps图谱,在图5中的(b)表示b元素的xps图谱,在图5中的(c)表示fe元素的xps图谱,在图5中的(d)表示zn元素的xps图谱。从总谱图中可以看出,复合材料包括zn,fe,b,al,o等重要元素。分析各元素分谱图可以发现,fe元素与zn元素都具有二价和三价有两种价态。综上,从元素层面分析可以进一步说明复合材料fe3o4/zn-al-ldh/b-d-mil-100已成功合成。

103.五、n2吸附-解吸等温线表征图

104.图6为fe3o4/zn-al-ldh/b-d-mil-100的n2吸附-解吸等温线表征图,如图,曲线符合ⅲ型等温线特征。在较小压力下,复合材料吸附较少,在较大压力下,材料发生快速吸附,说明复合材料具有较多介孔结构,高压吸附是复合材料吸附的主要途径。通过对fe3o4/zn-al-ldh/b-d-mil-100纳米粒子进行孔径大小及表面积测定,发现复合材料的bet比表面积为174.04m2/g,平均孔径直径和孔径体积分别为6.00166nm和0.261132cm3/g。综上,复合材料比表面积大,具有结构稳定的孔隙结构,有利于有效用于物质吸附。

105.六、磁滞回归曲线

106.通过对fe3o4、fe3o4/zn-al-ldh和fe3o4/zn-al-ldh/b-d-mil-100进行vsm表征,得到如图7所示的磁滞回归曲线,其中,曲线a表示fe3o4的磁滞回归曲线,曲线b表示fe3o4/zn-al-ldh的磁滞回归曲线,曲线c表示fe3o4/zn-al-ldh/b-d-mil-100复合材料的磁滞回归曲线,可以看出三种材料具有良好的超顺磁性。与fe3o4纳米粒子相比,其他两种材料的磁性较

为减小,但仍有良好的磁分离能力,增加了分离效率。室温下,fe3o4、fe3o4/zn-al-ldh和fe3o4/zn-al-ldh/b-d-mil-100复合材料的磁化强度分别为68.71eum/g、17.50emu/g和11.51emu/g。

107.七、吸附实验

108.在万分之一的天平上准确称取20mg的fe3o4/zn-al-ldh/b-d-mil-100复合材料,放置于含有吲哚-3-甲醇的溶液4ml且控制溶液的ph为6~8。将含有4ml溶液的离心管振荡45min后利用磁铁分离材料与上清液,取上清液稀释,通过滤膜过滤后用hplc-ms-ms对进行定量检测,得到复合材料吸附后的吲哚-3-甲醇浓度值。

109.用吸附量q来评价fe3o4/zn-al-ldh/b-d-mil-100复合材料对于溶液中吲哚-3甲醇的吸附性能,方法公式(1)如下:

[0110][0111]

其中,c0(μg/ml)表示吸附前吲哚-3-甲醇溶液的浓度,cc(μg/ml)表示fe3o4/zn-al-ldh/b-d-mil-100复合材料吸附后的溶液浓度,v(ml)表示参与反应的吲哚-3甲醇水溶液的体积,m代表添加fe3o4/zn-al-ldh/b-d-mil-100复合材料的质量。

[0112]

用萃取效率(extractiobn efficiency)来评价fe3o4/zn-al-ldh/b-d-mil-100复合材料对于水溶液中吲哚-3甲醇的吸附性能,计算方法如公式(2):

[0113][0114]

其中,co(μg/ml)表示吲哚-3甲醇水溶液的初始浓度,c

t

(μg/ml)表示fe3o4/zn-al-ldh/b-d-mil-100吸附平衡时的吲哚-3甲醇溶度浓度。

[0115]

实际样品的测定,方法如下:

[0116]

将青花菜、羽衣甘蓝、卷心菜分别切成长度1厘米左右块状物,分别放入样品袋中置于-20℃冰箱中预冷却;将预冷却后的样品袋放入冷冻干燥机中进行冷冻干燥,后研磨成粉状物;用pbs缓冲溶液均质化,分别加入20mg、30mg、50mg的复合材料fe3o4/zn-al-ldh/b-d-mil-100吸附吲哚-3-甲醇,振荡离心后取上清液检测。结果如表1所示,包括复合材料的吸附性能和乙酸乙酯传统萃取法的效果。

[0117]

表1 吸附性能测试结果

[0118][0119]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,但本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。