1.本发明涉及一种具有高亮度、高稳定性结构色的织物及其制备方法,属于结构色纺织领域。

背景技术:

2.传统织物着色具有染色工艺繁琐、用水量大、废水处理成本高和织物经长时间照射易褪色等问题,而结构色着色织物具有绿色环保、色彩绚丽、永不褪色等优势,因而深受科研工作者的关注。结构色来源于光线与微观结构产生散射、衍射、干涉及反射等作用而产生的颜色。目前,常用来制备结构色织物的方法主要是利用ps、sio2等低折射率微球在织物表面形成一种紧密堆积光子晶体结构或一种非紧密堆积的非晶光子晶体结构来实现(参见文献advanced functional materials,2021,31(19):2010746;materials&design,2017,114:10-17)。但光子晶体结构具有明显的角度依存性即颜色会随观察角度变化而变化,而非晶光子晶体结构产生的结构色颜色较为暗淡。此外色牢度是结构色织物实际应用的另一个困难。结构色层较厚(~6-8μm)以及微球之间相互作用弱使结构色织物难以达到色牢度标准,仅能抵抗弯曲变形、水流冲击的实验,远不能满足人们日常生活之所需。(参见文献acs appl mater interfaces,2021,13(16):19221-19229)。因此,有必要开发具有明亮、无虹彩、结构色稳定的新型着色材料。

3.近年来,fujii和lee等人发现高折射率的si和sn纳米微球(n》1.6)的强mie散射可得到高度饱和的颜色,可用来制备结构色墨水(参见文献acs appl mater interfaces,2021,13(11):13613-13619;adv opt mater,2019,7(3):1801167)。但是这些材料的微球很难大规模制备,限制了其实际应用。中高等折射率金属化合物微球(3.0>n>1.7)的聚集,可通过相干散射叠加产生肉眼亮丽、金属光泽的结构色。zns微球聚集体(n~2.37)和cu2o单晶微球聚集体(n~2.7)已被成功地用于在相纸和玻璃基板上得到明亮的结构色(参见文献adv mater,2015,27(45):7432-7439;acs appl mater interfaces,2020,12(9):10867-10874)。现有技术中,将金属化合物微球与粘结剂混合后,再涂覆于基底表面的方法,使金属化合物微球被粘结剂完全的封装,从而降低其折射率对比度,并在很大程度上降低颜色亮度(参见专利201910363788.5;参见文献acs appl mater interfaces,2021,13(16):19221-19229)。

4.因此,开发一种在织物表面微处理,即仅需单层或双层微球(约0.2-1μm厚)的无序结构,来产生颜色亮丽、稳定性高、且不影响织物本身性质的织物着色及图案化方法对推动结构色织物工业化大踏步向前具有重要意义。

技术实现要素:

5.本发明的目的是提供一种具有高亮度、高稳定性结构色的织物及其制备方法。本发明通过喷涂法在粘结剂预处理的织物表面喷涂一层或两层胶体颗粒结构色层可快速制备结构色织物。利用少数金属化合物微球无规则地以单层或两层聚集(0.2-1μm厚)形成的

聚集体在织物表面产生mie散射,赋予织物亮丽的无虹彩的颜色。通过改变金属化合物微球的粒径,可得紫、蓝、绿、橘、洋红等多种颜色结构色织物及图案。此外,该方法利用粘结剂的粘连作用,结构色织物具有高机械稳定性(干摩擦可达4-5级,湿摩擦可达3-4级)和高的耐晒牢度(5-6级)。该方法具有简单快速、工艺简单、可大面积制备、绿色无污染、不影响织物本身的性质等优势,为纺织品结构色着色及图案化领域开辟了一条实用的道路。

6.本发明解决其技术问题所采用的技术方案是:

7.一种具有高亮度、高稳定性结构色的织物的制备方法,包括以下步骤:

8.(1)将金属化合物微球与溶剂混合,超声分散,得到分散性良好的金属化合物微球分散液;

9.(2)将粘结剂分散于水中,搅拌30min得到乳白色的粘结剂分散液后,采用外力诱导的方式将粘结剂分散液涂覆于织物表面;

10.(3)采用喷涂技术将金属化合物微球分散液喷涂在粘结剂处理过的织物表面,经过烘干、焙烘,得到表面具有颜色亮丽、无虹彩、具有金属光泽的结构色织物或图案化织物。

11.该方法从根本上解决了结构色织物的高颜色亮度与高机械稳定性无法两全的难题,具有颜色亮丽、机械稳定性高、简单快速、工艺简单、绿色无污染、高机械稳定的优势,对实现结构色织物及图案化的实际应用具有推动作用。

12.进一步地,步骤(1)中,所述金属化合物微球包括单分散的cu2o单晶球、cu2o多晶球、zno多晶球、cds多晶球、zns多晶球或tio2微球中的一种或两种以上,所述金属化合物微球的粒径为200-700nm。

13.进一步地,步骤(1)中,所述溶剂为水或乙醇中的一种。

14.进一步地,步骤(1)中,超声分散的时间为30-40min。

15.进一步地,步骤(1)中,金属化合物微球在金属化合物微球分散液中的质量分数为1-10%。

16.进一步地,步骤(2)中,所述粘结剂为聚丙烯酸酯类、聚乙烯醇类、聚氨酯中的一种或两种以上。

17.进一步地,所述聚丙烯酸酯类包括聚丙烯酸甲酯、聚丙烯酸乙酯、聚丙烯酸丁酯,所述聚乙烯醇类包括pva-0599、pva-1799、pva-2099、pva-2299、pva-2499中的一种或两种以上。

18.进一步地,步骤(2)中,所述外力诱导的方式包括浸涂法、刮涂法、旋涂法及喷涂法中的一种或两种以上。

19.进一步地,步骤(3)中,所述织物为天然纤维或合成纤维织物中的一种。

20.进一步地,所述天然纤维织物包括棉、麻、丝、毛;所述合成纤维织物包括涤纶、芳纶、锦纶、氨纶、丙纶、腈纶、聚乳酸或碳纤维。

21.进一步地,步骤(3)中,烘干的条件为80-100℃*1-10min,优选地,所述烘干的条件为100℃*1min;焙烘的条件为120-160℃*1-10min,优选地,所述焙烘的条件为150℃*3min。

22.进一步地,步骤(3)中,喷涂包括手工喷涂或机械喷涂。

23.一种具有高亮度、高稳定性结构色的织物,根据上述制备方法制备得到;所述结构色的织物为金属化合物微球以单层或两层聚集体形式(0.2-1μm厚)半嵌入预先分散在织物表面的粘结剂层,赋予织物无虹彩的亮丽颜色和高稳定性:干摩擦可达4-5级,湿摩擦可达

3-4级,耐晒牢度可达5-6级。

24.本发明的有益效果是:本发明利用少数金属化合物微球无规则地聚集体(0.2-1μm厚)粘附在织物表面的粘结剂层上产生相干散射,赋予织物亮丽的无虹彩的颜色及高机械稳定性。通过改变金属化合物微球的粒径,可得紫、蓝、绿、橘、洋红等多种颜色结构色织物及图案。此外,将粘结剂铺在织物与微球之间,利用粘结剂填充织物纤维之间的缝隙同时起到粘连微球的作用,得到的织物干摩擦可达4-5级,湿摩擦可达3-4级,耐晒牢度可达5-6级。该方法具有简单快速、工艺简单、可大面积制备、绿色无污染、不影响织物本身的性质等优势,为纺织品结构色着色及图案化领域开辟了一条实用的道路。

附图说明

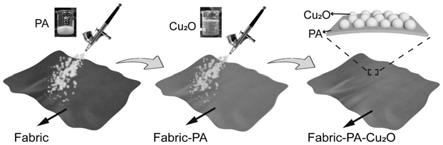

25.图1为本发明的结构色织物微观结构的示意图。

26.图2为本发明实施例1所制备的结构色织物的平面电镜照片。

27.图3为本发明实施例1所制备的绿色结构色织物的光谱图。

28.图4为本发明实施例1所制备的绿色结构色织物的数码照片图。

29.图5为本发明实施例1所制备的绿色结构色织物不同角度的数码照片图。

30.图6为本发明对比例1中混合分散液制备的结构色织物的数码照片图。

31.图7为本发明实施例4所制备的结构色图案的数码照片。

32.图8为结构色织物的制备过程和结构示意图。

具体实施方式

33.下述非限定性实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。

34.实施例1

35.一种具有高亮度、高稳定性绿色结构色的织物及其制备方法,该方法具体步骤是:

36.(1)将粒径为210nm的cu2o单晶球分散在无水乙醇中,配制成质量浓度为2%的胶体溶液,超声30min,得到均匀分散的cu2o单晶球分散液。

37.(2)将商用的聚丙烯酸甲酯粘结剂分散于水中,配置成质量分数为20%的分散液,磁力搅拌30min得到乳白色分散液。采用浸渍法将涤纶织物浸在粘结剂分散液中30s后拿出,放入烘箱100℃干燥1min;

38.(3)取适量cu2o单晶球分散液于喷枪中,采用喷涂法将其喷涂在粘结剂预处理的涤纶织物表面,放入烘箱120℃干燥3-10min,冷却后即可得颜色亮丽的绿色的涤纶织物。

39.如图1的结构示意图所示,单层或两层微球聚集在织物纤维表面,并通过粘连剂粘连。对所的结构色织物进行扫描电镜表征,如图2所示,粘结剂微球紧紧粘连在织物表面。从图3反射光谱图可以看出,所得结构色膜在515nm处具有明显反射峰,即结构色织物表面显示亮丽的绿色。如图4织物的数码照片图所示,织物表面呈现亮绿色。从图5织物的数码照片图所示,固定入射光的方向和观察角度,样品沿水平轴和垂直轴逐渐翻转从5

°

移动到50

°

时,织物的颜色几乎没有变化。

40.按照色牢度摩擦标准iso 105-x12:2001和日晒标准gb/t 8427-2019测试方法对织物进行测试,结构色织物干摩擦可达4-5级,湿摩擦可达3-4级,耐晒牢度可达5-6级。

41.对比例1

42.一种绿色结构色的涤纶织物的制备方法,包括如下步骤:

43.(1)将商用的聚丙烯酸甲酯粘结剂和粒径为210nm的cu2o单晶球分散在水中,配制成质量分数为20%的分散液,磁力搅拌30min。

44.(2)取分散液于喷枪中,采用喷涂法将其喷涂在涤纶织物表面,放入烘箱120℃干燥3-10min,冷却后即可得带颜色的涤纶织物。

45.如图6为混合分散液喷涂在织物表面得到的结构色的数码照片,可以看出,相较于实施例1,织物颜色暗淡。

46.实施例2

47.一种具有高亮度、高稳定性紫色结构色的织物及其制备方法,该方法具体步骤是:

48.(1)将粒径为400nm的zno多晶球分散在无水乙醇中,配制成质量浓度为4%的胶体溶液,超声30min,得到均匀分散的zno多晶球分散液。

49.(2)将商用的聚氨酯粘结剂分散于水中,配置成质量分数为40%的分散液,磁力搅拌30min得到乳白色分散液。采用喷涂法将粘结剂分散液喷涂在蚕丝织物表面,放入烘箱100℃干燥1min;

50.(3)取适量zno多晶球分散液于喷枪中,采用喷涂法将其喷涂在粘结剂预处理的蚕丝织物表面,放入烘箱140℃干燥8min,冷却后即可得颜色亮丽的紫色的蚕丝织物。

51.实施例3

52.一种具有高亮度、高稳定性蓝色结构色的织物及其制备方法,该方法具体步骤是:

53.(1)将粒径为270nm的zns多晶球分散在水中,配制成质量浓度为4%的胶体溶液,超声30min,得到均匀分散的zns多晶球分散液。

54.(2)将商用的聚乙烯醇pva-1799粘结剂分散于水中,配置成质量分数为30%的分散液,磁力搅拌30min得到乳白色分散液,采用刮涂法将粘结剂分散液刮涂在棉织物表面,放入烘箱100℃干燥3min;

55.(3)取适量zns多晶球分散液于喷枪中,采用喷涂法将其喷涂在粘结剂预处理的棉织物表面,放入烘箱130℃干燥7min,冷却后即可得颜色亮丽的蓝色的棉织物。

56.实施例4

57.一种具有高亮度、高稳定性结构色图案及其制备方法,该方法具体步骤是:

58.(1)分别将粒径为210nm、275nm的cu2o单晶球分散在无水乙醇中,配制成质量浓度为2%的胶体溶液,超声30min,得到均匀分散的cu2o单晶球分散液。

59.(2)将商用的聚乙烯醇pva-0599粘结剂分散于水中,配置成质量分数为30%的分散液,磁力搅拌30min得到乳白色分散液,采用喷涂法将粘结剂分散液喷涂在用“双鱼”模板遮挡下的涤纶织物表面,放入烘箱100℃干燥4min;

60.(3)分别取适量cu2o单晶球分散液于喷枪中,采用喷涂法将其喷涂在粘结剂预处理的模板遮挡下的涤纶织物表面,放入烘箱140℃干燥5min。如图7数码照片图所示,织物表面呈现两条分别为绿色和橘色的双鱼图案。

61.实施例5

62.一种具有高亮度、高稳定性橘色结构色织物及其制备方法,该方法具体步骤是:

63.(1)将粒径为187nm的cu2o多晶球分散在无水乙醇中,配制成质量浓度为2%的胶

体溶液,超声30min,得到均匀分散的cu2o多晶球分散液。

64.(2)将商用的聚丙烯酸丁酯粘结剂分散于水中,配置成质量分数为20%的分散液,磁力搅拌30min得到乳白色分散液。采用旋涂法将涤纶织物浸在粘结剂分散液中30s后拿出,放入烘箱100℃干燥3min;

65.(3)取适量cu2o多晶球分散液于喷枪中,采用喷涂法将其喷涂在粘结剂预处理的涤纶织物表面,放入烘箱140℃干燥5min,冷却后即可得颜色亮丽的橘色的涤纶织物。

66.实施例6-7

67.一种具有高亮度、高稳定性结构色的织物及其制备方法,该方法具体步骤是:

68.将实施例1中的步骤(1)中的微球用350nm cds多晶球、350nm tio2多晶球代替,可分别得到洋红色,橘色的结构色涤纶织物。

69.实施例8-17

70.一种具有高亮度、高稳定性结构色的织物及其制备方法,该方法具体步骤是:

71.实施例1中的步骤(3)中的微球分散液进行喷涂时,所选织物为棉、丝、麻、氨纶、芳纶、锦纶、氨纶、丙纶、腈纶或碳纤维均可得到绿色的结构色织物。

72.实施例18-20

73.一种具有高亮度、高稳定性结构色的织物及其制备方法,该方法具体步骤是:

74.将实施例1中的步骤(1)中的微球用290nm、350nm、370nm zns多晶球代替,可分别得到青色、黄色、橘色的结构色涤纶织物。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。