1.本发明涉及熔模铸造技术领域,尤其涉及一种消除痂铁的精铸工艺。

背景技术:

2.熔模铸造又称失蜡铸造,包括压蜡、修蜡、组树、沾浆、熔蜡、浇铸金属液及后处理等工序。失蜡铸造是用蜡制作所要铸成零件的蜡模,然后蜡模上涂以浆体,得到型壳。型壳晾干后,放入热水中将内部蜡模熔化,将熔化完蜡模的型壳取出,再从浇注口灌入金属熔液,冷却后经过震壳所需的零件就制成了。

3.然而熔模铸造在进行铸造时,由于制壳过程中晾干的时间、湿度、温度难以把握,造成蜡模膨胀,造成模壳鼓包甚至内部开裂,浇铸完成后形成了痂铁残次品,导致成品率低,铸造成本增高,本发明针对上述问题提出一种消除痂铁的精铸工艺。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种消除痂铁的精铸工艺。

5.为实现上述目的,本发明采用了如下技术方案:一种消除痂铁的精铸工艺,包括以下步骤:s1:制作蜡模:选取定量低温白蜡加热消融作为膜料,同时加热消融聚乙烯并融入模料,并充分搅拌,放置在53-65℃的保温箱中保温12h后取出,并冷却,在洁净环境下采用刻蜡机器按照图纸进行刻蜡,完成之后使用中性的清洗液对蜡模进行清洗,晾干,形成蜡模;s2:面层制壳:在表层洁净无尘的蜡模外表面均匀涂抹上330目高原砂制成的、粘度为45-50mpa.s的高原砂浆,均匀喷洒90-130目高原砂,形成面层壳,并保持洁净环境下,且湿度40-60%rh,温度24

±

2℃,晾干时间为8-12h;s3:二层制壳:在面层壳表面均匀涂抹上330目高原砂制成的、粘度为23-26mpa.s的高原砂浆,均匀喷洒90-130目高原砂,形成二层壳,并保持洁净环境下,且湿度40-60%rh,温度24

±

2℃,晾干时间为8-12h;s4:三层制壳:在二层壳表面均匀涂抹上250目莫来粉制成的、粘度为15-17mpa.s的莫来浆,均匀喷洒40目莫来砂,形成三层壳,并保持洁净环境下,且湿度50-60%rh,温度24

±

2℃,晾干时间为7-9h;s5:四层制壳:在三层壳表面均匀涂抹上200目莫来粉制成的、粘度为15-17mpa.s的莫来浆,均匀喷洒20目莫来砂,形成四层壳,并保持洁净环境下,且湿度50-60%rh,温度24

±

2℃,晾干时间为6-8h;s6:五层制壳:在四层壳表面均匀涂抹上200目莫来粉制成的、粘度为15-17mpa.s的莫来浆,均匀喷洒20目莫来砂,形成五层壳,并保持洁净环境下,且湿度50-60%rh,温度24

±

2℃,晾干时间为6-8h;

s7:封浆成型壳:在五层壳表面均匀涂抹上200目莫来粉制成的、粘度为15-17mpa.s的莫来浆,完成封浆,并保持洁净环境下,且湿度50-60%rh,温度24

±

2℃,晾干时间为6h,晾干后备用,完成型壳制作;s8:脱蜡:将完成封浆后的型壳放入脱蜡釜中进行加热,蜡模快速融化,形成型腔;s9:焙烧:将制成的型壳放入电热炉中焙烧,蒸发型壳中水分,使其型壳硬化,加热温度在1150

±

20℃,加热时间为0.5h;s10:浇铸:制作金属液,并加热至1640

±

10℃,将金属液浇铸在型壳的型腔中,待冷却后使用振壳机震碎型壳,将型壳剥除得到毛坯件;s11:检验加工:对毛坯件进行检验,排除掉残次品,并对毛坯件进行加工。

6.严格控制制壳过程中的温度和湿度,并减少或避免加强风干,采用洁净室内严格控制的时间自然晾干型壳每一层,让降低蜡模不会发生收缩或膨胀,再进行焙烧硬化,并进一步型壳烘干水分,这样再进行浇铸,型壳内部也不会发生断裂或鼓泡,从而消除了毛坯件上的痂铁的形成,并减少鼓包,从而提高了铸造的成品率与产能。

7.使用细腻且耐高温的高原砂作为面壳和二层壳的材质,也进一步细化了型壳内部的结构,事型壳最里层的面层和二层壳具有更高的强度,降低鼓包或开裂的风险。

8.进一步的,在所述s2中,均匀涂抹高原砂浆,涂抹方式如下:开始涂抹,在制备好高原砂浆之后,第一刷时使用刷件蘸取浆液沿着蜡模外表面自下往上的方式,一次涂抹,再沿着第一刷痕迹边缘,使用刷件自下而上完成第二刷,依次完成外表面整体涂抹,并检查涂抹是否有硬块和坑洞,并进行修复,完成一轮涂抹;按照一轮涂抹方式,至少完成4轮涂抹,直至形成4-5mm的硬壳;二层壳体至封浆成型壳过程中,莫来浆的涂抹方式同s2中高原砂浆的涂抹方式。

9.在型壳制作过程中,采用逐层均匀涂抹的方式涂抹高原砂浆和莫来浆,这样的方式是从型壳每一层的制备过程中,保证了涂抹力度和厚度,采用自下而上的涂抹方式,利用刷件的承接浆料的特性,防止涂抹过程浆料滴落影响涂抹厚度,让型壳的每一层都具有最佳的强度,从而增强型壳整体的强度,并保持每一层的厚度匀称,这样的型壳强度高、不易鼓包开裂,从而降低浇铸后痂铁的产生。

10.进一步的,所述s1中,聚乙烯的含量占比模料的4%-5.5%。

11.进一步的,所述s11中,对于出现轻微鼓包的毛坯件进行打磨修复。

12.与现有技术相比,本发明的有益效果为:(1)严格控制制壳过程中的温度和湿度,并减少或避免加强风干,采用洁净室内严格控制的时间自然晾干型壳每一层,让降低蜡模不会发生收缩或膨胀,型壳不会发生开裂,再进行焙烧硬化,并进一步烘干水分,这样再进行浇铸,型壳内部也不会发生断裂或鼓泡,从而消除了毛坯件上的痂铁的形成,并减少鼓包,从而提高了铸造的成品率与产能;(2)使用细腻且耐高温的高原砂作为面壳和二层壳的材质,也进一步细化了型壳内部的结构,事型壳最里层的面层和二层壳具有更高的强度,降低鼓包或开裂的风险;(3)在型壳制作过程中,采用逐层均匀涂抹的方式涂抹高原砂浆和莫来浆,这样的方式是从型壳每一层的制备过程中,保证了涂抹力度和厚度,采用自下而上的涂抹方式,利用刷件的承接浆料的特性,防止涂抹过程浆料滴落影响涂抹厚度,让型壳的每一层都具有最佳的强度,从而增强型壳整体的强度,并保持每一层的厚度匀称,这样的型壳强不易鼓包开裂,从而降低浇铸后痂铁的产生。

附图说明

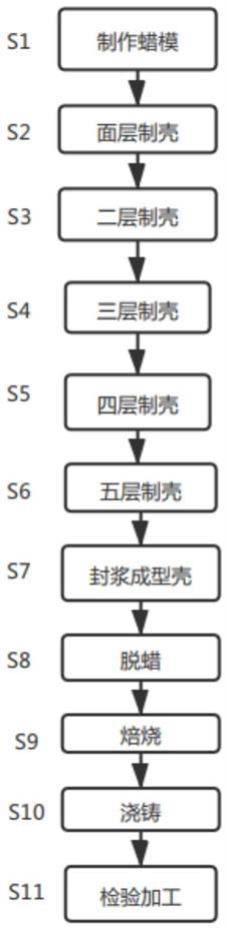

13.图1为本发明实施例1的流程示意图。

具体实施方式

14.为使对本发明的目的、构造、特征、及其功能有进一步的了解,兹配合实施例详细说明如下。

15.实施例1,如图1,一种消除痂铁的精铸工艺,包括以下步骤:步骤1:制作蜡模:选取定量低温白蜡加热消融作为膜料,同时加热消融聚乙烯并融入模料,并充分搅拌,放置在53-65℃的保温箱中保温12h后取出,并冷却,在洁净环境下采用刻蜡机器按照图纸进行刻蜡,完成之后使用中性的清洗液对蜡模进行清洗,晾干,形成蜡模;消除蜡料中的水分和气体并在之后制壳的过程中控制蜡模的环境,可以降低蜡模的收缩和形变。

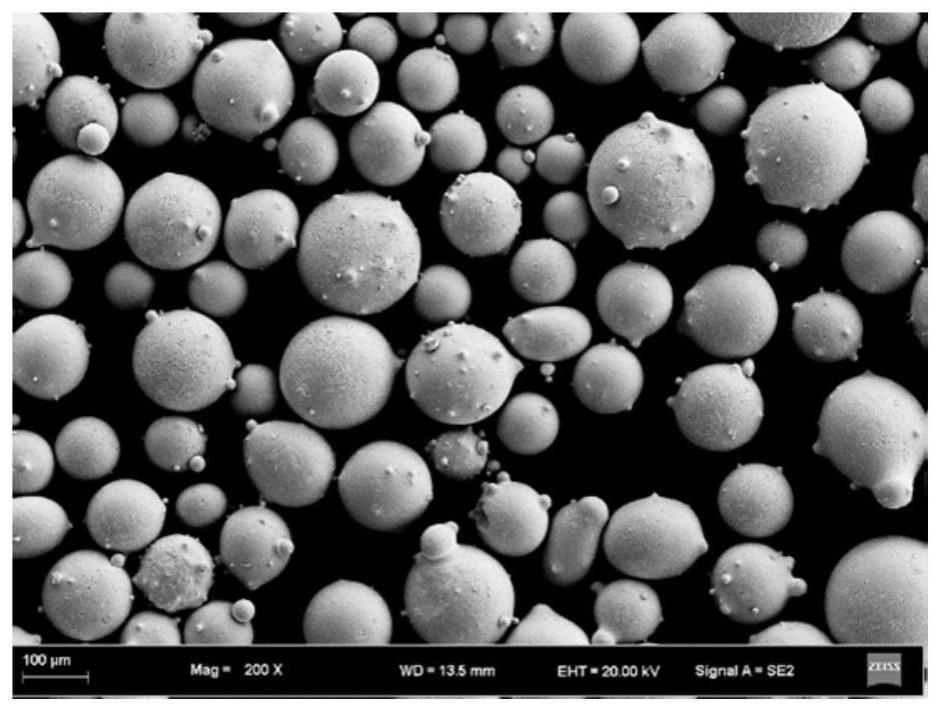

16.步骤2:面层制壳:在表层洁净无尘的蜡模外表面均匀涂抹上330目高原砂制成的、粘度为45-50mpa.s的高原砂浆,均匀喷洒90-130目高原砂,形成面层壳,并保持洁净环境下,且湿度40-60%rh,温度24

±

2℃,晾干时间为8-12h;实施例中所使用的的高原砂为澳大利亚进口的高原砂;步骤3:二层制壳:在面层壳表面均匀涂抹上330目高原砂制成的、粘度为23-26mpa.s的高原砂浆,均匀喷洒90-130目高原砂,形成二层壳,并保持洁净环境下,且湿度40-60%rh,温度24

±

2℃,晾干时间为8-12h;步骤4:三层制壳:在二层壳表面均匀涂抹上250目莫来粉制成的、粘度为15-17mpa.s的莫来浆,均匀喷洒40目莫来砂,形成三层壳,并保持洁净环境下,且湿度50-60%rh,温度24

±

2℃,晾干时间为7-9h;步骤5:四层制壳:在三层壳表面均匀涂抹上200目莫来粉制成的、粘度为15-17mpa.s的莫来浆,均匀喷洒20目莫来砂,形成四层壳,并保持洁净环境下,且湿度50-60%rh,温度24

±

2℃,晾干时间为6-8h;步骤6:五层制壳:在四层壳表面均匀涂抹上200目莫来粉制成的、粘度为15-17mpa.s的莫来浆,均匀喷洒20目莫来砂,形成五层壳,并保持洁净环境下,且湿度50-60%rh,温度24

±

2℃,晾干时间为6-8h;步骤7:封浆成型壳:在五层壳表面均匀涂抹上200目莫来粉制成的、粘度为15-17mpa.s的莫来浆,完成封浆,并保持洁净环境下,且湿度50-60%rh,温度24

±

2℃,晾干时间为6h,晾干后备用,完成型壳制作;步骤2至步骤7中的温度、湿度、以及晾干时间,是根据所涂抹的浆料分量,进行设定,同时兼顾确保在型壳每一层晾干过程中,蜡模也处于稳定的环境,不会发生形变;步骤8:脱蜡:将完成封浆后的型壳放入脱蜡釜中进行加热,蜡模快速融化,形成型腔;步骤9:焙烧:将制成的型壳放入电热炉中焙烧,蒸发型壳中水分,使其型壳硬化,加热温度在1150

±

20℃,加热时间为0.5h;步骤10:浇铸:制作金属液,并加热至1640

±

10℃,将金属液浇铸在型壳的型腔中,

待冷却后使用振壳机震碎型壳,将型壳剥除得到毛坯件;步骤11:检验加工:对毛坯件进行检验,排除掉残次品,并对毛坯件进行加工。

17.在步骤2中,均匀涂抹高原砂浆,涂抹方式如下:开始涂抹,在制备好高原砂浆之后,第一刷时使用刷件蘸取浆液沿着蜡模外表面自下往上的方式,一次涂抹,再沿着第一刷痕迹边缘,使用刷件自下而上完成第二刷,依次完成外表面整体涂抹,并检查涂抹是否有硬块和坑洞,并进行修复,完成一轮涂抹;按照一轮涂抹方式,至少完成4轮涂抹,直至形成4-5mm的硬壳;二层壳体至封浆成型壳过程中,莫来浆的涂抹方式同步骤2中高原砂浆的涂抹方式。

18.步骤1中,聚乙烯的含量占比模料的4%-5.5%。

19.步骤11中,对于出现轻微鼓包的毛坯件进行打磨修复。

20.实施例2,将步骤2和步骤3中的高原砂替换为棕刚玉砂,即:步骤2:面层制壳:在表层洁净无尘的蜡模外表面均匀涂抹上300目棕刚玉砂制成的、粘度为47mpa.s的棕刚玉砂浆,均匀喷洒90-130目棕刚玉砂,形成面层壳,并保持洁净环境下,且湿度40-60%rh,温度24

±

2℃,晾干时间为8-12h;步骤3:二层制壳:在面层壳表面均匀涂抹上300目棕刚玉砂制成的、粘度为24mpa.s的棕刚玉砂浆,均匀喷洒90-130目棕刚玉砂,形成二层壳,并保持洁净环境下,且湿度40-60%rh,温度24

±

2℃,晾干时间为8-12h;型壳的面层和二层壳由棕刚玉砂为原材料,也可以让型壳的内表面获得细腻的表面效果,也兼具耐高温的特性,符合浇铸条件。

21.本发明已由上述相关实施例加以描述,然而上述实施例仅为实施本发明的范例。必需指出的是,已揭露的实施例并未限制本发明的范围。相反地,在不脱离本发明的精神和范围内所作的更动与润饰,均属本发明的专利保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。