1.本发明属于锂离子电池技术领域,具体涉及一种循环稳定快充型锂离子电池负极及其应用。

背景技术:

2.目前,限制电动汽车推广普及的关键在于其动力装置(锂离子电池)的性能滞后,使用户面临较大的里程焦虑。为了解决该问题,两条可行的技术路线为:1、提高锂离子电池的能量密度,增加电动汽车的单次充电续航里程;2、提高锂离子电池的倍率性能,缩短电动汽车的充电时间。其中,前者是近年来的主要研究方向,其措施为采用高电压、高比容量的ncm或nca正极替代传统的lfp正极。然而,上述材料在循环过程中面临着热/结构稳定性较差、氧气释放及锰溶解等问题,给高比能的装置带来了巨大的安全隐患。因此,越来越多的研究机构将研发重点转向了快充型锂离子电池。

3.快充型锂离子电池的问题主要集中于负极一侧。锂离子电池的负极材料通常为石墨、软碳和硬碳等,其在充放电过程中与锂离子发生嵌入反应。由于该反应涉及到锂离子在电极材料固相中的扩散传质,具有较差的反应动力学特性,因此大量的研究工作集中于材料的结构设计以提高其锂离子的固相扩散系数,从而增加倍率性能。然而,尚未解决的一个关键问题是,在实际的循环过程中,由于电极材料及电极的局部结构差异性,电极中的电流密度及离子浓度分布不均,造成了局部的反应极化和反应应变的失配现象(包括电极宏观纵向尺度上的失配,及活性材料各项异性带来的微观局部失配),特别是在电极较厚及充电电流较大的情况下,从而引起析锂、sei生长及电极结构破坏等问题,降低电极的循环稳定性,引发安全隐患。

技术实现要素:

4.本发明的目的是针对现有技术存在的上述问题,提出了一种电流密度及离子浓度分布均匀、减少局部过度极化导致的析锂风险及应变失配产生的电极结构破坏的循环稳定快充型锂离子电池负极。

5.本发明的目的可通过下列技术方案来实现:

6.一种循环稳定快充型锂离子电池负极,包括集流体和负极浆料涂层,负极浆料涂层从下到上依次包括底层、中间层、顶层,其中底层涂敷在集流体表面,底层、中间层、顶层均包括导电添加剂b,且导电添加剂b的比表面积自底层至顶层方向梯度减小。

7.作为优选,负极浆料涂层总厚度为90-120μm。

8.作为优选,负极浆料涂层在集流体表面的面载量为 8-15mg/cm2。

9.在上述的一种循环稳定快充型锂离子电池负极中,负极浆料的原料按照质量份数计为:90-95份活性物质、1.25-2.5份导电添加剂a、1.25-2.5份导电添加剂b、2.5-5份粘结剂。

10.作为优选,活性物质为石墨、软碳、硬碳中的一种或多种。

11.作为优选,粘结剂为丁苯橡胶、羧甲基纤维素、聚四氟乙烯、聚偏氟乙烯中的一种或多种。

12.在上述的一种循环稳定快充型锂离子电池负极中,底层中导电添加剂b的比表面积为800-1500m2/g,中间层中导电添加剂b 的比表面积为400-700m2/g,顶层中导电添加剂b的比表面积为 200-300m2/g。

13.在上述的一种循环稳定快充型锂离子电池负极中,导电添加剂a为炭黑。

14.在上述的一种循环稳定快充型锂离子电池负极中,导电添加剂b为科琴黑、单壁碳纳米管何石墨烯中的一种或多种。

15.在上述的一种循环稳定的快充型锂离子电池负极中,底层、中间层、顶层中导电添加剂b的时间常数(τ=rc)比为(3-5): (1.5-2):(0.8-1)。时间常数反映了导电添加剂b的双电层响应速率,即完成充电所需的时间。

16.本发明通过该比表面梯度分布的电极结构设计及定制化的时间常数比例控制,改变电极纵向尺度上的离子浓度和电势分布,促进嵌锂反应在电极纵向尺度上的动力学均匀性,从而降低电极在快充条件下,由于局部过电势过高带来的析锂和结构破坏风险。此外,高比表面积的导电添加剂也可通过引入快速响应特性的双电层储能机制作为嵌锂反应的“充电缓冲器”,即其在充电过程中优先响应再对嵌锂反应材料进行电荷传输,从而降低嵌锂反应的电流密度,进一步提高嵌锂材料的微观局部反应的动力学均匀性。

17.本发明还提供了一种扣式电池,所述扣式电池包括上述循环稳定快充型锂离子电池负极。

18.本发明还提供了一种上述对扣式电池的制备方法,所述方法包括如下步骤:

19.s1、配制上述底层、中间层、顶层的浆料;

20.s2、将底层、中间层浆料依次刮涂在铜箔集流体上,并分别进行干燥处理;

21.s3、将顶层浆料刮涂在中层浆料上,再进行干燥处理;

22.s4、然后压制成负极极片;

23.s5、将负极极片、隔膜及锂片以三明治结构组装为扣式电池;

24.s6、采用恒流脉冲对扣式电池进行化成处理。

25.本发明利用基于快速动力学响应的双电层反应机制的导电添加剂在脉冲过程的优先响应,及其弛豫过程中的电荷再分布效应,实现活性材料的低电流充电,从而提高sei膜成膜反应的动力学均匀性,以获得高质量的sei膜。

26.作为优选,负极极片厚度为1-2cm。

27.作为优选,扣式电池电解液为常规lipf6/ec/emc/dmc。

28.作为优选,步骤s2干燥处理温度为95-120℃,时间为2-3h。

29.作为优选,步骤s3干燥处理温度为95-105℃,时间为5-8h。

30.作为优选,化成处理具体为:采用电流值0.1-0.5c将扣式电池负极电势充电至0.8-1.2v,然后采用电流值继续0.1-0.2c充电10-30min,并静置10-20min,循环直至负极电势为 0.005-0.01v。

31.与现有技术相比,本发明具有以下有益效果:

32.本发明在锂离子电池负极中加入导电添加剂比表面积梯度分布的三层负极浆料涂层,且导电添加剂按照时间常数比分布,形成层级电极结构,符合电极纵向电势梯度及离

子浓度梯度的分布规律,可以提高电极纵向动力学反应速率的均匀性;同时引入了在大电流下优先响应的双电层机制作为缓冲器,使之随后对负极进行反向的均匀充电,可以提高局部反应动力学的均匀性。在上述两种作用的协同效应下,该负极在大电流循环条件下的析锂及机械破坏得以抑制,兼具高倍率及长循环稳定性。

附图说明

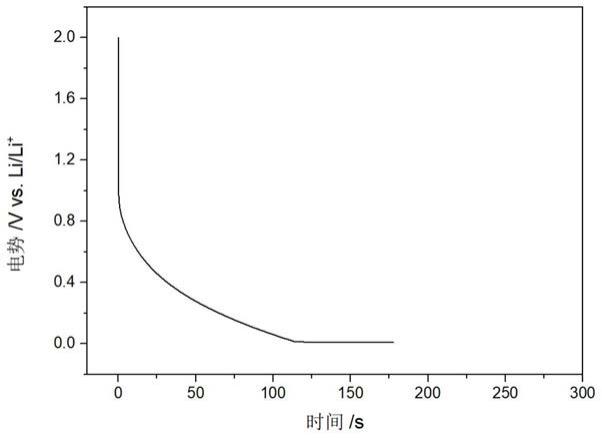

33.图1为常规锂离子负极的8c充电曲线。

34.图2为实施例1快充型负极的8c充电曲线。

具体实施方式

35.以下是本发明的具体实施例,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

36.实施例1:

37.s1、按照如下质量份数的原料制备浆料ⅰ、浆料ⅱ、浆料ⅲ: 94份软碳、1.5份炭黑、1.5份科琴黑、3份聚偏氟乙烯;其中浆料ⅰ科琴黑比表面积为1023m2/g,浆料ⅱ科琴黑比表面积为 412m2/g,浆料ⅲ科琴黑比表面积为231m2/g,且浆料ⅰ科琴黑、浆料ⅱ科琴黑、浆料ⅲ科琴黑时间常数(τ=rc)比为4:2:1。

38.s2、将浆料ⅰ、浆料ⅱ、浆料ⅲ按厚度比1:1.2:1.5依次刮涂在铜箔集流体上,浆料ⅰ、浆料ⅱ在刮涂后在100℃下干燥2h,浆料ⅲ在刮涂后在100℃下干燥6h,涂层总厚度为100μm,铜箔集流体表面的浆料面载量为10mg/cm2。

39.s3、采用对辊机将干燥后的负极压实,并采用冲片机冲制为直径1.2cm的负极极片。

40.s4、将负极极片、隔膜及锂片以三明治结构组装为扣式电池,并采用常规锂离子电解液(lipf6/ec/emc/dmc);

41.s5、对扣式电池进行化成处理:采用0.5c(1c=372ma/g)将扣式电池负极电势充电至1.2v,随后采用0.2c充电20min,并静置10min,循环往复,直至负极电势为0.01v。

42.实施例2:

43.与实施例1的区别,仅在于,浆料ⅰ科琴黑、浆料ⅱ科琴黑、浆料ⅲ科琴黑时间常数(τ=rc)比为1:2:4。

44.实施例3:

45.与实施例1的区别,仅在于,将浆料ⅰ、浆料ⅱ、浆料ⅲ按厚度比1.5:1.2:1依次刮涂在铜箔集流体上。

46.实施例4:

47.与实施例1的区别,仅在于,采用常规的化成处理,即在0.1 c的电流密度下,对负极进行充电。

48.对比例1:

49.与实施例1的区别,仅在于,浆料ⅰ科琴黑比表面积和浆料ⅱ科琴黑比表面积皆为412m2/g。

50.对比例2:

51.与实施例1的区别,仅在于,浆料ⅰ科琴黑比表面积和浆料ⅲ科琴黑比表面积皆为1023m2/g。

52.对比例3:

53.与实施例1的区别,仅在于,浆料ⅰ、浆料ⅱ依次刮涂在铜箔集流体上,不添加浆料ⅲ。

54.对比例4:

55.与实施例1的区别,仅在于,将浆料ⅱ、浆料ⅲ依次刮涂在铜箔集流体上,不添加浆料ⅰ。

56.对比例5:

57.与实施例1的区别,仅在于,将浆料ⅰ刮涂在铜箔集流体上,不添加浆料ⅱ、浆料ⅲ。

58.表1:实施例1-4、对比例1-5扣式电池性能检测结果

59.实施例倍率性能(0.1c/8c)循环性能(100圈)实施例138.7%93.2%实施例222%80%实施例332.6%85.4%实施例433.5%78.7%对比例127%87.3%对比例223.2%74%对比例335.1%85%对比例432.8%86.3%对比例529%76%

60.图1为常规锂离子负极的8c充电曲线;图2为实施例1快充型负极的8c充电曲线。可以看出,常规的锂离子电池负极在高倍率的充电条件下,当电压曲线接近截止电压(0.01v)时,出现明显的锂沉积平台,而本发明的快充型负极并未出现锂沉积平台。

61.综上所述,发明在锂离子电池负极中加入导电添加剂比表面积梯度分布的三层负极浆料涂层,且导电添加剂按照时间常数比分布,形成层级电极结构,符合电极纵向电势梯度及离子浓度梯度的分布规律,可以提高电极纵向动力学反应速率的均匀性;同时引入了在大电流下优先响应的双电层机制作为缓冲器,使之随后对负极进行反向的均匀充电,可以提高局部反应动力学的均匀性。在上述两种作用的协同效应下,该负极在大电流循环条件下的析锂及机械破坏得以抑制,兼具高倍率及长循环稳定性。此外,如实施例2改变负极的涂覆顺序,实施例3和对比例1降低不同层级之中导电添加剂的时间常数比例及对比例2改变分布规律,实施例4采用常规的化成工艺,及对比例4-6减少负极浆料涂层层数都会降低倍率性能和循环稳定性。

62.本处实施例对本发明要求保护的技术范围中点值未穷尽之处以及在实施例技术方案中对单个或者多个技术特征的同等替换所形成的新的技术方案,同样都在本发明要求保护的范围内;同时本发明方案所有列举或者未列举的实施例中,在同一实施例中的各个参数仅仅表示其技术方案的一个实例(即一种可行性方案),而各个参数之间并不存在严格的配合与限定关系,其中各参数在不违背公理以及本发明述求时可以相互替换,特别声明的除外。

63.本发明方案所公开的技术手段不仅限于上述技术手段所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。以上所述是本发明的具体实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

64.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。