1.本发明属于锂离子电池技术领域,涉及一种改性无钴正极极片及其制备方法和应用。

背景技术:

2.在当前的正极材料中,三元正极因具有较高的容量、电压、循环稳定性而得到广泛应用。然而,三元正极材料因具有一定量的钴元素而使其价格较高。因此,需要降低钴含量来减少正极材料的成本。无钴层状正极lini

x

mn

1-x

o2因具有成本低的优势而得到关注,同时对应的无钴电池也正在走向实用化。但无钴电池存在倍率性能差、功率性能差、dcr(直流内阻)高等问题。传统的三元正极材料包覆碳技术不成熟,主要原因为目前包覆二烧时采用的气氛为空气或者o2,包覆的碳会直接变成co2挥发。如果在匀浆时加入更多的导电剂碳,会降低活性物质质量,进而降低电池能量密度。

3.cn112909242a公开了一种无钴正极材料及其制备方法和应用,其通过将两种类型的前驱体混料后混合进行烧结,利用氧化物前驱体合成材料粒径大的特点来促进氢氧化物前驱体合成材料颗粒的增长。

4.cn113060775a公开了一种无钴正极材料及其制备方法和应用,其在基体材料表面包覆改性后的钛酸锂包覆剂,提高了材料的导电性能。

5.上述方案存在有制得无钴电池的dcr高或功率性能差的问题,因此,开发一种dcr低且功率性能和倍率性能好的无钴电池用正极极片是十分必要的。

技术实现要素:

6.本发明的目的在于提供一种改性无钴正极极片及其制备方法和应用,本发明在无钴正极极片表面设置碳涂层,可以明显提高无钴正极极片的容量保持率,并降低无钴正极极片的dcr。

7.为达到此发明目的,本发明采用以下技术方案:第一方面,本发明提供了一种改性无钴正极极片,所述改性无钴正极极片表面设置有碳涂层。

8.本发明在正极极片的无钴正极材料层上设置碳涂层,无钴正极材料因缺少co而导致倍率性能差,碳是一种良好的电子导体,涂覆在无钴正极极片可以提高其导电性。

9.优选地,所述无钴正极极片的无钴正极材料层包括正极活性物质。

10.优选地, 所述碳涂层的碳材料包括石墨、石墨烯、碳纳米管或导电炭黑super-p中的任意一种或至少两种的组合。

11.优选地,所述碳涂层的面密度为0.5~2mg/cm2,例如:0.5 mg/cm2、0.8 mg/cm2、1 mg/cm2、1.5 mg/cm2或2 mg/cm2等。

12.优选地,所述碳涂层的厚度为2~10μm,例如:2μm、4μm、6μm、8μm或10μm等。

13.优选地,所述正极活性物质的比表面积为5~15cm2/mg,例如:5 cm2/mg、8 cm2/mg、

10 cm2/mg、12 cm2/mg或15 cm2/mg等。

14.优选地,所述正极活性物质的平均粒径为1~5μm,例如:1μm、2μm、3μm、4μm或5μm等。

15.优选地,所述碳涂层的面密度、碳涂层的厚度、正极活性物质的比表面积和正极活性物质的平均粒径满足如下关系式:5.2《a

×

b2×

c/d2《28.5,其中,a为碳涂层的面密度,单位为mg/cm2,b为碳涂层的厚度,单位为μm,c为正极活性物质的比表面积,单位为cm2/mg,d为正极活性物质的平均粒径,单位为μm。

16.本发明将所述碳涂层的面密度和涂层厚度与正极活性物质的比表面积和平均粒径的关系控制在上述范围,如果小于5.2,将导致材料容量降低;如果大于28.5,将导致循环下降。

17.第二方面,本发明提供了一种如第一方面所述改性无钴正极极片的制备方法所述制备方法包括以下步骤:(1)将无钴正极材料、导电剂、粘结剂和溶剂混合,得到正极浆料,将所述正极浆料涂覆在集流体上,经一次烘干处理得到正极极片;(2)将碳浆料涂布在所述正极极片上经二次烘干得到所述改性无钴正极极片。

18.本发明在无钴正极正极的基础上加入碳涂层,通过简单地方法即可提高无钴正极极片的倍率性能和功率性能,同时降低极片的dcr。

19.优选地,步骤(1)所述无钴正极材料、导电剂和粘结剂的质量比为(95~98): (2~3):(1~2),例如:96:2.5:1.5、95:3:2、95.5:2.8:1.7、97:2:1、96.5:2.5:1或96:2:2等。

20.优选地,步骤(1)所述一次烘干处理的装置包括连续式烘箱。

21.优选地,所述一次烘干处理包括一步烘干、二步烘干和三步烘干。

22.优选地,所述一步烘干的温度为80~90℃,例如:80℃、82℃、85℃、88℃或90℃等。

23.优选地,所述二步烘干的温度为90~100℃,例如:90℃、92℃、95℃、98℃或100℃等。

24.优选地,所述三步烘干的温度为80~90℃,例如:80℃、82℃、85℃、88℃或90℃等。

25.优选地,步骤(2)所述碳浆料中碳材料和无钴正极材料的质量比为(0.8~1.2):100,例如:0.8:100、0.9:100、1:100、1.1:100或1.2:100等。

26.优选地,所述碳浆料的固含量为3~5%,例如:3%、3.5%、4%、4.5%或5%等。

27.优选地,所述碳浆料的涂覆厚度为1~5μm,例如:1μm、2μm、3μm、4μm或5μm等。

28.优选地,步骤(2)所述二次烘干处理的装置包括连续式烘箱。

29.优选地,所述二次烘干处理包括一步烘干、二步烘干和三步烘干。

30.优选地,所述一步烘干的温度为80~90℃,例如:80℃、82℃、85℃、88℃或90℃等。

31.优选地,所述二步烘干的温度为90~100℃,例如:90℃、92℃、95℃、98℃或100℃等。

32.优选地,所述三步烘干的温度为80~90℃,例如:80℃、82℃、85℃、88℃或90℃等。

33.本发明在涂完正极浆料和碳浆料后均采用三步烘干法,避免了浆料出现断层而造成极片dcr(直流内阻)高且导电性下降的问题。

34.第三方面,本发明提供了一种无钴电池,所述无钴电池包含如第一方面所述的改性无钴正极极片。

35.相对于现有技术,本发明具有以下有益效果:

(1)本发明所述改性无钴正极极片避免了传统无钴正极极片存在的倍率性能差、功率性能差、dcr(直流内阻)高等问题,制备方法简单,适合工业化生产。

36.(2)本发明所述改性无钴正极极片相较于传统无钴正极极片2c倍率性能提高了3.8%,3c倍率性能提高了4.8%,50% soc下放电功率提高了13%,不同soc下的dcr也明显下降。

附图说明

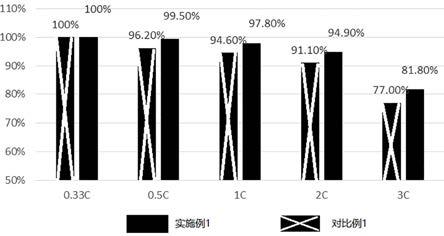

37.图1是实施例1和对比例1得到的正极极片的倍率放电性能对比图。

38.图2是实施例1和对比例1得到的正极极片的功率性能对比图。

具体实施方式

39.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

40.实施例1本实施例提供了一种改性无钴正极极片,所述无钴正极极片的制备方法如下:(1)将比表面积为10cm2/mg、粒径为3μm的lini

0.75

mn

0.25

o2、导电炭黑和pvdf按照质量比为96:2.5:1.5加入到匀浆机中,然后加入nmp混合均匀,得到正极浆料,将所述正极浆料涂覆在铝箔上,然后在连续式烘箱中烘干,85℃ 20min、95℃ 20min和85℃20min阶梯进行,得到正极极片;(2)将固含量为4%的石墨浆料(4%石墨,96%nmp)涂布在正极极片上,然后在连续式烘箱中烘干,烘干温度按85、95和85℃阶梯进行,得到所述改性无钴正极极片,所述改性无钴正极极片上碳涂层的厚度为4μm,碳涂层的面密度为1 mg/cm2(a*b2*c/d2=17.8)。

41.实施例2本实施例提供了一种改性无钴正极极片,所述无钴正极极片的制备方法如下:(1)将比表面积为8cm2/mg、粒径为4μm的lini

0.75

mn

0.25

o2、导电炭黑和pvdf按照质量比为96:2.5:1.5加入到匀浆机中,然后加入nmp混合均匀,得到正极浆料,将所述正极浆料涂覆在铝箔上,然后在连续式烘箱中烘干,85℃ 20min、95℃ 20min和85℃20min阶梯进行,得到正极极片;(2)将固含量为5%的石墨浆料(4%石墨,96%nmp)涂布在正极极片上,然后在连续式烘箱中烘干,烘干温度按85、95和85℃阶梯进行,得到所述改性无钴正极极片,所述改性无钴正极极片上碳涂层的厚度为3μm,碳涂层的面密度为1.5mg/cm2(a*b2*c/d2=6.75)。

42.实施例3本实施例提供了一种改性无钴正极极片,所述无钴正极极片的制备方法如下:(1)将比表面积为8cm2/mg、粒径为5μm的lini

0.75

mn

0.25

o2、导电炭黑和pvdf按照质量比为96:2.5:1.5加入到匀浆机中,然后加入nmp混合均匀,得到正极浆料,将所述正极浆料涂覆在铝箔上,然后在连续式烘箱中烘干,85℃ 20min、95℃ 20min和85℃20min阶梯进行,得到正极极片;(2)将固含量为4%的石墨浆料(4%石墨,96%nmp)涂布在正极极片上,然后在连续式烘箱中烘干,烘干温度按85℃、95℃和85℃阶梯进行,得到所述改性无钴正极极片,所述改

性无钴正极极片上碳涂层的厚度为4μm,碳涂层的面密度为1 mg/cm2(a*b2*c/d2=5.12)。

43.实施例4本实施例提供了一种改性无钴正极极片,所述无钴正极极片的制备方法如下:(1)将比表面积为12cm2/mg、粒径为3μm的lini

0.75

mn

0.25

o2、导电炭黑和pvdf按照质量比为96:2.5:1.5加入到匀浆机中,然后加入nmp混合均匀,得到正极浆料,将所述正极浆料涂覆在铝箔上,然后在连续式烘箱中烘干,85℃ 20min、95℃ 20min和85℃20min阶梯进行,得到正极极片;(2)将固含量为4%的石墨浆料(4%石墨,96%nmp)涂布在正极极片上,然后在连续式烘箱中烘干,烘干温度按85、95和85℃阶梯进行,得到所述改性无钴正极极片,所述改性无钴正极极片上碳涂层的厚度为5μm,碳涂层的面密度为1 mg/cm2(a*b2*c/d2=33.3)。

44.实施例5本实施例与实施例1区别仅在于,步骤(2)仅在90℃下进行烘干,其他条件与参数与实施例1完全相同。

45.对比例1本对比例与实施例1区别仅在于,不进行步骤(2)处理,其他条件与参数与实施例1完全相同。

46.性能测试:将实施例1-5和对比例1得到的正极极片和石墨负极、pe隔膜制成软包电池,在以0.33c放电倍率为基准,在不同倍率、不同soc下测试其放电性能和dcr,测试结果如表1和图1-2所示:表1由表1可以看出,本发明所述改性无钴正极极片制成电池后2c倍率可达92.7%以上,3c倍率可达79%以上,50% soc放电功率可达196.08w以上,10%soc下dcr可达17.68 mω以下,50%soc下dcr可达15.97mω以下,90%soc下dcr可达16.34 mω以下。

47.由实施例1和实施例3-4对比可得,本发明所述改性无钴正极极片中碳涂层的面密度和涂层厚度与正极活性物质的比表面积和平均粒径的关系会影响所述正极极片的性能,

将碳涂层的面密度和涂层厚度与正极活性物质的比表面积和平均粒径的关系a

×

b2×

c/d2控制在5.2~28.5(其中,a为碳涂层的面密度,单位为mg/cm2,b为碳涂层的厚度μm,单位为,c为正极活性物质的比表面积,单位为cm2/mg,d为正极活性物质的平均粒径,单位为μm),制得正极极片的性能较好,若超出此范围,制得改性无钴正极极片的性能均出现不同程度的下降。

48.由实施例1和实施例5对比可得,本发明在浆料涂覆后采用分段式烘干方法将极片烘干,避免了涂层由于温度突然过高或过低而出现的断裂进而导致极片导电性能变差的问题。

49.由实施例1和对比例1对比可得,无钴极片涂碳后,倍率性能提高,功率性能提高,dcr降低,碳涂层提高了无钴材料的导电性,降低了锂离子扩散过程中的阻抗。

50.申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。