1.本实用新型涉及真空袋生产设备领域,更具体地说,它涉及一种自动化真空袋折叠机。

背景技术:

2.真空袋生产企业流水线生产,日产量很大,成品折叠包装,若全凭手工折叠生产效率太低,劳动力短缺的情况下无法满足生产需求,且用工成本太高,增大了产品生产成本。同时人工折叠也存在误差较大,规格不统一,影响打包问题。

3.再则,真空袋上的充气阀高于袋体平面,机械化自动折叠时,需巧妙避开充气阀部位,防止卡机。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种解决上述问题的自动化真空袋折叠机,成品真空袋流转入折叠机输送夹道中,经折压板配合,两纵两横自动折叠,效率高,不卡机,显著提高生产效率,降低成本。

5.为实现上述目的,本实用新型提供了如下技术方案:

6.自动化真空袋折叠机,机架上转辊传动连接输送带形成多段输送夹道,包括顺序位的下倾斜的第一输送夹道、上倾斜的第二输送夹道、水平的第三输送夹道、垂直向的第四输送夹道、水平的第五输送夹道,所述第二输送夹道、第三输送夹道、第四输送夹道、第五输送夹道的入口对面分别设有折压板,折压板传动连接驱动机构可做伸缩动作,第一输送夹道、第二输送夹道、第三输送夹道、第四输送夹道的侧边设有感应器,感应器与驱动机构信号连接;绕设在同一转辊上的输送带是由若干平行间隔的柔性条带组成,真空袋上充气阀经过的输送夹道位置不设柔性条带。

7.本实用新型进一步改进技术方案是,真空袋上充气阀经过的输送夹道位置段的转辊半径小于其他部位转辊半径。加大充气阀通过空间,运行更通畅。

8.本实用新型更进一步改进技术方案是,折压板的驱动机构包括驱动电机、转轮和推杆,转轮中心固定连接在驱动电机的输出轴上,推杆一端连接在转轮的一侧轮面上,另一端与折压板连接。驱动电机带动转轮旋转,进而使推杆前后伸缩,推动折压板伸出、缩回。

9.本实用新型更进一步改进技术方案是,各闭环输送带外侧设有一压辊。增强输送带传送真空袋的摩擦力。

10.本实用新型进一步改进技术方案是,所述第一输送夹道出口上方垂设多个间隔排布挡片。防止第一输送夹道角度设置不够精准,真空袋直接进入第二输送夹道。

11.本实用新型更进一步改进技术方案是,所述第三输送夹道入口上方设一块倾斜引导板,引导板位于第二输送夹道的下输送带延伸线上。防止第二输送夹道角度设置不够精准,真空袋直接进入第三输送夹道。

12.本实用新型更进一步改进技术方案是,引导板底边与第三输送夹道入口的上部输

送带齐平,在真空袋充气阀经过位置的导板底边上开成缺口,缺口顶边高于转辊。缺口可避开真空袋充气阀。

13.本实用新型更进一步改进技术方案是,第三输送夹道出口端设有接袋平台,平台上位于第四输送夹道顶部开设落料口。

14.本实用新型更进一步改进技术方案是,第三输送夹道出口端的接袋平台上安装有助力滚轮。

15.本实用新型更进一步改进技术方案是,第五输送夹道出口端设有接袋板,接袋板略向外侧下方倾斜,接袋板下方可放置接袋箱。

16.本实用新型有益效果:

17.本实用新型在小巧紧凑的机体上巧妙配合设置真空袋输送夹道,在两输送夹道转接处配设折压板,将袋体两纵两横折叠,避开真空袋上的充气阀,设备装配在成品真空袋生产线末端,接纳袋体自动折叠,满足生产线高效运转要求,提高生产效率,减少劳动力投入。

附图说明

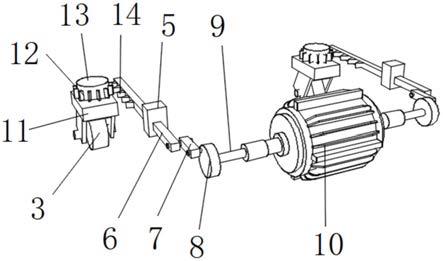

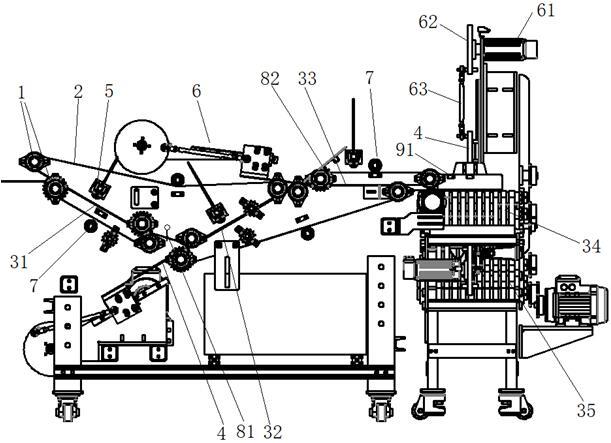

18.图1为本实用新型侧视结构示意图;

19.图2为本实用新型前视结构示意图;

20.图3为本实用新型俯视结构示意图。

具体实施方式

21.如图1至图3所示,本实用新型机架上转辊1传动连接输送带2形成多段输送夹道,绕设在同一转辊1上的输送带2是由若干平行间隔的柔性条带组成,包括顺序位的下倾斜的第一输送夹道31、上倾斜的第二输送夹道32、水平的第三输送夹道33、垂直向的第四输送夹道34、水平的第五输送夹道35,真空袋上充气阀经过的输送夹道位置不设柔性条带;所述第二输送夹道32、第三输送夹道33、第四输送夹道34、第五输送夹道35的入口对面分别设有折压板4,折压板4传动连接驱动机构5可做伸缩动作,第一输送夹道31、第二输送夹道32、第三输送夹道33、第四输送夹道34的侧边设有感应器5,感应器5与驱动机构6信号连接;折压板的驱动机构6包括驱动电机61、转轮62和推杆63,转轮62中心固定连接在驱动电机61的输出轴上,推杆63一端连接在转轮62的一侧轮面上,另一端与折压板4连接。第三输送夹道33出口端设有接袋平台91,平台91位于第四输送夹道34顶部开设落料口,第五输送夹道35出口端设有接袋板,接袋板略向外侧下方倾斜,接袋板下方可放置接袋箱。成品真空袋从第一输送夹道31入口平铺进入,从出口垂下,第一输送夹道31边侧的感应器5测得真空袋位置,待真空袋接近出袋一半位置时,信号传送给第二输送夹道32入口对面的驱动机构6的驱动电机61启动,折压板4伸出纵向对折真空袋,向第二输送夹道32入口推送,第二输送夹道32边侧的感应器5侧得真空袋位置,计算出一折后的真空袋出夹道接近一半的位置时,信号传送给第三输送夹道33入口对面的驱动机构的驱动电机启动,此处折压板伸出纵向对折真空袋,向第三输送夹道33入口推送,两纵折后的真空袋从第三输送夹道33出来后,位于接袋平台91上,第四输送夹道34入口对面的驱动机构的驱动电机启动,该处折压板下压真空袋,使真空袋横向折叠,下行至第四输送夹道34中,第四输送夹道34边侧的感应器测得真空袋位置,计算出两纵一横折后的真空袋位置,信号传送给第五输送夹道35入口对面的驱动机构

的驱动电机启动,该处折压板伸出横向二次折叠真空袋,将真空袋推入第五输送夹道35中,从第五输送夹道35出口出来的即是经两纵两横折叠的真空袋。

22.为了给真空袋上充气阀凸出留有充分通过的空间,充气阀经过的输送夹道位置段的转辊半径小于其他部位转辊半径。

23.各闭环输送带外侧设有一压辊7,调节各输送夹道的摩擦力,防止真空袋在行进中打滑。

24.为了防止从第一输送夹道31出来的真空袋在未折叠之前进入第二输送夹道32,所述第一输送夹道31出口上方垂设多个间隔排布挡片81。

25.所述第三输送夹道33入口上方设一块倾斜引导板82,引导板位于第二输送夹道的下输送带延伸线上。防止从第二输送夹道32出来的真空袋在未折叠之前直接进入第三输送夹道33中。引导板底边与第三输送夹道入口的上部输送带齐平,在真空袋充气阀经过位置的导板底边上开成缺口821,缺口顶边高于转辊。避免充气阀经过时卡住。

26.第三输送夹道33出口端的接袋平台上安装有助力滚轮92,助力从第三输送夹道出来的真空袋移至第四输送夹道上方的落料口位置。

27.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。