1.本实用新型涉及轨道焊接领域,具体涉及一种钨电极定角切磨机。

背景技术:

2.在轨道焊接中,为保证焊接质量的一致性,每一批钨极都需保持一致的长度、尖端角度,这就对钨极的修磨、切割工艺提出严格的要求。由于钨极硬度很高,且耐高温,导致加工困难。目前以下几种加工方式:(1)使用数控机床、磨床、线切割机床等大型设备加工钨极,由于设备体积大、价格昂贵,加工成本非常高,因此只适合大批量生产,不适用于小批量轨道焊接的钨极加工。(2)市面上现有的小型设备加工钨极,这种设备功能单一,不具备同时精确研磨、切割钨电极的功能,不能加工短小规格(长度7mm,直径1mm)的钨极。(3)徒手加工钨极,这种加工方式很难保证磨削角度、切割长度准确一致,不能达到轨道焊的要求,而且不能加工短小规格(长度7mm,直径1mm)的钨极。

技术实现要素:

3.为了解决现有大型机床加工成本高、小型设备功能单一、人工加工不精确的弊端,本实用新型提供一种钨电极定角切磨机,包括动力机构、夹持机构、切削机构、磨削机构,所述动力机构包括电动机、切割片、磨轮;所述夹持机构包括夹持套筒、套筒转轴帽、弹簧夹头;所述切削机构包括切割夹具底座、切割进给螺杆、切割夹具滑杆;所述磨削机构包括磨削夹具底座;所述切割片和所述磨轮分别设置在所述电动机两端,所述切割夹具底座设置在所述切割片前方,所述切割夹具底座可相对所述切割片左右运动,所述切割进给螺杆设置在所述切割夹具底座上,所述切割夹具滑杆与所述切割进给螺杆卡扣连接,所述切割进给螺杆可相对所述切割夹具底座往返运动,所述磨削夹具底座设置在所述磨轮的前方,所述磨削夹具底座可相对所述磨轮转动,所述弹簧夹头设置在套筒转轴帽内,所述夹持套筒与所述套筒转轴帽螺纹连接,所述弹簧夹头通过所述夹持套筒与所述套筒转轴帽来锁紧或松开,所述切割夹具滑杆和所述磨削夹具底座上分别连接有夹持机构。

4.进一步地,所述切割夹具底座下设置有切割距离调节板,所述切割距离调节板上设置有切割间隙调整槽。

5.进一步地,所述切割夹具底座上设置有切割夹具内套,所述切割进给螺杆与所述切割夹具内套螺纹连接。

6.进一步地,所述夹具滑杆内设置有定位弹簧、定位销,所述定位弹簧一端抵靠在所述切割进给螺杆上,一端抵靠在所述定位销上,所述定位销在定位弹簧的作用下相对所述夹具滑杆做伸缩运动。

7.进一步地,所述切割夹具滑杆与所述套筒转轴帽卡扣连接。

8.进一步地,所述磨削夹具底座下设置有磨削夹具旋转板,所述磨削夹具底座通过所述磨削夹具旋转板转动。

9.进一步地,所述夹具旋转板下设置有角度分划板,所述角度分划板上设置有角度

划分线,所述磨削夹具旋转板上设置有可与所述角度划分线重合的基准直边。

10.进一步地,所述角度分划板上设置有磨削间隙调整槽。

11.进一步地,所述磨削夹具底座与所述套筒转轴帽活动连接。

12.进一步地,所述夹持套筒上设置有摇柄。

13.本实用新型的有益效果在于:

14.(1)通过更换钨极弹簧夹头,可以加工多种直径的钨极,批量加工切割长度误差在0.1

‑

0.2mm以内,切割精度高、加工范围广、重复性好。

15.(2)固定角度磨削加工,方便准确,可在10

°

~180

°

之间任意调节角度,磨削夹角误差在

±

0.5

°

以内,磨削精度高。

16.(3)磨削和切割具有快速切换能力,磨削完成后能迅速转换,操作简便。

17.(4)体积小巧,有效降低搬运和施工的布局要求,同时降低了制造成本。

附图说明

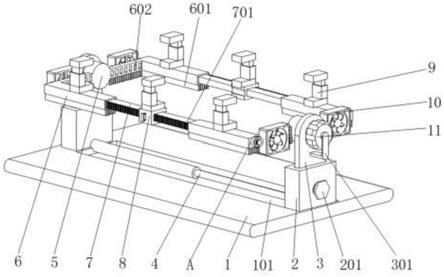

18.图1为本实用新型的结构透视图;

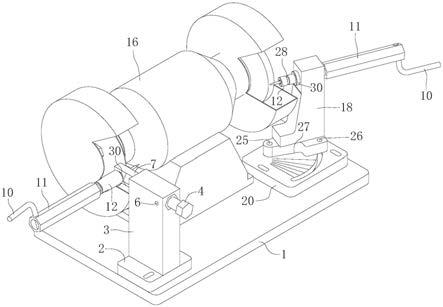

19.图2示出了图1中切削机构、磨削机构、夹持机构半剖图;

20.图3示出了图2中切削机构与夹持机构的俯视图;

21.图4示出了图2中磨削机构与夹持机构的俯视图

具体实施方式

22.为了便于本领域技术人员的理解,下面结合附图对本实用新型作进一步的描述。

23.参照附图1

‑

4,本实用新型包括动力机构、夹持机构、切削机构、磨削机构,动力机构包括电动机16、切割片14、磨轮17。电动机16设置在底板1上,两端分别安装有切割片14和磨轮17,切割片14和磨轮17设置在防护罩15内。

24.夹持机构包括夹持套筒11、套筒转轴帽12、弹簧夹头13。夹持套筒11与套筒转轴帽12螺纹连接,弹簧夹头13设置在套筒转轴帽12内,弹簧夹头13的前端呈锥形,抵靠在套筒转轴帽12的内锥面上。弹簧夹头13前端设置有多条与中心孔连通的槽,从而使弹簧夹头13在径向上能向外扩张或内向收拢。弹簧夹头13通过夹持套筒11与套筒转轴帽12的拧紧程度来锁紧或松开。弹簧夹头13有多种规格可选,能夹持不同规格的钨极。将夹持套筒11与套筒转轴帽12分离,即可更换弹簧夹头13。为了便于切割和磨削,方便操作,优选地,夹持套筒11上设置有摇柄10。

25.切削机构包括切割夹具底座3、切割进给螺杆4、切割夹具滑杆7。切割夹具底座3设置在切割片14前方,切割进给螺杆4设置在切割夹具底座3上端,切割夹具滑杆7与切割进给螺杆4卡扣连接,切割进给螺杆4可采用如螺纹、插销、卡环等形式与切割夹具底座3连接,从而使切割进给螺杆4可相对切割夹具底座3轴向来回运动。在一个优选的方案中,切割夹具底座3和切割进给螺杆4之间设置有切割夹具内套5,切割夹具内套5通过固定销6固定在切割夹具底座3内,切割进给螺杆4与切割夹具内套5螺纹连接。

26.切割夹具滑杆7端部设置有与套筒转轴帽12连接的圆孔31,套筒转轴帽12前端可插入圆孔31,切割夹具滑杆7内设置有定位弹簧8、定位销9,定位弹簧8一端抵靠在切割进给螺杆4上,另一端抵靠在定位销9上,定位销9能在切割夹具滑杆7内轴向运动。当套管转轴帽

12插入切割夹具滑杆7的圆孔31时,定位销9在定位弹簧8的作用下伸入套筒转轴帽12的外凹槽28,定位销9控制在夹持机构在固定的轨道内旋转,保证切割端面整齐。

27.钨极切割时,拧松套筒转轴帽12,插入钨极,用卡尺测量钨极的伸出长度l1,减去切割间隙d2和切割片厚度d1,即是钨极切割下料的长度l2。钨极切割下料长度l2确定后,拧紧套筒转轴帽12,弹簧夹头13夹紧钨极,顺时针拧动切割进给螺杆4,切割进给螺杆4轴向向前运动,并带动整个夹持机构向切割片14进动,同时转动摇柄10带动钨极轴向旋转,电机16带动高速旋转的切割片14将钨极从边缘向中心均匀的切断。切割完成后用力外拉切割进给螺杆4,凹槽28斜面挤压定位销9并压缩弹簧8后退,即可抽出整套夹持机构。

28.切割夹具底座3还可以相对切割片14在轴上左右移动,从而调整间隔间隙d2。在一个优选的方案中,切割夹具底座3下设置有切割距离调节板2,切割距离调节板2上设置有椭圆形的切割间隙调整槽21,切割间隙调整槽21方向上与切割片14垂直,切割距离调节板2通过连接螺钉32固定在底板1上。当需要微调切割间隙d2时,只需松动连接螺钉32,轴向移动切割距离调节板2即可。

29.磨削机构包括磨削夹具底座18,磨削夹具底座18设置在磨轮17的前方,磨削夹具底座18上端设置有圆孔30,套管转轴帽12以动配合方式插入圆孔30内,可以自由旋转,也可轴向前进或后退。

30.磨削夹具底座18可绕磨轮17转动,从而磨削不同的角度。在一个优选的方案中,磨削夹具底座18设置在磨削夹具旋转板19上,磨削夹具旋转板19可沿转轴25旋转。进一步地,磨削夹具旋转板19下还可以设置角度分划板20,角度分划板20上设置有角度划分线24,角度划分线的夹角范围为0

‑

90

°

。为了便于精确控制磨削角度,磨削夹具旋转板19上设置有与角度划分线24重合的基准直边27。例如需要磨削20

°

夹角的钨极,将磨削夹具旋转板19的基准直边27对准10

°

的刻线。磨削夹具旋转板19上的固定螺栓26以动配合方式插入角度划分板20的弧形槽23中,将磨削夹具底座18的旋转角度控制在0

‑

90

°

;使磨削钨极的夹角在10

°

~180

°

之间任意可调。

31.钨极磨削时,松开磨削夹具底座18上的固定螺栓26,转动磨削夹具旋转板19使基准直边27对准角度分划板20上相应角度的角度分划线24,然后锁紧固定螺栓26。然后拧松夹持套筒11与套筒转轴帽12,插入钨极,再根据需要磨削的角度,调节钨极的伸出长度,拧紧夹持套筒11与套筒转轴帽12。将套筒转轴帽12插入磨削夹具底座18的圆孔30。匀速摇动套筒座的手柄10,带动钨极旋转并向高速旋转的磨轮17移动,将钨极尖端磨削出需要的角度。

32.角度分划板20上还可以设置有椭圆形的磨削间隙调整槽22,磨削间隙调整槽22方向上与磨轮17平行,只需松动连接螺钉33,即可使整套磨削机构在底板1上纵向调节,从而调节磨削间隙。

33.本实用新型已经参考优选的实施方案进行描述,上述实施例中提到的内容并非是对本实用新型的限定,通过阅读本说明书,本领域技术人员能对该结构构思出许多的修改和变化,在不脱离本实用新型构思的前提下,任何显而易见的替换均在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。