1.本发明涉及微生物发酵领域,特别涉及一株盐单胞菌及其应用。

背景技术:

2.化基塑料降解速度慢、周期长,特别是形成微塑料后更加难以处理,其大量使用会对环境造成严重污染。因此开发生物基可降解塑料有利于环境健康发展。

3.聚羟基脂肪酸酯(polyhydroxyalkanoates,pha)是一种完全由微生物在碳源过量而其他营养物质限制的条件下胞内合成并储存的生物材料。根据单体碳链长度不同分为短链pha(4

‑

6c,scl

‑

pha)和中长链pha(≥6c,mcl

‑

pha)。聚

‑

β

‑

羟丁酸(poly

‑

β

‑

hydroxybutyrate,phb)为短链pha中的一种。pha具有可降解性、生物相容性以及质地多样性等特点,在化工产品、医用植入材料、药物缓释载体等领域具有广泛的应用前景。

4.虽然近十年来pha产业链发展迅猛,但pha制造过程的复杂性使其制造成本高昂,无法与以石油为基础的传统材料竞争。主要原因包括原材料成本、能耗、下游处理成本等。所以目前试图采取很多方法来降低pha的生产成本,比如,通过基因工程改造或代谢途径改造来获得性状优良的高产菌、探索简单有效的下游提取纯化方法、利用价格低廉的原材料等。现有技术公开了一些盐单胞菌,能够实现在非灭菌条件下的pha生产,可有效降低生产成本,消除无菌操作复杂性。但是也存在明显的缺陷:(1)nacl浓度高达20~200g/l,导致后期废水难以处理;(2)培养过程中使用氯化钴和氯化镍,均为有毒有害物质;(3)培养基成分复杂。因此,目前亟需一种能够在低盐浓度和无有害物质的发酵条件下生产pha的盐单胞菌和发酵方法。

技术实现要素:

5.针对现有技术中的缺陷,本发明提出了一株盐单胞菌及其应用,该菌株为盐单胞菌(halomonas lutescens)mdf

‑

9,其保藏编号为gdmcc no.61850。本发明的盐单胞菌可在本发明的培养基中高效积累聚羟基脂肪酸酯(pha),为pha的生物合成提供了良好的保证。

6.本发明提供一株盐单胞菌(halomonas lutescens mdf

‑

9),所述盐单胞菌的保藏编号为gdmcc no.61850。

7.本发明还提供所述的盐单胞菌在制备聚羟基脂肪酸酯中的应用。

8.进一步的,所述聚羟基脂肪酸酯为聚

‑

β

‑

羟丁酸。

9.本发明还提供一种制备聚羟基脂肪酸酯的方法,包括如下步骤:发酵盐单胞菌(halomonas lutescens mdf

‑

9)gdmcc no.61850,得到聚羟基脂肪酸酯,所述发酵中使用的发酵培养基及发酵容器不灭菌。不灭菌是为了节约流程和成本,更能体现本发明的价值,灭菌同样可以实现本发明的技术效果。

10.进一步的,所述发酵培养基的氯化钠浓度为10~20g/l。本发明的发酵培养基的盐浓度低,更有利于废水的处理。

11.进一步的,所述发酵的ph值为8~10,搅拌速度为50~800rpm,通气量为0.1~

2vvm,发酵温度为25~40℃。在上述发酵条件下pha的产量更高。

12.进一步的,所述发酵的方法包括如下步骤:

13.(1)将盐单胞菌(halomonas lutescens mdf

‑

9)gdmcc no.61850接入发酵培养基,进行发酵培养;

14.(2)发酵过程中检测发酵液中糖的浓度低于10g/l时,补加糖使其维持在30g/l;

15.(3)继续培养30~40h,待发酵液中糖浓度低于0.2g/l时,结束发酵。

16.进一步的,所述发酵培养基包括如下组分:

17.碳源:葡萄糖、果糖、葡萄糖酸钠中的任意一种或多种;本发明的菌株不仅能够以葡萄糖作为碳源,还可以利用果糖和葡萄糖酸钠。

18.氮源:玉米浆干粉、酵母粉、胰蛋白胨、尿素、硫酸铵、氯化铵;

19.其他营养成分:磷酸二氢钾、磷酸氢二钠、硫酸镁;

20.氯化钠;

21.所述发酵培养基中不包含氯化钴和氯化镍。氯化钴和氯化镍均为有毒金属化合物,吸入及皮肤接触可能致敏。对水生生物有极高毒性,可能对水体环境产生长期不良影响。因此去除了氯化钴和氯化镍的培养基更加安全和环境友好。

22.进一步的,所述碳源的总浓度为90~150g/l;所述玉米浆干粉的含量为1~8%,所述酵母粉的含量为0.5~5%,所述胰蛋白胨的含量为0.1~3%,所述尿素的含量为0.1~3%,所述硫酸铵的含量为0.1~3%,所述氯化铵的含量为0.1~3%;所述磷酸二氢钾的含量为0.1~2%,所述磷酸氢二钠的含量为0.05~1%,所述硫酸镁的含量为0.05~1%,所述含量为质量体积比。

23.进一步的,所述聚羟基脂肪酸酯为聚

‑

β

‑

羟丁酸。

24.综上,与现有技术相比,本发明达到了以下技术效果:

25.1、发酵过程中氯化钠浓度低,为10~20g/l,后期废水易于处理。

26.2、发酵营养成分简单,不使用有毒有害的金属化合物。

27.3、本发明的菌株使用本发明的发酵培养基在发酵罐培养后,菌体干重可达到198.5g/l,pha的含量可达到79.5%。

附图说明

28.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

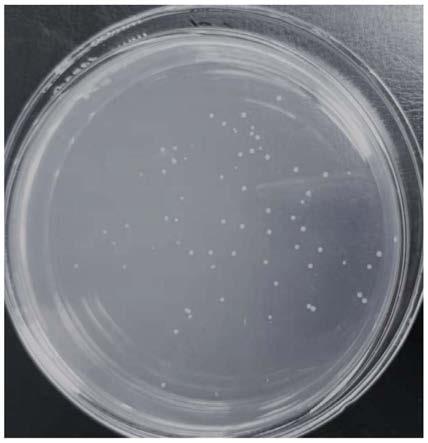

29.图1为本发明实施例1中菌株涂布平板后的单菌落形态图。

30.图2为本发明实施例1中菌株发酵前显微镜观察的图像。

31.图3为本发明实施例1中菌株发酵后显微镜观察的图像。

32.图4为本发明实施例1中sigma公司的phb标准品ftir图谱。

33.图5为本发明实施例1中制备phb样品的ftir图谱。

34.图6为本发明实施例1中标准样品的gc谱图。

35.图7为本发明实施例1中检测样品的gc谱图。

36.图8为本发明实施例2中制备phb样品的ftir图谱。

37.图9为本发明实施例2中不灭菌、使用培养基1制备phb样品的gc图谱。

38.图10为本发明实施例2中不灭菌、使用培养基2制备phb样品的gc图谱。

39.图11为本发明实施例2中不灭菌、使用培养基3制备phb样品的gc图谱。

40.图12为本发明实施例2中不灭菌、使用培养基4制备phb样品的gc图谱。

41.图13为本发明实施例2中不灭菌、使用培养基1制备phb样品的gpc图谱。

42.图14为本发明实施例2中不灭菌、使用培养基2制备phb样品的gpc图谱。

43.图15为本发明实施例2中不灭菌、使用培养基3制备phb样品的gpc图谱。

44.图16为本发明实施例2中不灭菌、使用培养基4制备phb样品的gpc图谱。

45.图17为本发明实施例3中不灭菌、培养条件1下制备phb样品的气相色谱结果。

46.图18为本发明实施例3中不灭菌、培养条件2下制备phb样品的气相色谱结果。

47.图19为本发明实施例3中不灭菌、培养条件3下制备phb样品的气相色谱结果。

48.图20为本发明实施例3中不灭菌、培养条件4下制备phb样品的气相色谱结果。

49.图21为实施例4中486bp产物的电泳结果。

50.图22为实施例4中432bp产物的电泳结果。

具体实施方式

51.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

52.本发明提供了一株盐单胞菌(halomonas lutescens mdf

‑

9),其可在胞内积累pha。

53.一、培养条件:氯化钠浓度10~20g/l,ph 8~10,通气量为0.1~2vvm,温度25~40℃。

54.二、培养基组成:

55.碳源:葡萄糖、果糖、葡萄糖酸钠中的任意一种或多种,总浓度为90~150g/l。

56.氮源:玉米浆干粉1~8%、酵母粉0.5~5%、胰蛋白胨0.1~3%、尿素0.1~3%、硫酸铵0.1~3%、氯化铵0.1~3%(m/v)。

57.氯化钠10~20g/l。

58.其他营养成分:磷酸二氢钾0.1~2%、磷酸氢二钠0.05~1%、硫酸镁0.05~1%(m/v)。

59.三、利用本发明的盐单胞菌生产pha的方法如下:

60.(1)将盐单胞菌(halomonas lutescens mdf

‑

9)gdmcc no.61850接入发酵培养基,进行发酵培养;

61.(2)发酵过程中检测发酵液中糖的浓度低于10g/l时,补加糖使其维持在30g/l;

62.(3)继续培养30~40h,待发酵液中糖浓度低于0.2g/l时,结束发酵。

63.具体的,

64.将本发明的盐单胞菌接种到液体培养基中,培养基成分包括上述碳源中的一种或两种或三种的混合,糖浓度为90~150g/l,氯化钠10~20g/l,玉米浆干粉1~8%、酵母粉0.5~5%、胰蛋白胨0.1~3%、尿素0.1~3%、硫酸铵0.1~3%、氯化铵0.1~3%(m/v),磷酸二氢钾0.1~2%、磷酸氢二钠0.05~1%、硫酸镁0.05~1%(m/v)。

65.在ph 8~10,通气量为0.1~2vvm,搅拌50~800rpm,温度25~40℃条件下培养30~40h,当发酵液中糖浓度低于10g/l时,通过补加1500~800g/l的葡萄糖和0.5~10g/l的氯化铵溶液,维持糖浓度在10~50g/l,结束时糖浓度为小于0.2g/l。

66.以下实施例中使用的3种培养基有平板固体培养基和2种液体培养基,平板固体培养基用来涂布菌株。种子培养基和发酵培养基分别用来摇瓶培养和5l发酵罐培养本发明的盐单胞菌。它们的具体组成如下:

67.平板固体培养基:酵母粉,0.5~1%;胰蛋白胨,0.5~1%;氯化钠1~2%,琼脂粉18g/l,ph 9.0。

68.种子培养基:葡萄糖溶液,30~50g/l;氯化钠10~20g/l,玉米浆干粉1~8%、酵母粉0.5~5%、胰蛋白胨0.1~3%、尿素0.1~3%、硫酸铵0.1~3%、氯化铵0.1~3%(m/v),磷酸二氢钾0.1~2%、磷酸氢二钠0.05~1%、硫酸镁0.05~1%(m/v)。氢氧化钠调节培养基ph至8.0~10,培养基体积为50ml(250ml三角瓶)。

69.发酵培养基:葡萄糖溶液,90~150g/l;氯化钠10~20g/l,玉米浆干粉1~8%、酵母粉0.5~5%、胰蛋白胨0.1~3%、尿素0.1~3%、硫酸铵0.1~3%、氯化铵0.1~3%(m/v),磷酸二氢钾0.1~2%、磷酸氢二钠0.05~1%、硫酸镁0.05~1%(m/v)。氢氧化钠调节培养基ph至8~10。

70.本发明经过5l发酵罐实验验证,培养30~40h,发酵终点发酵液中菌体干重为90~200g/l,干菌体中pha含量为50~80%。

71.下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

72.实施例1菌株的分离、纯化的鉴定

73.一、菌株分离

74.取100μl的青海湖水涂布到分离纯化固体培养基中(培养基成分:酵母粉10g/l,胰蛋白胨5g/l,氯化钠35g/l,琼脂粉18g/l,ph=9.0),33℃静止培养24h。

75.二、菌株纯化

76.挑去固体培养基中长出的单菌落,用35g/l的盐水稀释100~10000倍,涂布于上述固体培养基上,33℃静止培养24h。反复重述上述过程,直至固体培养基上长出的单菌落形体一致,完成菌株纯化。

77.三、菌株的鉴定

78.肉眼可见,菌落形态如图1所示,呈圆形,白色,中间有些许凸起,边缘完整,不透明。革兰氏染色后利用显微镜观察菌体形态,发酵前的菌体形态如图2所示,菌体呈短杆、无芽孢、革兰氏阴性。发酵后期的菌体形态如图3所示,可见菌体中间呈白色透明状,两端着色,有鞭毛,能运动。检测该菌株的16s rdna序列,测得的序列如seq id no.1所示。将该序列在ncbi数据库中比对,结果该菌株与halomonas lutescens q1u相似度达99%。综合以上鉴定结果,将该菌株鉴定为盐单胞菌(halomonas lutescens)。该菌株已于2021年8月2日保藏于广东省微生物菌种保藏中心(简称gdmcc,地址:广州市先列中路100号大院59号楼5楼,

广东省微生物研究所,邮编510070)。保藏号为gdmcc no.61850。菌株名称为mdf

‑

9,分类命名为盐单胞菌(halomonas lutescens)。

79.四、菌株产pha验证实验

80.将纯化后的本发明菌株接种到种子培养基(种子培养基成分:葡萄糖90g/l;氯化钠35g/l,玉米浆干粉1%、酵母粉0.5%、尿素0.1%、硫酸铵0.1%、氯化铵0.1%,磷酸二氢钾0.3%、磷酸氢二钠0.1%、硫酸镁0.1%,(m/v)。氢氧化钠调节培养基ph至9.0,培养基体积为30ml(250ml三角瓶)中,利用摇瓶培养进行验证是否合成胞内pha。培养条件:35℃,200rpm,培养时间40h。

81.(一)halomonas lutescens胞内代谢产物ftir验证

82.取发酵结束后的发酵液30ml离心8000rpm,5min,去掉上清液,然后加入去离子水25ml,震荡摇匀后8000rpm,5min,去掉上清液,然后加入去离子水25ml,震荡摇匀后8000rpm,5min,去掉上清液,然后加入去离子水5ml,再加入10ml三氯甲烷,充分混合震荡60min,8000rpm离心5min,取下层三氯甲烷相,旋转蒸发去掉三氯甲烷,收集所得白色粉末,80℃干燥24h。进行ftir分析,结果如图5所示。

83.sigma公司的phb标准品ftir图谱如图4所示,c=o峰(1723

‑

1740)为phb特征峰。可见图5中在1723

‑

1740有phb特征峰,初步证明本发明的菌株的确可以合成pha,且含量为46%(w/w)。

84.(二)halomonas lutescens胞内代谢产物gc验证

85.菌株中胞内产物检测步骤如下:

86.(1)消解

87.(a)向消解杯中分别加入2ml液体a(由15ml浓硫酸 485ml甲醇 0.5g苯甲酸配制而成)和2ml三氯甲烷,混匀后加入发酵结束后的干菌体(约含100mg干菌体)。

88.(b)将消解杯放入消解仪器中,温度100℃,消解时间3~4小时。

89.(c)消解结束后,待消解杯冷却至室温,取出消解杯。往消解杯中加入1ml纯水,振荡1~2min后,静置0.5h。

90.(2)标准品制备:

91.3hb标准样制备:称取50mg的phb标准样品,按照pha消解步骤进行进样前处理。

92.(3)气相色谱检测:

93.检测器:fid,柱温140℃,进样温度200℃,检测器温度220℃,采用程序升温,10℃/min,升温至220℃,毛细管柱sp

‑

2560,进样量0.5μl。

94.标准样品和检测样gc谱图如图6和7所示。由标准样品可知,在保留时间3.5min左右的峰为3

‑

羟基丁酸(3hb),5.2min左右的峰为苯甲酸标准品,因此,结合ftir验证结果,本发明所述菌株的胞内代谢产物为3

‑

羟基丁酸的聚合物,即聚(3

‑

羟基丁酸)酯,即为phb。

95.实施例2利用本发明的盐单胞菌在发酵罐中生产pha的方法

96.一、菌种活化

97.实验室4℃冰箱取菌种,用接种环挑取单菌落划线接种于固体平板上,使用固体平板培养基,培养24h。重复上述操作,接种平板二级,培养24h。

98.二、种子液制备

99.一级菌液:取二级平板,挑取单菌落接种于种子培养基中,将培养液置于摇床25~

40℃、150~220rpm培养12h。

100.二级菌液:吸取一级菌液500μl(1%接种量),接种于种子培养基中将培养液置于摇床37℃、220rpm培养12h。

101.三、发酵罐培养

102.接种前30分钟,配置发酵培养基,将种子液按1~20%的接种量接种到5l发酵罐中,使用4种不同配比的发酵培养基(培养基1、培养基2培养基3和培养基4),见表1,调节并维持ph至9.0,通气量到0.5vvm,搅拌500rpm,温度32℃,发酵过程中检测发酵液中糖的浓度低于10g/l时,补加糖使其维持在30g/l。培养30~40h,待发酵液中糖浓度低于0.2g/l时,结束发酵。整个发酵过程中使用的发酵培养基及发酵容器均无需灭菌。

103.表1 4种不同的发酵培养基的组分及其对应的菌体干重、pha含量和重均分子量

[0104][0105][0106]

发酵结束后对菌体干重进行分析,方法如下:

[0107]

(1)取50ml离心管,80℃烘干两个小时,干燥器中至常温后称重,计m0;

[0108]

(2)准确量取20ml发酵液,放入称重后50ml离心管中;

[0109]

(3)根据重量对称放置到离心机中,8000rpm离心5min;

[0110]

(4)去掉上清液,在菌体中加入20ml纯水,漩涡震荡至所有菌体全部呈悬浮状态;

[0111]

(5)再次进行离心洗涤,8000rpm离心5min,重复洗涤3次;

[0112]

(6)将离心后菌体放入80℃鼓风干燥箱中,干燥24h;

[0113]

(7)取出称重,计为m1;

[0114]

(8)再次放入80℃鼓风干燥箱中干燥2h后,取出称重计为m2;

[0115]

(9)第三次放入80℃鼓风干燥箱中干燥2h后,取出称重计为m3;

[0116]

(10)m1、m2和m3基本没有变化后计算cdw。

[0117]

菌体内phb提取方法:

[0118]

取1~4号培养基发酵结束后的发酵液30ml离心8000rpm,5min,去掉上清液,然后加入去离子水25ml,震荡摇匀后8000rpm,5min,去掉上清液,然后加入去离子水25ml,震荡摇匀后8000rpm,5min,去掉上清液,然后加入去离子水5ml,再加入10ml三氯甲烷,充分混合震荡60min,8000rpm离心5min,取下层三氯甲烷相,旋转蒸发去掉三氯甲烷,收集所得白色粉末,即phb。进行ftir分析,图8所示。可见图8中有1723

‑

1740的phb特征峰,证明本发明的菌株的确可以合成phb。

[0119]

菌株中phb含量检测步骤如下:

[0120]

(1)消解

[0121]

(a)向消解杯中分别加入2ml液体a(由15ml浓硫酸 485ml甲醇 0.5g苯甲酸配制而成)和2ml三氯甲烷,混匀后加入发酵结束后的干菌体(约含100mg干菌体)。

[0122]

(b)将消解杯放入消解仪器中,温度100℃,消解时间3~4h。

[0123]

(c)消解结束后,待消解杯冷却至室温,取出消解杯。往消解杯中加入1ml纯水,振荡1~2min后,静置0.5h。

[0124]

(2)标准品制备:

[0125]

3hb标准样制备(phb由3hb单体聚合而成):称量五个phb标准样品,按照pha消解步骤进行进样前处理。

[0126]

(3)气相色谱检测:

[0127]

检测器:fid,柱温140℃,进样温度200℃,检测器温度220℃,采用程序升温,10℃/min,升温至220℃,毛细管柱sp

‑

2560,进样量0.5μl。

[0128]

经过以上分析和检测,使用培养基1发酵的菌体干重为93.3g/l,pha含量为69.5%。使用培养基2发酵的菌体干重为112.7g/l,pha含量为62%。使用培养基3发酵的菌体干重为105.5g/l,pha含量为55.1%。使用培养基4发酵的菌体干重为198.5g/l,pha含量达到75.1%。gc图谱结果如图9(培养基1),图10(培养基2),图11(培养基3),图12(培养基4)所示。

[0129]

分子量检测分析方法

[0130]

仪器:shimadzu lc 20ad

[0131]

检测器:rid

‑

10a

[0132]

样品预处理方法:100℃,抗压密封,15min

[0133]

分析条件:

[0134]

[0135][0136]

分子量测试结果如图13(培养基1),图14(培养基2),图15(培养基3),图16(培养基4)所示。使用培养基1获得的phb的重均分子量为104003da,使用培养基2获得的phb的重均分子量为90126da,使用培养基3获得的phb的重均分子量为121083da,使用培养基4获得的phb的重均分子量为83168da。不同用途需要不同分子量的pha,本发明的方法使用不同的培养基组分时能够制备出不同分子量的pha,适应于多种用途。

[0137]

实施例3不同培养条件生产pha的探索

[0138]

本实施例采用实施例2中的培养基4,其他操作步骤相同,仅在培养条件上设置了4组对比实验,来验证不同的培养条件对phb产物的产量是否有影响。4种不同的培养条件如下:

[0139]

培养条件1:ph=8.0,通气量为0.1vvm,温度25℃

[0140]

培养条件2:ph=10,通气量为2vvm,温度40℃

[0141]

培养条件3:ph=8.8,通气量为1vvm,温度32℃

[0142]

培养条件4:ph=9.2,通气量为0.8vvm,温度37℃

[0143]

培养条件1~4条件下产物的气相色谱结果如图17(培养基1),图18(培养基2),图19(培养基3),图20(培养基4)所示。图中保留时间3.5min左右的峰为3

‑

羟基丁酸(3hb),phb由3hb单体聚合而成。结果可见图20中保留时间3.5min左右的峰更高,面积更大。因此在培养条件4下,能够获得含量更高的phb。

[0144]

实施例4杂菌的检测

[0145]

从发酵开始时计起,每隔4小时取发酵液稀释至10

‑4,取100μl涂布于lb平板(配制同平板固体培养基),37℃培养箱培养24小时,观察菌落形态,随机挑选60个菌落进行pcr验证,确定不灭菌条件下发酵是否染菌。

[0146]

选取的两段序列为halomonas lutescens mdf

‑

9的高度保守序列。其中,两对引物分别为:

[0147]

f5

’‑

gcacaccaagtcacatcgtccag

‑3’

[0148]

r5

’‑

cggcgtgtagctggcgagcttgg

‑3’

,片段长度为486bp

[0149]

f5

’‑

cagacttgacgcggtcggcaatt

‑3’

[0150]

r5

’‑

cgctccgtttacggtagtgttgt

‑3’

,片段长度为432bp。

[0151]

pcr检测结果如图21和图22所示。图中,a为发酵12小时取样样品,b为发酵48小时取样样品,共取60个样品进行pcr验证。m为marker,c为halomonas lutescens mdf

‑

9纯种做模板的正对照,1~10为部分取样样品。菌落形态和pcr验证结果显示,除了目标片段的条带没有扩增出其他条带,说明发酵过程中并没有染菌,表明不灭菌发酵是可行的,这极大地降低了生产过程的能耗,降低了成本,简化了发酵过程。

[0152]

对于嗜盐菌而言,高盐浓度是生长所必须的,同时halomonas lutescens mdf

‑

9生长还依赖较高的ph值,而高盐及高ph的培养基能抑制其他非嗜盐菌的生长,因此让无灭菌生产工艺成为可能。然而现有技术中有公开的培养基组分的nacl浓度为20~200g/l,而本发明的nacl浓度仅为10~20g/l,在更低的盐浓度下比更高的盐浓度下更利于其他非嗜盐菌的生长,但是本发明的培养方法也能够实现不灭菌发酵,降低灭菌过程产生的能耗,最大限度地减少对微生物培养基的损害,从而从更大程度上降低成本。低盐浓度也会导致后期废水处理更加简单,也能节约生产的成本。

[0153]

本发明的培养基成分简单,不含有氯化钴和氯化镍,氯化钴和氯化镍吸入及皮肤接触可能致敏。对水生生物有极高毒性,可能对水体环境产生长期不良影响。因此去除了氯化钴和氯化镍的培养基更加安全和环境友好。

[0154]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

[0155]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。