1.本实用新型涉及吹塑模具技术领域,尤其是一种模内成型模具。

背景技术:

2.吹塑成型工艺在汽车制造领域被广泛运用,现有的造型孔加工工艺是在产品通过吹塑成型工序后,通过铣刀铣孔或激光铣孔工序加工完成,工序复杂。

3.尤其是在铣孔过程中,铣刀的转速、零件的材质特性都易影响所铣出孔的表面精度和尺寸精度。在铣削过程中,还会产生粉尘,对环境造成污染。

4.如图1所示,为一件吹塑工艺制作的汽车扰流板,扰流板整体呈弧形,在扰流板上设有两个高位刹车灯固定位,两个高位刹车灯固定位之间设有接线固定位,在其中一个高位刹车灯背离接线固定位一侧设有水管安装位,高位刹车灯固定位、接线固定位、水管安装位的尺寸小、精度要求高,如果采用常规的铣孔方式,则对铣孔要求很高,操作难度也就高。

技术实现要素:

5.本技术人针对上述现有生产技术中的缺点,提供一种结构合理的模内成型模具,在模具中增加抽芯结构,使孔位与零件同时成型,从而省略后面的铣孔工序,简化加工过程,同时保证孔位的精准度。

6.本实用新型所采用的技术方案如下:

7.一种模内成型模具,包括上模仁、下模仁,所述上模仁与下模仁之间配有滑块,合模时,滑块被夹持于上模仁、下模仁之间,

8.所述上模仁的型腔内壁上设有成型块,所述成型块面向滑块一侧上设有用于成型高位刹车灯固定位的成型通孔,成型通孔贯穿上模仁设置,

9.所述滑块上设有成型凸块,

10.合模时,成型凸块嵌入成型通孔中,成型凸块作为合模型腔中的型芯,用于成型零件上的高位刹车灯固定位;

11.成型凸块所在面上还设有第一成型圈、第二成型圈,所述第一成型圈、第二成型圈分别用于成型零件上的水管安装位和接线安装位,

12.所述滑块的运动方向垂直于合模方向。

13.如权利要求1所述的一种模内成型模具,所述成型块的横截面呈梯形,成型块设有成型瞳孔的端面面积小于成型块与上模仁相连一端的端面面积。

14.如权利要求2所述的一种模内成型模具,所述成型通孔位于成型块端面上的孔径小于成型通孔位于上模仁背离滑块一侧侧壁上的孔径。

15.如权利要求1所述的一种模内成型模具,所述第一成型圈、第二成型圈圆心位置凸出有圆台。

16.如权利要求1所述的一种模内成型模具,所述成型凸块的轴向长度大于待成型零件高位刹车灯固定位处的厚度。

17.如权利要求1所述的一种模内成型模具,所述上模仁上设有滑块移动导轨,所述滑块移动导轨固定连接于滑块顶部,向上延伸至超出上模仁顶部。

18.如权利要求6所述的一种模内成型模具,所述上模仁上设有垂直于合模方向的通槽,滑块在桶槽内往复滑移。

19.如权利要求7所述的一种模内成型模具,所述滑块移动导轨顶部弧形膨胀设置,膨胀一端的尺寸大于通槽的槽宽。

20.如权利要求1所述的一种模内成型模具,所述上模仁背离下模仁一侧设有上模脚,所述下模仁背离上模仁一侧设有下模脚,所述上模仁上配有抽芯连接气缸、吹针和抽芯件;抽芯连接气缸的活塞杆贯穿上模仁连接抽芯件。

21.如权利要求1所述的一种模内成型模具,所述抽芯件对应在上模仁、滑块和下模仁所围成的型腔正上方。

22.本实用新型的有益效果如下:

23.本实用新型结构紧凑、合理,操作方便,通过在上模仁与下模仁之间增设滑块,在滑块上设置用于成型零件形状的成型凸块和第一成型圈、第二成型圈,配合上模仁上的成型块和成型通孔,能够在成型零件时,直接得到精度高、没有飞边毛刺的高质量成品,相较于铣孔所得成品,零件表面更光滑,操作更简便。

24.本实用新型中上模仁的成型通孔一直延伸至上模仁的侧壁上,能够让成型凸块挤出的多余物料直接排出,减小模具堵塞的概率。

25.本实用新型减少了铣削工序,也就减少了铣削过程中铣刀钻孔所产生的塑料加工粉尘,大大改善了工作环境,生产过程更为环保。由于减少了一道工序,相对地也减少了作业人员数量。

附图说明

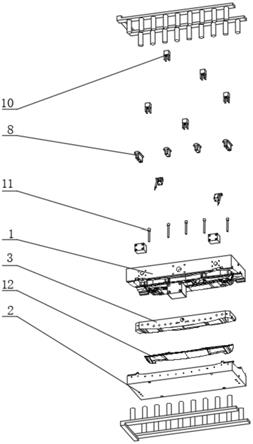

26.图1为使用本实用新型的模具所生产的汽车扰流板零件成品。

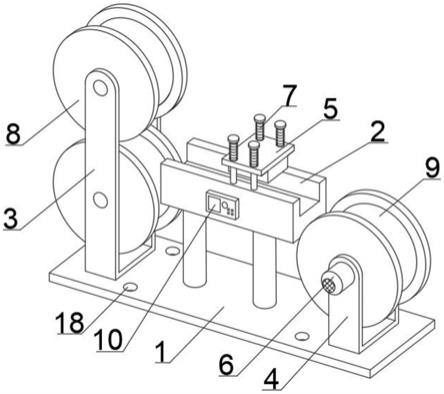

27.图2为本实用新型的模具整体结构示意图。

28.图3为本实用新型的模具爆炸图。

29.图4为本实用新型的上模仁结构示意图。

30.图5为本实用新型的上模仁另一视角结构示意图。

31.图6为本实用新型的滑块示意图。

32.图7为本实用新型的滑块、上模仁和零件成品的爆炸图,其中零件与滑块之间相连。

33.图8为本实用新型的滑块、上模仁和零件成品的另一视角爆炸图,其中零件与滑块之间相连。

34.图9为本实用新型的整体示意图。

35.其中:1、上模仁;2、下模仁;3、滑块;4、成型块;5、成型通孔;6、成型凸块;7、第一成型圈;8、滑块移动导轨;9、通槽;10、抽芯连接气缸;11、抽芯件;12、扰流板;13、高位刹车灯固定位;14、接线固定位;15、水管安装位;16、第二成型圈。

具体实施方式

36.下面结合附图,说明本实用新型的具体实施方式。

37.如图1

‑

图8所示,本实施例的模内成型模具,包括上模仁1、下模仁2,上模仁1与下模仁2之间配有滑块3,合模时,滑块3被夹持于上模仁1、下模仁2之间,

38.上模仁1的型腔内壁上设有成型块4,成型块4面向滑块3一侧上设有用于成型高位刹车灯固定位的成型通孔5,成型通孔5贯穿上模仁1设置,

39.滑块3上设有成型凸块6,

40.合模时,成型凸块6嵌入成型通孔5中,成型凸块6作为合模型腔中的型芯,用于成型零件上的高位刹车灯固定位13;

41.成型凸块6所在面上还设有第一成型圈7、第二成型圈16,第一成型圈7、第二成型圈16分别用于成型零件上的水管安装位15和接线安装位14,

42.滑块3的运动方向垂直于合模方向。

43.成型块4的横截面呈梯形,成型块4设有成型瞳孔的端面面积小于成型块4与上模仁1相连一端的端面面积。

44.成型通孔5位于成型块4端面上的孔径小于成型通孔5位于上模仁1背离滑块3一侧侧壁上的孔径。

45.第一成型圈7、第二成型圈16圆心位置凸出有圆台。

46.成型凸块6的轴向长度大于待成型零件高位刹车灯固定位处的厚度。

47.上模仁1上设有滑块移动导轨8,滑块移动导轨8固定连接于滑块3顶部,向上延伸至超出上模仁1顶部。

48.上模仁1上设有垂直于合模方向的通槽9,滑块3在桶槽内往复滑移。

49.滑块移动导轨8顶部弧形膨胀设置,膨胀一端的尺寸大于通槽9的槽宽。

50.上模仁1背离下模仁2一侧设有上模脚,下模仁2背离上模仁1一侧设有下模脚,上模仁1上配有抽芯连接气缸10、吹针和抽芯件11;抽芯连接气缸10的活塞杆贯穿上模仁1连接抽芯件11。

51.如权利要求1的本实施例的模内成型模具,抽芯件11对应在上模仁1、滑块3和下模仁2所围成的型腔正上方。

52.本实施例的具体结构及工作过程如下:

53.本实用新型的目的是针对图1中的扰流板提供一种专用模具,能够一次成型、无需铣孔。本实施例在上模仁1、下模仁2合模形成型腔的基础上,增加了滑块3,滑块3上设置突出的两个成型凸块6、一个第一成型圈7和一个第二成型圈8,使得滑块3起到型芯的作用,能够辅助成型扰流板上的三种固定位。

54.如图2和图3所示,本实施例是在上模仁1、下模仁2的基础上,增加了滑块3这一特征,并且对应滑块3及扰流板12零件的特殊结构,调整了上模仁1的型腔内壁结构,以便一次成型出高位刹车灯固定位13和接线固定位14。

55.如图4和图5所示,上模仁1的型腔偏向竖直方向的一面上设有成型块4,成型块4设置为梯形棱台结构,大端面及面积最大的侧面与上模仁1的型腔内壁相贴;在小端面上设置成型通孔5,成型通孔5贯穿上模仁1。

56.如图6、图7和图8所示,滑块3面向成型块4的一侧设有成型凸块6和位于成型凸块6

一侧的第一成型圈7、第二成型圈16。成型凸块6在合模时,嵌入成型通孔5中,第一成型圈7和第二成型圈16则作为型腔内壁上的成型结构,用于成型零件上的接线固定位13和水管安装位15。

57.本实用新型的模具在使用时,上模仁1、下模仁2先预合模,胚料射出至型腔中,再由滑块3向上模仁1、下模仁2所形成的型腔中运动,实现完全合模。滑块3的动力可以采用油缸。油缸推动为常规方式,本实施例中不做赘述。合模到位后,吹针插入物料中吹气,成型完成后,通过抽芯回退、开模两个步骤,得到完整成品。

58.由于吹针吹气、抽芯开模为常规技术手段,本实施例中也不做赘述。

59.本实用新型的优势在于,上模仁1、滑块3配合时,成型通孔5和成型凸块6能够严丝合缝拼接,不易产生飞边。一次吹塑成型,即可得到带有预期高位刹车灯固定位13、接线固定位14的成品扰流板12。

60.以上描述是对本实用新型的解释,不是对实用新型的限定,本实用新型所限定的范围参见权利要求,在本实用新型的保护范围之内,可以作任何形式的修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。