1.本发明涉及显示屏膜层制作领域,具体是涉及一种显示屏膜层结构、移动终端及膜层结构的制造方法。

背景技术:

2.目前手机往更轻薄和可折叠的趋势发展,因此偏光片的减薄和去除的趋势也变得势在必行。现阶段手机常规使用的偏光片在100um左右,业界提出一种减小偏光片厚度的技术(coe技术),即使用color film(颜色胶片)和bm(色阻)形成的组合膜层取代偏光片。这种coe技术是使用color film(颜色胶片)和bm(色阻)的组合膜层取代现有的偏光片,在实现的过程中是将组合膜层做在手机膜层结构中的封装膜和触控层之间的,也就是将组合膜层置于封装膜的外部,而且组合膜层的厚度只有5um远小于原有偏光片的厚度,很好的符合了手机更轻薄趋势,并且这组合膜层都都是有机材料,可以大大提升它在折叠手机的应用。

3.虽然采用coe技术制造的手机膜层结构使得手机在轻薄化上有良好的效果,但是现有coe技术制造的手机膜层结构阻碍了手机内部的发光器件的出光角度范围,进而增大了手机膜层结构对发光器件所产生的亮度的衰减程度。

4.综上所述,现有的膜层结构阻碍了出光角度范围。

5.因此,现有技术还有待改进和提高。

技术实现要素:

6.为解决上述技术问题,本发明提供了一种显示屏膜层结构、移动终端及膜层结构的制造方法,解决了现有的膜层结构阻碍了出光角度范围的问题。

7.为实现上述目的,本发明采用了以下技术方案:

8.第一方面,本发明提供一种显示屏膜层结构,其中,所述膜层结构包括由颜色胶片和色阻材料构成的组合膜层以及由氮氧化硅层、有机封装层和氮化硅层构成的封装膜,所述组合膜层位于所述封装膜的内部。

9.在一种实现方式中,所述氮氧化硅层、所述有机封装层和所述氮化硅层沿所述膜层结构的内侧至外侧依次设置,所述组合膜层位于所述氮氧化硅层和所述有机封装层之间,所述膜层结构的内侧靠近所述显示屏内部的光源。

10.在一种实现方式中,所述氮氧化硅层、所述有机封装层和所述氮化硅层沿所述膜层结构的内侧至外侧依次设置,所述组合膜层位于所述有机封装层和所述氮化硅层之间,所述膜层结构的内侧靠近所述显示屏内部的光源。

11.第二方面,本发明实施例还提供一种移动终端,包括显示屏膜层结构,其特征在于,所述显示屏膜层结构包括由颜色胶片和色阻材料构成的组合膜层以及由氮氧化硅层、有机封装层和氮化硅层构成的封装膜,所述组合膜层位于所述封装膜的内部

12.第三方面,本发明实施例还提供一种膜层结构的制造方法,其中,包括:

13.制造封装膜中的氮氧化硅层;

14.在所述氮氧化硅层上制造组合膜层;

15.在所述组合膜层上制造所述封装膜中的有机封装层;

16.在所述有机封装层上制造所述封装膜中的氮化硅层。

17.在一种实现方式中,所述制造封装膜中的氮氧化硅层,包括:

18.采用等离子体增强化学的气相沉积法形成氮氧化硅层,所述等离子体增强化学的气相沉积法的沉积温度为45℃~55℃。

19.在一种实现方式中,所述在所述氮氧化硅层上制造组合膜层,包括:

20.在所述氮氧化硅层上涂布组合膜层中的色阻材料,形成色阻膜;

21.在所述色阻膜上开设缺口;

22.对开设缺口之后的所述色阻膜依次进行曝光、显影和烘烤工艺;

23.在进行曝光、显影和烘烤工艺之后的所述色阻膜上的缺口处涂布组合膜层中的颜色胶片。

24.在一种实现方式中,所述对开设缺口之后的所述色阻膜依次进行曝光、显影和烘烤工艺,包括:

25.将带有通孔的掩模版覆盖在所述色阻膜上之后依次进行曝光、显影和烘烤工艺,所述掩模版的通孔对准所述色阻膜上非缺口的位置处。

26.在一种实现方式中,所述颜色胶片包括红色胶片、绿色胶片和蓝色胶片,所述色阻膜上的每个所述缺口对应所述红色胶片、所述绿色胶片和所述蓝色胶片三种胶片中的一种。

27.在一种实现方式中,所述在所述组合膜层上制造所述封装膜中的有机封装层,包括:

28.在所述组合膜层上采用喷墨打印工艺制作所述有机封装层。

29.在一种实现方式中,所述曝光的时间为4秒~6秒。

30.有益效果:无论是将由颜色胶片和色阻材料构成的组合膜层设置在封装膜外侧还是内侧,都会导致由组合膜层和封装膜构成的膜层结构降低显示屏的出光范围,出光范围即光线覆盖的视角范围。本发明将由颜色胶片和色阻材料构成的组合膜层设置在封装膜的内部,能够增大显示屏的膜层结构出光范围,增大出光范围就能降低膜层结构对亮度的衰减程度,从而提高了显示屏的亮度,进而减小因亮度变小而导致的色偏程度,最后提高用户对显示屏的体验感。

附图说明

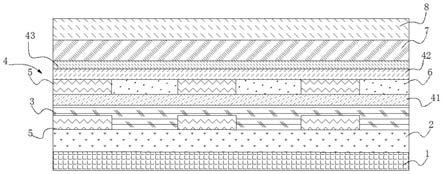

31.图1为本发明的膜层结构的示意图;

32.图2为本发明的本发明的膜层结构与现有膜层结构出光角度对比示意图。

33.图中标注符号的含义如下:

[0034]1‑

基板 2

‑

阵列 3

‑

平坦层 4

‑

封装膜 41

‑

氮氧化硅层 42

‑

有机封装层 43

‑

氮化硅层 5

‑

颜色胶片 6

‑

色阻膜 7

‑

触控层 8

‑

粘合胶层

具体实施方式

[0035]

以下结合实施例和说明书附图,对本发明中的技术方案进行清楚、完整地描述。基

于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0036]

经研究发现,目前手机往更轻薄和可折叠的趋势发展,因此偏光片的减薄和去除的趋势也变得势在必行。现阶段手机常规使用的偏光片在100um左右,业界提出一种减小偏光片厚度的技术(coe技术),即使用color film(颜色胶片5)和bm(色阻膜6)形成的组合膜层取代偏光片。这种coe技术是使用color film(颜色胶片5)和bm(色阻膜6)的组合膜层取代现有的偏光片,在实现的过程中是将组合膜层做在手机膜层结构中的封装膜4和触控层7之间的,也就是将组合膜层置于封装膜4的外部,而且组合膜层的厚度只有5um远小于原有偏光片的厚度,很好的符合了手机更轻薄趋势,并且这组合膜层都都是有机材料,可以大大提升它在折叠手机的应用。虽然采用coe技术制造的手机膜层结构使得手机在轻薄化上有良好的效果,现有coe技术制造的手机膜层结构阻碍了手机内部的发光器件的出光角度范围,进而增大了手机膜层结构对发光器件所产生的亮度的衰减程度。现有的膜层结构阻碍了出光角度范围。

[0037]

为解决上述技术问题,本发明提供了一种显示屏膜层结构、移动终端及膜层结构的制造方法,解决了现有的膜层结构阻碍了出光角度范围的问题。具体实施时,所述膜层结构包括由颜色胶片5和色阻膜6材料构成的组合膜层以及封装膜4,所述组合膜层位于所述封装膜4的内部。无论是将由颜色胶片5和色阻膜6材料构成的组合膜层设置在封装膜4外侧还是内侧,都会导致由组合膜层和封装膜4构成的膜层结构降低显示屏的出光范围,出光范围即光线覆盖的视角范围。本发明将由颜色胶片5和色阻膜6材料构成的组合膜层设置在封装膜4的内部,能够增大显示屏的膜层结构出光范围,增大出光范围就能降低膜层结构对亮度的衰减程度,从而提高了显示屏的亮度,进而减小因亮度变小而导致的色偏程度,最后提高用户对显示屏的体验感。

[0038]

一种显示屏膜层结构

[0039]

本发明提供一种显示屏膜层结构,如图1所示,所述膜层结构包括由颜色胶片5和色阻膜6构成的组合膜层以及封装膜4,所述组合膜层位于所述封装膜4的内部。所述膜层结构还包括基板1、位于基板1上的阵列2层、位于阵列2层上的平坦层3和位于封装膜4上的触控层7以及位于触控层7上的粘合胶材层。其中颜色胶片5用color film表示,色阻膜6材料用bm表示,封装膜4用tfe表示,基板1为pi基板1,阵列2层用array表示,平坦层3用pdl表示,触控层7用touch表示,粘合胶材层用oca表示

[0040]

封装膜4包括沿所述膜层结构的内侧至外侧依次设置的氮氧化硅层41(sion)、有机封装层42(ijp)和氮化硅层43(sin),其中氮氧化硅层41(sion)靠近平坦层3,氮化硅层43(sin)靠近触控层7,有机封装层42(ijp)位于氮氧化硅层41(sion)和氮化硅层43(sin)之间。膜层结构的内侧至外侧沿膜层结构的厚度方向设置。

[0041]

平坦层3(pdl)上填充有颜色胶片5,颜色胶片5包括红色胶片(r)、绿色胶片(g)和蓝色胶片(b),红色胶片(r)、绿色胶片(g)和蓝色胶片(b)在平坦层3上依次设置,且相邻胶片之间设置有间隔。

[0042]

色阻膜6上与平坦层3相对应的位置处也依次填充有红色胶片(r)、绿色胶片(g)和蓝色胶片(b)。

[0043]

本实施例的组合膜层可以位于氮氧化硅层41(sion)和有机封装层42(ijp)之间,

也可以位于有机封装层42(ijp)和氮化硅层43(sin)之间。组合膜层位于氮氧化硅层41(sion)和有机封装层42(ijp)之间时显示屏的膜层结构所对应的出光范围要大于组合膜层位于有机封装层42(ijp)和氮化硅层43(sin)之间时显示屏的膜层结构所对应的出光范围,组合膜层位于有机封装层42(ijp)和氮化硅层43(sin)之间比位于氮氧化硅层41(sion)和有机封装层42(ijp)之间要方便制作。

[0044]

为了说明本实施例的组合膜层位于氮氧化硅层41(sion)和有机封装层42(ijp)之间时出光范围较大,进行了如下的实验:

[0045]

如图2所示,以平坦层3(pdl)上蓝色胶片(b)处的发光器件为例,当将组合膜层置于由氮氧化硅层41(sion)、有机封装层42(ijp)和氮化硅层43(sin)构成的封装膜4的外侧时,出光范围所对应的角度为θ1;当将组合膜层置于封装膜4中的氮氧化硅层41(sion)、有机封装层42(ijp)之间时,出光范围所对应的角度为θ2,从图中可以看出θ2大于θ1。可以证明将组合膜层置于封装膜4中的氮氧化硅层41(sion)、有机封装层42(ijp)之间时使得rgb发光器件有更大的出光范围,因此相比将组合膜置于其它位置而言,将组合膜层置于封装膜4中的氮氧化硅层41(sion)、有机封装层42(ijp)之间在更大的视角下保持更多出光,从而达到对大视角下的亮度衰减的一定程度改善,也能够降低色偏所带来的影响。

[0046]

本实施例中的显示屏膜层结构可应用于移动终端,移动终端可以是手机或者平板。

[0047]

一种膜层结构的制造方法

[0048]

本发明提供一种膜层结构的制造方法。在本实施例中,所述一种膜层结构的制造方法具体包括如下步骤:

[0049]

s100,在显示屏的基板1(pi)上制作阵列2(array)。

[0050]

s200,在阵列2(array)真空蒸镀薄膜金属电极材料得到rgb三种颜色胶片5,得到加工之后的平坦层3(pdl)。

[0051]

rgb胶片分别代表发红色光(r)的器件、发绿色光(g)的器件和发蓝色(b)的器件。

[0052]

首先在平坦层3上设置需要的开孔形状,然后在开孔内填充薄膜金属电极材料,之后进行真空蒸镀,蒸镀的环境真空度为3pa

‑

8pa,环境真空度控制在3pa

‑

8pa之间,能够防止制造的rgb三色胶片中掺杂空气,从而提高之后的显示屏的质量。

[0053]

s300,在平坦层3上制造封装膜4中的氮氧化硅层41。

[0054]

采用等离子体增强化学的气相沉积法(pecvd工艺)形成氮氧化硅层41,所述等离子体增强化学的气相沉积法(pecvd工艺)的沉积温度为45℃~55℃。

[0055]

s400,在所述氮氧化硅层41上制造组合膜层。

[0056]

组合膜层(color film)由红色胶片(r)、绿色胶片(g)和蓝色胶片(b)三种颜色胶片5和色阻膜6(bm)构成。其中红色胶片(r)、绿色胶片(g)和蓝色胶片(b)将通过的白光转化为红、绿、蓝(简称r、g、b)三原色光束,并配合液晶层等其他组件达到显示不同色彩影像的效果,是液晶显示器彩色化的关键零组件,只有透过彩色滤光片才能让高灰阶数(highgray scale)的黑白液晶显示屏实现全彩色化。

[0057]

步骤s400包括步骤s401、s402、s403、s404:

[0058]

s401,在所述氮氧化硅层41上涂布组合膜层中的色阻膜6材料,形成色阻膜6。

[0059]

色阻膜6可以是透明的氧化硅、氮化硅、氧化铟锡、氧化铟镓锌或氧化铟锌。本实施

例色阻膜6的厚度为0.70微米~1.40微米。

[0060]

s402,在所述色阻膜6上开设缺口。

[0061]

本实施例通过刻蚀的工艺在色阻膜6上形成缺口,本实施例的缺口位置与平坦层3上的红色光(r)的器件、发绿色光(g)的器件和发蓝色(b)的器件相对应。

[0062]

s403,对开设缺口之后的所述色阻膜6依次进行曝光、显影和烘烤工艺。

[0063]

将带有通孔的掩模版(mask)覆盖在所述色阻膜6上之后依次进行曝光、显影和烘烤工艺,所述掩模版的通孔对准所述色阻膜6上非缺口的位置处。比如掩模版(mask)上有三个没有开孔的部分,将这三个部分对准色阻膜6上的缺口处,这样做的目的是覆盖住色阻膜6上的缺口,防止曝光、显影和烘烤这些工艺对裸露的氮氧化硅层41造成影响,对氮氧化硅层41起到保护的作用。同时由于掩模版上的三个开孔使得色阻膜6上需要进行曝光、显影和烘烤工艺的部分直接裸露出来,方便对其进行曝光、显影和烘烤工艺。本实施例是使用曝光机进行图案曝光,使用naoh显影所需要的图案。

[0064]

s404,在进行曝光、显影和烘烤工艺之后的所述色阻膜6上的缺口处涂布组合膜层中的颜色胶片5。

[0065]

所述颜色胶片5包括红色胶片、绿色胶片和蓝色胶片,所述色阻膜6上的每个所述缺口对应所述红色胶片、所述绿色胶片和所述蓝色胶片三种胶片中的一种。

[0066]

在与平坦层3上红色胶片(r)的器件对准的缺口处涂布红色胶片、与平坦层3上绿色胶片(g)的器件对准的缺口处涂布绿色胶片、在平坦层3上蓝色胶片(b)的器件对准的缺口处涂布蓝色胶片。其中先涂布红色胶片、再涂布绿色胶片、最后涂布蓝色胶片。无论是涂布红色胶片还是涂布绿色胶片或者涂布蓝色胶片,都要经过涂布、曝光、显影和烘烤等工艺。涂布、曝光、显影和烘烤的具体过程如下:

[0067]

首先用清洗液清洗氮氧化硅层41,再在透明的氮氧化硅层41上制作间隔设置的色阻膜6(bm),制作色阻膜6(bm)的过程:采用旋涂机在氮氧化硅层41表面均匀旋转涂布黑色树脂膜,然后采用真空干燥、烘烤设备除去多余的黑色树脂膜,再进行曝光显影形成间隔设置的色阻膜6(bm),最后采用固化设备除去残留的显影液和清洗液,将色阻膜6(bm)固化在氮氧化硅层41上;在未设置色阻膜6(bm)的氮氧化硅层41以及色阻膜6(bm)上制作反射膜,即红色胶片(r)、绿色胶片(g)、蓝色胶片(b),其中,在未设置色阻膜6(bm)的氮氧化硅层41上的反射膜设有开口,该开口与氮氧化硅层41连接,在制作有间隔设置的色阻膜6(bm)的氮氧化硅层41上采用溅镀法形成反射膜,再依次通过清洗、涂布正性光刻胶、烘烤、曝光显影、蚀刻、脱膜工序,制作开口与氮氧化硅层41连接的所需要图案的反射膜;再在有开口的反射膜上制作滤色膜:采用旋涂机在制作有开口的反射膜的氮氧化硅层41上均匀旋转涂布一种原色负性光阻剂,然后采用真空干燥、烘烤设备除去剩余的溶剂,再进行曝光显影形成一种原色负性光阻,最后采用固化设备除去残留的显影液和清洗液,将一种原色负性光阻固化在透明基板1,上述操作反复进行3次,分别形成r、g、b三种原色负性光阻,制成滤色膜;在滤色膜上涂覆绝缘oc膜:采用旋涂机在制作有色阻膜6(bm)、反射膜、滤色膜的透明基板1上均匀旋转涂布丙烯酸树脂膜,然后采用烘烤、固化设备在滤色膜表面形成绝缘oc膜;在绝缘oc膜表面溅镀ito导电膜:采用真空溅镀设备在绝缘oc膜表面溅镀ito导电膜。

[0068]

步骤s400中的s401、s402、s403、s404也可以替换为如下步骤:

[0069]

在氮氧化硅层41上形成含有特殊物质的掩模版(mask),其中所述特殊物质受激发

后能够发射出穿过色阻膜6(bm)的光;对掩模版(mask)进行刻蚀形成mask图形;在mask图形上涂布色阻膜6光刻胶层;激发mask图形发出穿过色阻膜6(bm)的光,使曝光机与mask图形进行对位;通过曝光机对色阻膜6光刻胶层进行曝光显影形成bm图形,在制作氮氧化硅层41时,先在氮氧化硅层41上形成含有特殊物质的掩模版(mask),其中所述特殊物质受激发后能够发射出穿过色阻膜6(bm)的光;对掩模版(mask)进行刻蚀形成mask图形;在mask图形上涂布色阻膜6光刻胶层;激发mask图形发出穿过色阻膜6(bm)的光,使曝光机与mask图形进行对位;通过曝光机对bm光刻胶层进行曝光显影形成bm图形。本发明实施例中,由于mask图形的形成材料掺杂的物质在光的照射下会发出bm层无法吸收的红外线,根据mask图形发出的红外线,曝光机可以准确的完成掩模版对位,以保证后续bm图形刻蚀能够精准完成。其中,在氮氧化硅层41上形成含有特殊物质的mark层时,所述在受激发后能够发射出穿过bm层的光特殊物质可以是稀土金属离子铒、量子点纳米粒子等。其中,根据bm层的材质不同,bm层无法吸收的光的颜色也不同。比如bm如果是以亚克力树脂为基材,添加炭黑或钛黑等物质形成的,则这种材料可见光透过率小于1%,对于波长在800

‑

1600nm范围内的红外光能够透过这种材料。

[0070]

s500,在所述组合膜层上制造所述封装膜4中的有机封装层42。

[0071]

本实施例制作有机封装层42也是在真空环境中进行的,且制作有机封装层42所处于的真空环境的真空度要和制作氮氧化硅层41(无机层)所处于的真空环境的真空度相同,从而保证有机层和无机层的接触面特性不一致,从而使得有机层喷墨涂布时在无机层表面上的墨水扩散均匀,边缘齐整,墨水不会随意流淌,提高有机封装层42的涂布效果,最终提高整个封装膜4的封装质量。

[0072]

本实施例还可以在机封装层和组合膜层之间制作缓冲有机层,采用pecvd方式沉积缓冲有机层,所述缓冲层的厚度范围是:0.1微米~0.3微米;缓冲有机层的沉积时间要小于有机封装层42的沉积时间,从而有利于缩小有机封装层42和氮氧化硅层41(无机层)界面的差异性;另一方面,在氮氧化硅层41(无机层)的表面沉积缓冲有机层,相较于沉积有机封装层42,更利于掩模清理;

[0073]

其中,所述缓冲有机层的沉积采用化学气相沉积pecvd方式;缓冲有机层与氮氧化硅层41(无机层)的沉积可以同处一个工艺腔室,采用一个工艺流程,这样能够减少基板1传输对位时间,工艺连续,中间界面无不良缺陷,能够得到更优薄膜。缓冲有机层的材料优选等离子体聚合pp

‑

六甲基二甲硅醚hmdso;可以通入等离子体(比如,含氧等离子体、含氟等离子体)进行缓冲有机层的固化,以实现缓冲有机层表面特性的精确及时控制;该处理工艺可置于pecvd腔室中进行完成,也可置于有机封装层42工艺前处理腔室进行;考虑到有机封装层42与缓冲有机层工艺时间间隔,且接触角特性会随时间而变化。可根据产线设备状况,若时间间隔短,缓冲有机层的固化可置于pecvd腔室中;若时间间隔长,缓冲有机层的固化可置于有机封装层42工艺前处理腔室中,确保良好的接触角特性。为更好地控制有机封装层42墨水边缘不齐整、流淌等现象,可以在缓冲有机层固化时分区进行浓度不等的等离子固化;比如,所述缓冲有机层的边缘区域通入的等离子体的浓度低于中心区域通入的等离子体的浓度。或者,可以在缓冲有机层固化时分区通入不同的等离子体;比如,缓冲有机层的固化在中心区域通入含氧等离子体,在边缘区域通入含氟等离子体。

[0074]

s600,在所述有机封装层42上制造所述封装膜4中的氮化硅层43。

[0075]

氮化硅层43也是无机层,可以采用pecvd方式沉积氮化硅sinx、二氧化硅sio2、氮氧化硅层41sion、氧化铝alox等形成无机层,本实施例采用氮化硅形成无机层,本实施例的氮化硅层43包括四层薄膜,四层薄膜依次是均匀性氮化硅薄膜、非均匀性氮化硅薄膜、均匀性氮化硅薄膜、非均匀性氮化硅薄膜,即氮化硅层43的均匀性薄膜和非均匀性薄膜间隔设置,本实施例这样设置氮化硅层43弥补了渐变氮化硅工艺镀膜均匀性差和钝化不足的缺点,同时多个氮化硅薄膜也能降低氮化硅对显示屏内部发光器件所发出来的光的吸收,增加光生载流子,进而提高显示屏的使用寿命和使用效率。下面步骤一至步骤六详细说明制作氮化硅层43的过程:

[0076]

步骤一:预清洗和沉积第一层均匀性氮化硅薄膜,本实施例是采用氨气预清洗第一层均匀性氮化硅薄膜,清洗时间15s。沉积的温度控制在400

‑

440℃,沉积的时间控制在110

‑

115s。第一层均匀性氮化硅薄膜的折射率控制在2.26

‑

2.29,第一层均匀性氮化硅薄膜的厚度控制在10.5

‑

11.5nm。

[0077]

步骤二:在步骤一的第一层均匀性氮化硅薄膜上沉积第一层非均匀性氮化硅薄膜,沉积的温度控制在420

‑

450℃,在沉积的同时向工艺腔体通入氨气和硅烷,沉积的时间控制在10

‑

60s内,在沉积设定时间内第一层非均匀性氮化硅薄膜折射率从2.25

‑

2.30匀速递减至2.10

‑

2.15,第一层非均匀性氮化硅薄膜控制在3.5

‑

4.5nm。

[0078]

步骤三:在步骤二的第一层非均匀性氮化硅薄膜上再沉积第二层均匀性氮化硅薄膜;沉积的温度控制在430

‑

480℃,在沉积的同时也向工艺腔体通入氨气和硅烷,沉积的时间控制在300

‑

450s;第二层均匀性氮化硅薄膜控制在2.05

‑

2.08,第二层均匀性氮化硅薄膜的厚度控制在50

‑

55nm。

[0079]

步骤四:在步骤三的第二层均匀性氮化硅薄膜上再沉积第二层非均匀性氮化硅薄膜;沉积的温度控制在430

‑

480℃,同时在设定的沉积时间内也向工艺腔体通入氨气和硅烷,沉积的时间控制在60

‑

120s内,在沉积设定时间内,第二层非均匀性氮化硅薄膜折射率从2.05

‑

2.08匀速递减至1.9

‑

2.0,第二层非均匀性氮化硅薄膜的厚度控制在10

‑

15nm。

[0080]

步骤五:电离工艺腔体内的氨气,电离氨气能够快速增强氮化硅薄膜表面氢钝化,电离时间控制在80

‑

120s。

[0081]

步骤六:升温并恒温处理。

[0082]

其是以最大升温速率升温至500

‑

550℃,在此温度条件下,氮气作为保护气体,恒温10

‑

15min。

[0083]

s700,在氮化硅层43上制作触控层7,以及在触控层7上制作粘合胶层8。

[0084]

本实施例的触控层7为柔性的触控层7,柔性的触控层7包括柔性基材,柔性基材的表面设置有触控电极,触控电极包括第一电极与第二电极,第一电极与第二电极彼此绝缘。本实施例之所以采用柔性的触控层7是为了应用于柔性显示屏。本实施例在柔性的触控层7这一层的柔性基材表面设置触控电极,从而减少了柔性基材的层数,进而降低了柔性的触控层7的厚度。并且在利用柔性的触控层7制备触控显示屏时仅需要进行一次贴合操作即可,减少了制备触控显示屏的制作工序,提升了触控显示屏的生产效率,以此降低了生成成本。

[0085]

综上,无论是将由颜色胶片5和色阻膜6材料构成的组合膜层设置在封装膜4外侧还是内侧(封装膜4的内侧就是朝向显示屏内部的一侧,也就是靠近显示屏内部发光器件的

一侧,相反,封装膜4的外侧就是朝向显示屏外部的一侧,也就是远离显示屏内部发光器件的一侧)都会导致由组合膜层和封装膜4构成的膜层结构降低显示屏的出光范围,出光范围即光线覆盖的视角范围。本发明将由颜色胶片5和色阻膜6材料构成的组合膜层设置在封装膜4的内部,能够增大显示屏的膜层结构出光范围,增大出光范围就能降低膜层结构对亮度的衰减程度,从而提高了显示屏的亮度,进而减小因亮度变小而导致的色偏程度,最后提高用户对显示屏的体验感。

[0086]

本发明公开了一种显示屏膜层结构、移动终端及膜层结构的制造方法,所述方法包括:制造封装膜4中的氮氧化硅层41;在所述氮氧化硅层41上制造组合膜层;在所述组合膜层上制造所述封装膜4中的有机封装层42;在所述有机封装层42上制造所述封装膜4中的氮化硅层43。本发明由颜色胶片5和色阻膜6构成的组合膜层既不在封装膜4的外侧与不在封装膜4的内侧,而是恰好位于封装膜4的内侧,这是因为采用颜色胶片5和色阻膜6构成的组合膜层虽然有效降低了显示屏的厚度,但是也降低了显示屏内部的发光器件的出光范围,降低出光范围就会增大对发光器件所发出的光的衰减程度,最终大致显示屏的亮度达不到使用要求,导致降低了用户的体验感。而本发明将组合膜层设置在封装膜4的内部,恰好能规避组合膜层再减小显示屏厚度的同时所带来的上述不利影响。

[0087]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。