1.本发明是关于一种兼具高完整性与优异复水能力的即食红豆(instant adzuki bean)及其制备方法。本发明也有关于一种包含有所述即食红豆的食品产品。

背景技术:

2.红豆是一种具有高蛋白质、低脂肪的高营养谷类,常用来添加至汤品、粥品内,也可作为主食来食用。然而,因红豆的结构组成,要将红豆煮熟需要长时间的烹煮,而随着现代饮食习惯与生活形态的改变,快速与方便成为如今消费者的重要考量之一。因此,食品相关领域的研究人员已尝试去开发即食红豆(instant adzuki bean)。即食红豆主要是通过先将红豆烹煮至熟化接着予以干燥而制得,当消费者欲食用时,只需要将其浸泡于热水中,待其复水后即可食用。然而,市售的即食红豆都存在红豆颗粒破碎不完整、口感较差的缺点,而这些缺点主要是由于即食红豆的制程所导致。因此,如何制备出颗粒完整、口感较佳的即食红豆,是本技术领域所致力研究的方向。

3.已有一些先前技术尝试使用诸如碳酸盐、碳酸氢盐等的化学品来进行改性(例如cn 1265283 a、cn 104822275 a),然而在制程中使用这类化学处理会产生健康上的疑虑。另一方面,有些先前技术引入额外加压的方式(例如cn 109527408 a、cn 1068187 c),然而在制程中额外加压会有较为耗能的问题。

4.因此,本技术中仍然存在有需要去研发在无需加压的条件下制备颗粒完整、口感较佳且无健康疑虑的即食红豆的方法来满足产业界所需。

技术实现要素:

5.于是,在第一个方面,本发明提供一种用于制备即食红豆的方法,其包含下列步骤:

6.令一红豆进行干燥前处理,其包含有下列的至少一者:冷冻-干燥处理以及过热蒸气干燥处理;

7.令所述经干燥前处理的红豆进行熟化处理;以及

8.令所述经熟化处理的红豆依序进行减压干燥处理以及热风膨化处理,借此而得到所述即食红豆。

9.本发明所述的方法,所述干燥前处理被进行而使得水含量减少10至30%。

10.本发明所述的方法,所述冷冻-干燥处理包括依序进行的冷冻处理与减压干燥处理。

11.本发明所述的方法,所述熟化处理通过下列的至少一者来进行:水煮、蒸煮以及烘培。

12.本发明所述的方法,所述减压干燥处理被进行而使得水含量低于30至15%。

13.本发明所述的方法,所述热风膨化处理被进行直到容积密度为0.60至0.96g/ml。

14.本发明所述的方法,所述热风膨化处理于温度为200至550℃且风速为30至90m/s

下来进行。

15.在第二个方面,本发明提供一种即食红豆,其通过如上所述的方法而被制得。

16.本发明所述的即食红豆,其具有为0.9至1.0的完整率以及为1.6至2.2的复水率。

17.本发明所述的即食红豆,其具有为0.3至0.5的孔隙率。

18.在第三个方面,本发明提供一种食品产品,其包含有如上所述的即食红豆。

附图说明

19.本发明的上述以及其它目的、特征与优点,在参照以下的详细说明与较佳实施例和随文检附的图式后,将变得明显,其中:

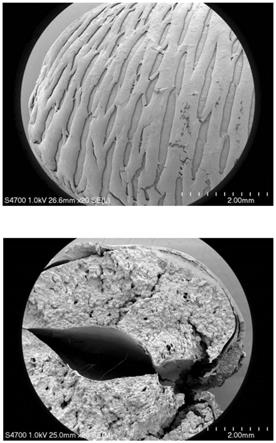

20.图1显示对照组的红豆通过扫描式电子显微镜所观察到的表面与内部构造;以及

21.图2显示实验组1的即食红豆通过扫描式电子显微镜所观察到的表面与内部构造。

具体实施方式

22.除非另外有所定义,在本文中所使用的所有技术性与科学术语具有本领域技术人员所共同了解的意义。本领域技术人员会认知到许多与那些被描述于本文中者相似或等效的方法和材料,它们可被用于实施本发明。当然,本发明决不受到所描述的方法和材料的限制。

23.如本文中所使用的,术语“即食红豆(instant adzuki bean)”意指可通过混合以水性液体(例如,水、牛奶等)并选择性地加热来进行复水(rehydration)或复原(reconstitution)而转换为可食用状态(comestible state)的红豆。

24.为了制备颗粒完整、口感较佳的即食红豆,申请人尝试在红豆的熟化处理前进行各种不同的前处理,并且尝试各种不同熟化后的干燥处理,结果发现:在熟化处理前进行干燥前处理并且在熟化处理后依序进行减压干燥处理与热风膨化处理能够获致颗粒完整、口感与香气较佳的即食红豆。

25.于是,本发明提供一种用于制备即食红豆的方法,其包含下列步骤:

26.令红豆进行干燥前处理,其包含有下列的至少一者:冷冻-干燥处理以及过热蒸气干燥处理;

27.令所述经干燥前处理的红豆进行熟化处理;以及

28.令所述经熟化处理的红豆依序进行减压干燥处理以及热风膨化处理,借此而得到所述即食红豆。

29.依据本发明的方法使用完整的红豆颗粒来进行。

30.依据本发明,所述红豆可来自各种不同的品种(cultivar)。较佳地,所述红豆的品种可选自于下列所构成的群组:高雄8号、高雄9号、高雄10号,以及它们的组合。在本发明的一个较佳具体例中,所述红豆的品种是高雄9号。

31.依据本发明,在干燥前处理前,可先将红豆于80至105℃下进行杀菁(blanching)历时1至10分钟,而使得红豆中大部分的酶失活。

32.依据本发明,在干燥前处理前,可将红豆的水含量调整至所欲的程度,较佳地,44至65%,更佳地,55至60%。

33.较佳地,所述干燥前处理被进行而使得水含量减少10至30%,更佳地,10至15%,

借此在红豆的表面上产生裂痕。

34.在本发明的一个较佳具体例中,所述干燥前处理是冷冻-干燥处理。

35.依据本发明,所述冷冻-干燥处理包括依序进行的冷冻处理与减压干燥处理。依据本发明,所述冷冻处理与所述减压干燥处理可以采用本领域技术人员所详知且惯用的技术来进行。可了解到的是,有关所述冷冻处理与所述减压干燥处理的操作条件会进一步随着所使用的红豆的数量以及水含量等因素而被变动,以便达到最佳的冷冻与干燥效果。而这些操作条件的选择是本领域技术人员能例行性地自行决定的。

36.较佳地,所述冷冻处理在-12至-30℃下被进行历时1至12小时。

37.较佳地,所述减压干燥处理在30至70℃与0.1至100torr下被进行。

38.在本发明的另一个较佳具体例中,所述干燥前处理是过热蒸气干燥处理。

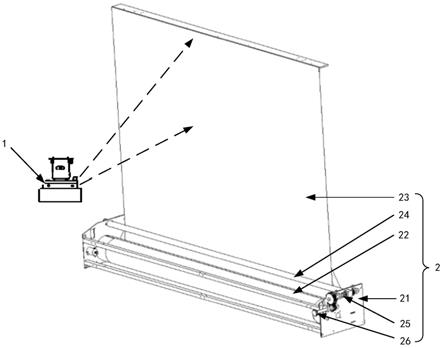

39.依据本发明,所述过热蒸气干燥处理可以采用本领域技术人员所详知且惯用的技术来进行。在此方面,可以参考,例如,专利公告号tw m536331 u。在本发明的一个较佳具体例中,所述过热蒸气干燥处理通过使用专利公告号tw m536331 u中所揭示的过热蒸气设备来进行。

40.可了解到的是,有关所述过热蒸气干燥处理的操作条件会进一步随着所使用的红豆的数量以及水含量等因素而被变动,以便达到最佳的干燥效果。而这些操作条件的选择是本领域技术人员能例行性地自行决定的。

41.较佳地,所述过热蒸气干燥处理使用120至180℃的过热蒸气来进行历时1至10分钟。

42.依据本发明,所述熟化处理可以采用本领域技术人员所详知且惯用的技术来进行。较佳地,所述熟化处理通过下列的至少一者来进行:水煮(boiling)、蒸煮(steaming)以及烘培(baking)。在本发明的一个较佳具体例中,所述熟化处理是蒸煮。

43.可了解到的是,有关所述熟化处理的操作条件会进一步随着所使用的红豆的数量以及水含量等因素而被变动,以便达到最佳的熟化效果。而这些操作条件的选择是本领域技术人员能例行性地自行决定的。

44.依据本发明,所述熟化处理被进行直到完全煮熟(fully cooked),或者淀粉颗粒的偏光十字(birefringence)完全消失,也即完全糊化(fully gelatinized)。

45.依据本发明,对经熟化处理的红豆所进行的减压干燥处理可采用相同或不同于上述的方式来进行。

46.较佳地,所述减压干燥处理在30至70℃与0.1至100torr下被进行,直到水含量低于30至15%,更佳地,低于20%。

47.依据本发明,术语“热风膨化(hot-air puffing)”可与“热膨发”交换地使用。

48.依据本发明,所述热风膨化处理可以采用本领域技术人员所详知且惯用的技术来进行。在此方面,可以参考,例如,专利公告号tw i626895以及tw m548447 u。在本发明的一个较佳具体例中,所述热风膨化处理通过使用专利公告号tw m548447 u中所揭示的膨发加热器来进行。

49.可了解到的是,有关热风膨化处理的操作条件会进一步随着所使用的红豆的数量以及水含量等因素而被变动,以便达到最佳的膨化干燥效果。而这些操作条件的选择是本领域技术人员能例行性地自行决定的。

frequency dryer)(edb-5d,益大生技有限公司)下以85℃的热风辅助功率为5kw且频率为40.68mhz的射频(radio frequency)来进行。

68.有关比较实验组5的加工处理大体上参照上面比较实验组3的步骤来进行,不同处在于:熟化后的干燥处理通过于微波干燥机(nn-st651,panasonic)下以功率为600w与频率为2450mhz的微波来进行。

69.有关比较实验组6的加工处理大体上参照上面比较实验组3的步骤来进行,不同处在于:熟化后的干燥处理通过于过热蒸气设备(专利公告号tw m536331 u,财团法人食品工业发展研究所)下以160℃的过热蒸气(superheated vapor)来进行。

70.有关比较实验组7的加工处理大体上参照上面比较实验组3的步骤来进行,不同处在于:熟化后的干燥处理通过于旋转真空浓缩仪下以60℃与60torr的减压干燥来进行。

71.有关实验组1的加工处理大体上参照上面比较实验组3的步骤来进行,不同处在于:熟化后的干燥处理通过下列来进行:先于旋转真空浓缩仪下以60℃与60torr的减压干燥而使得水含量约为20%,接着于气流式微膨发设备(专利公告号tw m548447 u,财团法人食品工业发展研究所)下进行温度为220℃且风速为48m/s的热风膨化(hot-air puffing)(又被称为热膨发)历时10至90秒(此方法可缩短传统干燥时间30-60%)。

72.有关实验组2的加工处理大体上参照上面实验组1的步骤来进行,不同处在于:干燥前处理通过于过热蒸气设备下以140℃的过热蒸气来进行,直到水含量大约减少15%。

73.表1.各个组别所使用的加工处理方式

[0074][0075]

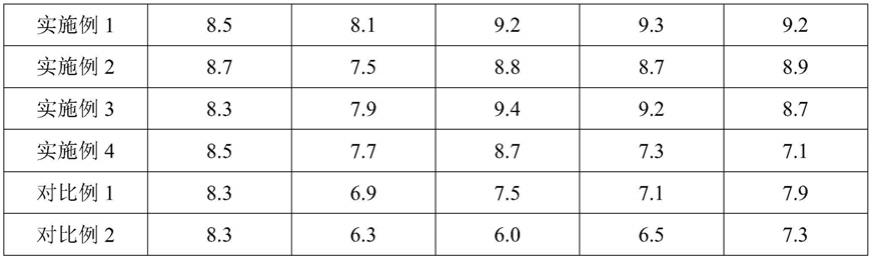

实施例2.本发明的即食红豆的质地分析(texture analysis)

[0076]

在本实施例中,对上面实施例1所制得的即食红豆进行容积密度(bulk density)、膨胀率(expansion ratio)、完整粒率(complete grain ratio)以及完整率(solidity)的测定,用来分析加工处理对于即食红豆的膨胀程度与完整性的影响。接着,对复水后的即食红豆进行复水率(rehydration ratio)的测定与感官品评,用来分析即食红豆的复水能力以及复水状况。最后,通过电子显微镜观察与孔隙率(porosity)的测定来分析即食红豆的

结构。

[0077]

另外,为供比较,将未经加工处理的红豆作为对照组,市售的即食红豆(来自于尾西食品所贩售的红豆饭)作为市售组,一并拿来进行相同的实验。

[0078]

a、容积密度、膨胀率、完整粒率以及完整率的测定:

[0079]

容积密度的测定大体上参考中国台湾中兴大学食品暨应用生物科技学系的詹依屏所著硕士论文(2011)(名称:以加工模式系统-探讨冲泡即食米谷粉理化性质及其品质修饰效果)当中所述的方法并稍作修改。简单来说,将各组红豆(10g)置于500ml的量筒中,继而添加入100ml的食盐,然后轻敲量筒直到量筒中的食盐高度不再产生变化,以推算出各组红豆的总容积(bulk volume)。容积密度是通过将各组的总重量与总容积代入下列公式(i)而被计算出:

[0080]

公式(i):a=b/c

[0081]

其中:a=容积密度(g/ml)

[0082]

b=各组的总重量(g)

[0083]

c=各组的总容积(ml)

[0084]

膨胀率参考hoke k.et al.(2006),journal of food engineering,80:1016-1022,将各组所测得的容积密度代入下列公式(ii)而被计算出:

[0085]

公式(ii):d=e/f

[0086]

其中:d=膨胀率

[0087]

e=对照组的容积密度(g/ml)

[0088]

f=各组的容积密度(g/ml)

[0089]

完整粒率参考中国台湾优良农产品标章(certified agricultural standards,cas)的“食米类验证规范”以及“中华人民共和国国家标准-大豆”针对“完整粒”的定义,挑选出各组中红豆的子叶破碎程度未达该粒体积的1/4者来视为完整粒并予以称重,接着代入下列公式(iii)而被计算出:

[0090]

公式(iii):g=h/i

×

100(%)

[0091]

其中:g=完整粒率(%)

[0092]

h=各组完整粒的总重量(g)

[0093]

i=各组的总重量(g)

[0094]

各组的容积密度、膨胀率以及完整粒率被显示于下面表2中。

[0095]

表2.各组的容积密度膨胀率以及完整粒率

[0096]

组别容积密度(g/ml)膨胀率完整粒率(%)对照组1.44

±

0.06

--

比较实验组10.83

±

0.081.7387.3

±

1.9比较实验组20.76

±

0.071.9039.5

±

1.1比较实验组31.01

±

0.001.4395.2

±

1.4比较实验组41.07

±

0.061.3596.1

±

0.7比较实验组50.99

±

0.031.4597.8

±

0.3比较实验组60.98

±

0.061.4793.0

±

0.3比较实验组71.03

±

0.021.4097.4

±

0.4

实验组10.90

±

0.061.6094.0

±

1.5实验组20.88

±

0.061.6493.8

±

1.3市售组0.89

±

0.081.629.4

±

1.2

[0097]

从表2可见,比较实验组1至7以及实验组1至2的膨胀率皆近似于或高于市售组所具有的膨胀率,这代表:红豆经过上述各种不同加工处理后的膨胀程度上皆能达到近似于或高于市售产品所具有的膨胀程度。其中,相较于比较实验组1,比较实验组2具有略微降低的容积密度与略为升高的膨胀率,却具有大幅降低的完整粒率(不过仍显著高于市售组所具有的),这表示:虽然蒸煮比水煮容易提高红豆膨胀的程度,但这种熟化处理却反而严重破坏了红豆的完整性。然而,比较实验组3至7以及实验组1至2的完整粒率明显高于比较实验组2与市售组所具有的完整粒率,另外还可观察到蒸煮溶出率(cooking loss)减少了70-90%。这表示:在熟化处理前进行的干燥前处理能够有效地使红豆免于熟化处理对完整性所造成的破坏,并且显著地优于市售产品。特别地,只有实验组1与2同时具有较高的膨胀率以及完整粒率,这表示:干燥前处理搭配特定的熟化后的干燥处理能够获得更为优异的效用。

[0098]

此外,为了进一步验证上述的结果,申请人参考matsumoto et al.(2015),journal of medical ultrasonics,42:505-512当中所述的方法来对实验组1与市售组的即食红豆进行完整率的测定。简单来说,使用ccd自动变焦相机(usb3xc,imaging development systems,germany)并搭配imagej影像软件(imagej imaging software,版本1.52)来测定实验组1与市售组的即时红豆的面积与凸面积(convex area)。而完整率通过将各组所测得的面积与凸面积代入下列公式(iv)而被计算出:

[0099]

公式(iv):j=k/l

[0100]

其中:j=完整率

[0101]

k=各组的面积(mm2)

[0102]

l=各组的凸面积(mm2)

[0103]

结果显示,实验组1与市售组的完整率分别为0.97

±

0.03与0.66

±

0.11。由此可见,依据本发明的方法确实能使即食红豆在膨胀程度较高的情况下仍具有显著优异的完整性。

[0104]

b、复水率的测定以及感官品评:

[0105]

复水率的测定参考doymaz i.et al.(2015),czech j.food sci.,33:367-376当中所述的方法而进行。简单来说,将市售组、比较实验组1至7以及实验组1至2的即食红豆以95℃热水进行复水历时20分钟,并且测量复水前后的重量(也即干重与湿重)。而复水率通过将各组所测得的干重与湿重代入下列公式(v)而被计算出:

[0106]

公式(v):m=(o-n)/o

[0107]

其中:m=复水率

[0108]

n=各组的干重(g)

[0109]

o=各组的湿重(g)

[0110]

感官品评通过品评员针对各组即食红豆在复水后的外观、质地以及风味这三个方面来进行。

[0111]

各组的复水率与感官品评结果被显示于下面表3中。

[0112]

表3.各组的复水率以及感官品评结果

[0113]

组别复水率感官品评结果比较实验组11.74

±

0.02颗粒破碎、有豆香味、口感绵密比较实验组22.23

±

0.01颗粒破碎、无豆香味、口感绵密比较实验组31.31

±

0.03颗粒完整、无豆香味、口感偏硬比较实验组41.10

±

0.01颗粒完整、无豆香味、口感硬比较实验组51.26

±

0.04颗粒完整、无豆香味、口感硬比较实验组61.05

±

0.02颗粒完整、无豆香味、口感硬比较实验组71.35

±

0.02颗粒完整、有豆香味、口感偏硬实验组11.86

±

0.02颗粒完整、有豆香味、口感绵密实验组21.73

±

0.03颗粒完整、有豆香味、口感绵密市售组2.16

±

0.04颗粒破碎、无豆香味、口感软烂

[0114]

从表3可见,各个未经干燥前处理的比较实验组1与2以及市售组虽然皆具有相对高的复水率并且伴随着较软的口感,但它们在复水后皆有发生颗粒破碎的情形而具有较差的外观。相对地,经干燥前处理的比较实验组3至7以及实验组1至2皆无此破碎情形,这表示:在熟化处理前进行的干燥前处理能够有效地避免经复水的即食红豆的破碎情形。进一步而言,在比较实验组3至7以及实验组1至2中,仅有实验组1至2具有近似于市售组的复水率以及较软的口感同时又保留有红豆的香气。这表示:干燥前处理搭配特定的熟化后的干燥处理能够获致更为优异的效用。

[0115]

此外,为了进一步验证上述的结果,申请人大体上依据上述方法来对实验组1的即食红豆进行复水率测定与感官品评,不同处在于:复水方式改为将即食红豆置于95℃的水中并随即以600w的功率来进行微波加热历时5分钟。而结果显示,所测得的复水率为2.12

±

0.02,而感官品评的结果为颗粒完整、有豆香味、口感绵密。由此可见,依据本发明的方法确实可使即食红豆具有优异的复水能力并且在复水后具有良好的外观、质地以及风味,即使使用不同的复水方式也不会有所影响。

[0116]

c、电子显微镜分析与孔隙率的测定:

[0117]

实验组1以及对照组的红豆结构以扫描式电子显微镜(hitachi 4700)在为20倍的放大倍率下来进行观察。

[0118]

图1与图2分别显示对照组与实验组1的红豆外表面与内部结构。由图1与图2可见,对照组的红豆的外表面较为平滑,而内部结构较为紧实与完整,相对地,实验组1的即食红豆的外表面具有许多细小的裂缝,而内部结构则有呈现出多孔状,并且子叶与种皮间存在有间隙。申请人据此而认为:本发明的即食红豆由于表面的裂缝以及多孔状的内部结构能够有利于在复水时液体进入至红豆颗粒中,借此提升复水效率,同时导致较为绵密的口感。

[0119]

此外,为了进一步验证上述的推论,申请人参考koua et al.(2019),journal of the saudi society of agricultural sciences,18:72-82当中所述的方法来对比较实验组3至7以及实验组1至2的即食红豆进行孔隙率的测定。简单来说,将对照组红豆(10g)置于500ml的量筒中,继而添加入100ml的纯水,以推算出对照组红豆的总体积并据以计算出真实密度(true density)。而孔隙率是通过将对照组红豆的真实密度与上面第a项中所测得的比较实验组3至7以及实验组1至2的即食红豆的容积密度代入下列公式(vi)而被计算出:

[0120]

公式(vi):p=(r-q)/r

[0121]

其中:p=孔隙率

[0122]

q=各组的容积密度(g/ml)

[0123]

r=对照组的真实密度(g/ml)

[0124]

比较实验组3至7以及实验组1至2的孔隙率结果被显示于下面表4中。

[0125]

表4.各组的孔隙率

[0126]

组别孔隙率比较实验组30.29比较实验组40.25比较实验组50.30比较实验组60.31比较实验组70.28实验组10.37实验组20.38

[0127]

由表4可见,相较于比较实验组3至7,实验组1至2具有明显较高的孔隙率。由此可见,依据本发明的方法确实可使即食红豆具有较多微小的孔隙与裂缝,却又不破坏结构的完整性。

[0128]

综合上面的实验结果,申请人认为:依据本发明的方法能够使红豆产生有别于先前技术、兼具高完整性与高孔隙率的特殊结构,而具有优异的复水能力,进而导致绝佳的感官特性。

[0129]

于本说明书中被引述的所有专利和文献以其整体被并入本技术作为参考资料。若有所冲突时,本技术详细说明(包含界定在内)将占上风。

[0130]

虽然本发明已参考上述特定的具体例被描述,明显地在不背离本发明的范围和精神下可作出很多的修改和变化。因此意欲的是,本发明只受如随文检附的权利要求书所示者的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。