1.本实用新型涉及炼锌设备技术领域,具体涉及一种电炉炼锌系统的原料定量混配装置。

背景技术:

2.电炉炼锌系统的流程为:含锌物料、碳质还原剂和溶剂经混料机混合后加入到炼锌电炉内,通电后电极与炉料产生的电弧将电能转化为热能,产生1250~1350℃的高温,氧化锌与碳质还原剂进行还原反应,产生锌蒸汽和一氧化碳,锌蒸汽和一氧化碳连续不断的从炉料层中溢出,经炉气口进入飞溅式冷凝器,将锌蒸汽冷凝为锌液,锌液浇注后即得到粗锌锭。通过上述流程可知,电炉炼锌中需要的原料包括含锌物料、碳质还原剂和溶剂,在入炉前,需要使用混料机按照规定的比例进行混配,但是现有的混料机在使用过程中,往往都还存在着混料不够均匀,下料量不能灵活调节和控制,下料管易堵塞影响下料的顺畅进行等问题,都会对后续的电炉炼锌起到不利影响。因此,研制开发一种混配效果好,下料量可灵活调节,下料过程舒畅的电炉炼锌系统的原料定量混配装置是客观需要的。

技术实现要素:

3.本实用新型的目的在于提供一种混配效果好,下料量可灵活调节,下料过程舒畅的电炉炼锌系统的原料定量混配装置。

4.本实用新型的目的是这样实现的,包括平台和设置在平台上的多个称重罐,称重罐包括罐体和设置在罐体下部的支柱,支柱的底部与平台之间设置有称重传感器,称重罐的内部水平放置有插板,插板下方的罐体内壁上设置有支撑块,称重罐的外侧安装有第一气缸,插板的一端穿过称重罐的侧壁后与第一气缸的活塞杆连接,每个称重罐的上方均设置有一个原料罐,原料罐底部的出料管活动伸入到称重罐的内部,平台的下方设置有混合器,混合器包括壳体和设置在壳体底部的下料管,壳体内的中部水平设置有中心轴,中心轴上对称铰接有两块扇叶,扇叶的边缘与壳体的内壁相吻合,扇叶下方的壳体外壁上安装有第二气缸,第二气缸的活塞杆端部水平设置有升降杆,壳体的侧壁上竖向加工有腰形孔,升降杆的端部穿过腰形孔后伸入到壳体的内部,在位于壳体内的升降杆上设置有两根竖杆,两根竖杆的上端分别抵在两块扇叶的下表面上。

5.扇叶将壳体的内部空间分隔成上方的混合室和下方的储存室,混合室的顶部加工有多个通孔,每个称重罐的底部均倾斜设置有输料管,输料管的下端穿过平台后伸入到相应的通孔内,且输料管的外壁与通孔的侧壁之间留有间隙,混合室的竖心线上设置有转轴,转轴上设置有搅拌杆,转轴的上端穿过壳体的顶部后传动连接有驱动机构,混合室的外部圆周均布有多个竖向设置的螺旋输料机,螺旋输料机的进料口通过送料管与混合室的下部连通,螺旋输料机的出料口通过返料管与混合室的上部连通,储存室的内部设置有内置电机,内置电机的输出轴上设置有圆轴,圆轴位于储存室的竖心线上,圆轴的下端伸入到下料管的内部,且在位于下料内的圆轴上设置有螺旋叶片。

6.进一步的,竖杆的上端设置有滚轮。

7.进一步的,输料管下方的转轴上设置有散料圆盘。

8.进一步的,散料圆盘上表面的边缘上设置有环形凸起。

9.进一步的,扇叶上方的壳体内壁上设置有限位块。

10.进一步的,储存室内容积不小于混合室的容积。

11.进一步的,送料管沿着混合室到螺旋输料机的方向倾斜向下设置,返料管沿着螺旋输料机到混合室的方向倾斜向下设置。

12.本实用新型在对电炉炼锌系统的原料进行定量混配时,先将各种炼锌原料分别装入相应的原料罐内,运行时,控制原料罐上的阀门进行下料,原料下落后置于插板上,这时称重传感器对称重罐和原料的总重进行称量,当重量达到设定值时,停止下料,并通过第一气缸带动插板向称重罐的外侧移动,而原料则继续下落最终通过输料管落入混合室内,多个称重罐同时进行上述步骤,即可完成各种原料的精确称量,并将称量后的各种原料送入混合室,混合室内设置有搅拌机构,在搅拌机构的作用下将各种原料搅拌均匀,在各种原料搅拌混合的过程中,位于混合室下部的原料会通过送料管进入螺旋输料机,这些原料在螺旋输料机中上升,最后从返料管返回到混合室内的上部再次参与搅拌,可进一步提高各种原料的混合效率,具有更好的混合效果,当各种原料混合完毕后,第二气缸依次带动升降杆和竖杆下移,扇叶沿中心轴转动,这时混合室内的原料即可下落至储存室内,需要时,开启内置电机,内置电机依次带动圆轴和螺旋叶片转动,即可将储存室内的原料输出。本实用新型混配效果好,下料量可灵活调节,下料过程舒畅,具有显著的经济价值和社会价值。

附图说明

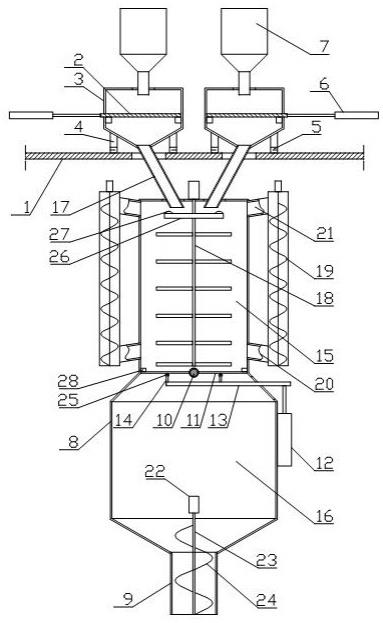

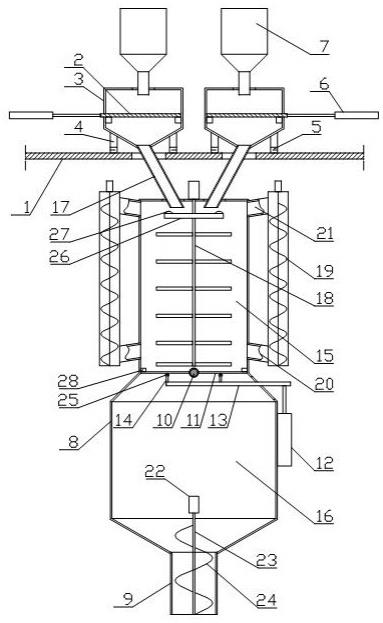

13.图1为本实用新型的整体结构示意图;

14.图中:1

‑

平台,2

‑

插板,3

‑

罐体,4

‑

支柱,5

‑

称重传感器,6

‑

第一气缸,7

‑

原料罐,8

‑

壳体,9

‑

下料管,10

‑

中心轴,11

‑

扇叶,12

‑

第二气缸,13

‑

升降杆,14

‑

竖杆,15

‑

混合室,16

‑

储存室,17

‑

输料管,18

‑

转轴,19

‑

螺旋输料机,20

‑

送料管,21

‑

返料管,22

‑

内置电机,23

‑

圆轴,24

‑

螺旋叶片,25

‑

滚轮,26

‑

散料圆盘,27

‑

环形凸起,28

‑

限位块。

具体实施方式

15.下面结合附图对本实用新型作进一步的说明,但不以任何方式对本实用新型加以限制,基于本实用新型所作的任何变更或改进,均属于本实用新型的保护范围。

16.如图1所示,本实用新型包括平台1和设置在平台1上的多个称重罐,称重罐包括罐体3和设置在罐体3下部的支柱4,支柱4的底部与平台1之间设置有称重传感器5,称重传感器5为现有设备,在运行时,称重传感器5对称重罐和原料的总重进行称量,由于称重罐的重量是固定不变的,使用称重传感器5得到的重量扣除称重罐本身的重量,即是原料的重量,罐体3的内部水平放置有插板2,插板2可以进行水平方向的平移,当插板2插入罐体3内时,原料罐7内的原料落于插板2上,当原料的重量达到需要时,通过第一气缸6将插板2抽出,而插板2上的原料在罐体3侧壁的阻挡作用下不会随插板2移动,而是会从插板2上落下,插板2下方的罐体3内壁上设置有支撑块,称重罐的外侧安装有第一气缸6,插板2的一端穿过罐体3的侧壁后与第一气缸6的活塞杆连接,每个称重罐的上方均设置有一个原料罐7,原料罐7

底部的出料管活动伸入到罐体3的内部,平台1的下方设置有混合器,混合器包括壳体8和设置在壳体8底部的下料管9,壳体8内的中部水平设置有中心轴10,中心轴10上对称铰接有两块扇叶11,扇叶11的边缘与壳体8的内壁相吻合,扇叶11下方的壳体8外壁上安装有第二气缸12,第二气缸12的活塞杆端部水平设置有升降杆13,壳体8的侧壁上竖向加工有腰形孔,升降杆13的端部穿过腰形孔后伸入到壳体8的内部,在位于壳体8内的升降杆13上设置有两根竖杆14,两根竖杆14的上端分别抵在两块扇叶11的下表面上。

17.扇叶11将壳体8的内部空间分隔成上方的混合室15和下方的储存室16,混合室15的顶部加工有多个通孔,每个称重罐的底部均倾斜设置有输料管17,输料管17的下端穿过平台1后伸入到相应的通孔内,且输料管17的外壁与通孔的侧壁之间留有间隙,混合室15的竖心线上设置有转轴18,转轴18上设置有搅拌杆19,转轴18的上端穿过壳体8的顶部后传动连接有驱动机构,混合室15的外部圆周均布有多个竖向设置的螺旋输料机19,螺旋输料机19为现有设备,能够对各种原料进行输送,螺旋输料机19的进料口通过送料管20与混合室15的下部连通,螺旋输料机19的出料口通过返料管21与混合室15的上部连通,储存室16的内部设置有内置电机22,内置电机22的输出轴上设置有圆轴23,圆轴23位于储存室16的竖心线上,圆轴23的下端伸入到下料管9的内部,且在位于下料管9内的圆轴23上设置有螺旋叶片24。

18.本实用新型在对电炉炼锌系统的原料进行定量混配时,先将各种炼锌原料分别装入相应的原料罐7内,运行时,控制原料罐7上的阀门进行下料,原料下落后置于插板2上,这时称重传感器5对称重罐和原料的总重进行称量,当重量达到设定值时,停止下料,并通过第一气缸6带动插板2向称重罐的外侧移动,而原料则继续下落最终通过输料管17落入混合室15内,多个称重罐同时进行上述步骤,即可完成各种原料的精确称量,并将称量后的各种原料送入混合室15,混合室15内设置有搅拌机构,在搅拌机构的作用下将各种原料搅拌均匀,在各种原料搅拌混合的过程中,位于混合室15下部的原料会通过送料管20进入螺旋输料机19,这些原料在螺旋输料机19中上升,最后从返料管21返回到混合室15内的上部再次参与搅拌,可进一步提高各种原料的混合效率,具有更好的混合效果,当各种原料混合完毕后,第二气缸12依次带动升降杆13和竖杆14下移,扇叶11沿中心轴10转动,这时混合室15内的原料即可下落至储存室16内,需要时,开启内置电机22,内置电机22依次带动圆轴23和螺旋叶片24转动,即可将储存室16内的原料输出,由此可见,原料的输出是依靠螺旋叶片24进行的,既可以保证下料量的精确控制,还可以防止下料过程中出现下料管9堵塞的问题,具有较高的工作效率和较好的下料效果。

19.竖杆14的上端设置有滚轮25,竖杆14的上端与扇叶11的下表面之间为滑动连接,长此以往,扇叶11的下表面极易磨损,而设置滚轮25之后,滚轮25在扇叶11下表面上滚动,可大幅降低扇叶11下表面的磨损,使扇叶11开合时更加顺畅。

20.输料管17下方的转轴18上设置有散料圆盘26,当各种原料落到散料圆盘26上时,由于散料圆盘26处于旋转状态,原料在离心作用下向圆盘26的外侧移动,直到飞出圆盘26,被圆盘26甩出去,在这个过程中,将各种原来分散开,提高各种原料的混合效率。

21.散料圆盘26上表面的边缘上设置有环形凸起27,当原料到达环形凸起27时,受环形凸起27的阻挡,会迫使原料倾斜向上飞出,可使各种原料分散的更加均匀,能够进一步提高各种原料的混合效率。

22.扇叶11上方的壳体8内壁上设置有限位块28,扇叶11实际上起到分隔混合室15和储存室16的作用,且能根据需要进行开合,当两块扇叶11展开,处于同一个平面时,混合室15和储存室16被隔开,这时,原料在混合室15内进行搅拌混合,当原料搅拌混合完毕后,两块扇叶11向下转动,呈倾斜状态,这时,混合室15与储存室16连通,混合好的原料就可以下落到储存室16内储存,当原料完全下落后,再通过第二气缸12将扇叶11向上顶起,直到扇叶11上表面的边缘抵在限位块28上为止。

23.各种原料在混合室15内进行充分的混合,混合完成后下落到储存室16中储存,为了便于这些原料的储存,储存室16的容积不小于混合室15的容积,这样,混合好的原料能够全部储存在储存室16内,而混合室15内则可以进行下一批次原料的混合,操作更为方便快捷。

24.为了便于原料从混合室15的下部进入到螺旋输料机19中,也为了便于原料从螺旋输料机19进入到混合室15内,送料管20沿着混合室15到螺旋输料机19的方向倾斜向下设置,返料管21沿着螺旋输料机19到混合室15的方向倾斜向下设置。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。