1.本技术涉及热压成型设备的领域,尤其是涉及一种脱模机构及具有该脱模机构的热压成型系统。

背景技术:

2.热压成型机(也称平板硫化机、橡胶硫化机、小型压片机、自动压片机)是成型机的一种,适用于橡胶、塑料行业之聚合物如pvc、色母粒等化工原料的混炼加工、配料试验。将塑料或橡胶原料放于模具内,夹于上、下电热板之间,在电热板智能恒温下施以压力,使原料成型。

3.相关技术中,现有的热压成型机的模具通常滑移连接在一个滑移导轨上,滑移导轨的一侧伸入于热压成型机压头下,当热压成型完毕后,通过气缸或油缸等驱动件将模具整体从热压成型机中送出,此后通过脱模装置将上模连同上模架(与上模固定)同步抬升,使上模与下模分离,此时成型后的工件会留存在下模上,通过工人的人工下料方式或机械手的夹持下料方式将工件取出。

4.但是由于上模与下模之间还留有余热,这种脱模方式由于空间的限制,导致上下模之间的距离相近,导致成型之后的产品人工或机械手取料困难,尚有改进的空间。

技术实现要素:

5.为了方便人工或机械手从下模的型腔中取出产品,本技术提供一种脱模机构及具有该脱模机构的热压成型系统。

6.第一方面,本技术提供一种脱模机构,采用如下的技术方案:

7.一种脱模机构,应用于热压成型系统,该热压成型机构包括上模板和下模板,包括:

8.支撑柱,固定于热压成型机构的一侧;

9.放置件,具有两个供所述下模板的两侧边沿嵌设限位的下模板滑移槽;

10.上模板夹持组件,夹持于所述上模板两侧的边沿上;以及

11.上模板翻转组件,驱使所述上模板夹持组件与所述上模板翻转开启。

12.通过采用上述技术方案,使得热压成型机热压成型产品之后,上模板能够翻转90

°

开启,以方便人工或机械手从下模板的型腔中取出产品,提高了产品从下模板上取出时的便利性。

13.可选的,所述上模板夹持组件包括:

14.上模板夹持块,数量为两个且分别设于所述上模板两侧,两所述上模板夹持块的两相对侧壁上均具有供所述上模板的一侧边沿嵌设滑移的第二滑移槽,所述第二滑移槽的下侧壁上还设有供所述上模板的一侧边沿嵌设的嵌设槽;

15.上模板夹持支撑板,固定于两所述上模板夹持块的上;

16.夹持驱动源,设于所述上模板夹持支撑板上以驱使上模板的两侧边沿保持于所述

嵌设槽。

17.通过采用上述技术方案,使得上模板滑移至第二滑移槽内之后,能够在夹持驱动源的驱使下保持于嵌设槽内,而使上模板翻转开启时不于第二滑移槽内滑动,提高了上模板翻转开启时的稳定性。

18.可选的,所述上模板翻转组件包括:

19.第一滑移板,套设于所述支撑柱上且可相对支撑柱固定;

20.限位转轴,固定于所述上模板夹持块的下侧;

21.限位板,固定于所述放置件上且向上延伸设置,所述限位板具有一供限位转轴沿竖直方向滑移并转动的限位孔;

22.第二滑移板,沿所述支撑柱的轴向滑移连接于所述支撑柱上;

23.传动轴,转动连接于所述第一滑移板上,所述第一滑移板上固定有供传动轴穿设并转动的支撑座;

24.传动齿轮,固定于所述传动轴上;

25.上模板翻转驱动源,固定于所述第一滑移板上以驱使传动轴转动;

26.齿条轴,固定于所述第二滑移板上,所述齿条轴贯穿所述第一滑移板且与所述第一滑移板滑移连接,所述齿条轴与所述传动齿轮啮合以驱使所述第二滑移板升降;

27.上模板提升块,数量为两个且分别设于翻转块的两侧,所述上模板夹持块的两侧均设有与上模板提升块的上侧抵接的抵接块;

28.连杆,一端与所述翻转块固定另一端与所述上模板提升块铰接;以及

29.上模板翻转连接件,连接所述上模板提升块与所述第二滑移板以使上模板提升块随第二滑移板滑移升降;

30.其中,限位转轴滑移抵接于限位孔的顶部侧壁上之后,上模板提升块继续上升驱使翻转块带动上模板绕限位转轴翻转打开。

31.通过采用上述技术方案,限位转轴滑移抵接于限位孔的顶部侧壁上之后,上模板提升块在上模板翻转驱动源的驱使下继续上升驱使翻转块带动上模板绕限位转轴翻转90

°

打开,以方便人工或机械手从下模板的型腔中取出产品,提高了产品从下模板上取出时的便利性。

32.可选的,所述热压成型机构还包括中模板,所述脱模机构还包括驱使中模板翻转开启的中模板翻转组件,所述中模板翻转组件包括:

33.翻转块,数量为两个且分别设于所述中模板的两侧,两所述翻转块的两相对侧壁均具有供所述中模板的两侧边沿嵌设滑移的中模板滑移槽;

34.锁定件,滑移连接于所述翻转块上,所述中模板上具有锁定槽,所述锁定件具有一锁定部,所述翻转块翻转时,所述锁定部在重力的作用下插入所述锁定槽将所述中模板锁定于所述翻转块上;

35.中模板提升块,沿所述支撑柱的轴向滑移连接于所述支撑柱上,所述翻转块靠近热压成型机构的一侧通过枢接轴枢接于所述中模板提升块上,所述翻转块远离热压成型机构的一端固定有限位块,所述中模板提升块上固定有支撑限位块的支撑块;

36.第三滑移板,沿所述支撑柱的轴向滑移连接于所述支撑柱上;

37.中模板翻转驱动源,设于所述第一滑移板上驱使所述第三滑移板升降;以及

38.中模板翻转连接件,连接所述第三滑移板与所述中模板提升块以使中模板提升块随所述第三滑移板升降;

39.其中,翻转块的下侧且位于其靠近热压成型机构的一侧固定有限位件,翻转块一端的上侧抵接于限位件下侧之后,中模板提升块继续上升驱使翻转块绕枢接轴翻转开启。

40.通过采用上述技术方案,翻转块一端的上侧抵接于限位件下侧之后,中模板提升块在中模板翻转驱动源的驱使下继续上升,驱使翻转块另一端向上翻转打开,实现了中模板的翻转打开。

41.可选的,所述锁定件还包括:

42.连接部,一端与所述锁定部的上端固定连接;以及

43.驱动部,固定于连接部的另一端,所述翻转块上具有供驱动部穿设并滑移的穿设孔,所述驱动部穿过穿设孔与放置件的上侧抵接。

44.通过采用上述技术方案,翻转块与下模板夹持块分离时,驱动部的下端与下模板夹持块分离,锁定部在重力的作用下插入锁定槽,以将中模板锁定于翻转块上,使得中模板翻转打开时不易与翻转块发生相对滑动,提高了中模板翻转开启时的稳定性。

45.可选的,所述翻转块上设有供锁定部穿设滑移的滑槽。

46.通过采用上述技术方案,锁定部穿设滑移于滑槽内,增加了锁定部与翻转块的接触面积,使得锁定部锁定中模板时不易与翻转块发生水平方向滑动,提高了锁定部将中模板锁定于翻转块上时的稳定性。

47.可选的,所述放置件的上侧具有与所述翻转块对应的定位销,所述翻转块的下侧设有供定位销插入定位的定位槽。

48.通过采用上述技术方案,使得翻转块复位时能够通过定位销插入定位槽进行定位,提高了翻转块复位的准确性。

49.可选的,所述定位销的上端具有一引导面,所述引导面的直径从上至下呈递增设置。

50.通过采用上述技术方案,使得翻转块复位时,定位销的上端直径较小,以方便定位销上端插入定位槽内,然后在引导面的引导下放置于下模板夹持块上侧的原来位置,提高了翻转块复位的便利性。

51.第二方面,本技术提供一种热压成型系统,采用如下的技术方案:

52.一种热压成型系统,包括:

53.热压成型机构;

54.如上所述的脱模机构;以及

55.下料机构,驱使所述热压成型模具组件从放置空间移动至放置件上;

56.所述热压成型机构包括:

57.热压成型模具组件,包括上模板和下模板,所述下模板与所述上模板配合形成型腔;

58.底座;

59.导向支腿,固定于所述底座上;

60.顶板,固定于所述导向支腿的上端;

61.下层板,设于所述顶板与所述底座之间且与所述导向支腿滑移连接,所述下层板

配合所述顶板形成供所述热压成型模具组件放置的放置空间;以及

62.底部驱动源,固定于所述底座上驱使所述下层板上升配合顶板夹紧所述热压成型模具组件。

63.通过采用上述技术方案,使得热压成型机热压成型产品之后,上模板能够翻转90

°

开启,以方便人工或机械手从下模板的型腔中取出产品,提高了产品从下模板上取出时的便利性。

64.可选的,所述下料机构包括:

65.第二支撑板,固定于所述底座远离所述脱模机构的一侧;

66.推拉块,数量至少为一个,所述下模板上具有供推拉块穿设挂接的挂接槽;以及

67.推拉驱动源,固定于所述第二支撑板上且驱动端与所述推拉块固定以驱使下模板从热压成型机构的放置空间内移动至放置件上。

68.通过采用上述技术方案,推拉驱动源为气缸,气缸的活塞杆伸出能够将下模板和上模板从热压成型机构推动至放置件上,以方便脱模机构驱使上模板翻开脱模,气缸的活塞杆伸出能够将下模板和上模板从放置件上推动至热压成型机构上,实现了上模板和下模板从热压成型机构到放置件的自动化。

附图说明

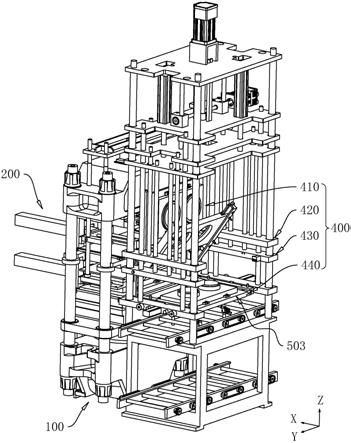

69.图1是本技术实施例的一种热压成型系统的结构示意图。

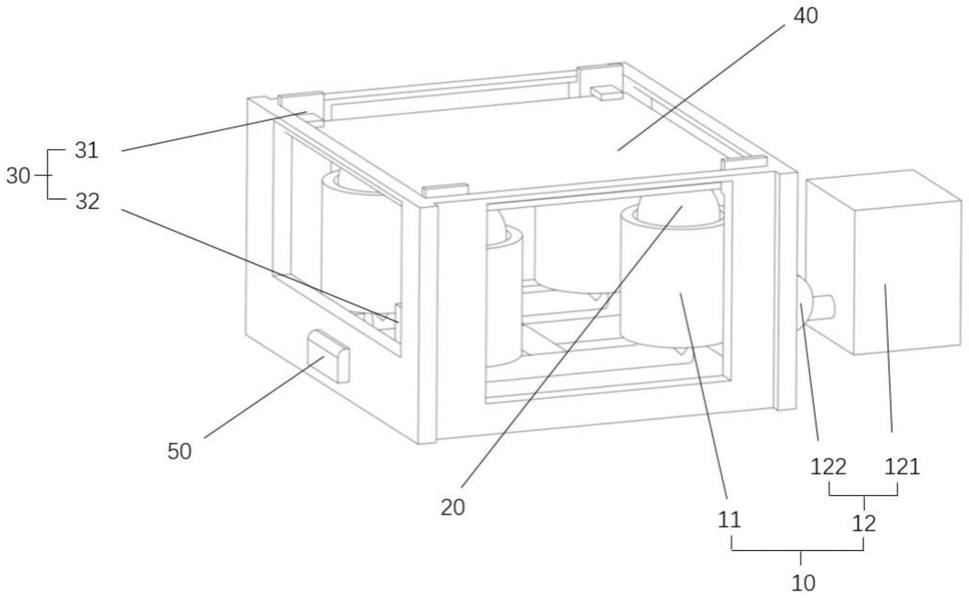

70.图2是本技术实施例的热压成型机构的结构示意图。

71.图3是本技术实施例的热压成型模具组件的结构示意图。

72.图4是本技术实施例的下料机构的结构示意图。

73.图5是本技术实施例的放置件与提升组件的局部结构示意图。

74.图6是本技术实施例的上模板夹持组件的结构示意图。

75.图7是本技术实施例的上模板翻转组件的结构示意图。

76.图8是本技术实施例的中模板翻转组件的结构示意图。

77.图9是本技术实施例的锁定件与翻转块、中模板、下模板、下模板夹持块的爆炸示意图。

78.图10是本技术实施例的锁定件与翻转块的俯视图。

79.图11是图10中a

‑

a的剖视图。

80.图12是本技术实施例的热压成型模具组件脱模之前的结构示意图。

81.图13是本技术实施例的热压成型模具组件的上模板翻开之后的结构示意图。

82.图14是本技术实施例的热压成型模具组件的上模板与中模板翻开之后的结构示意图。

83.附图标记说明:100、热压成型机构;110、热压成型模具组件;111、上模板;112、下模板;1121、挂接槽;113、中模板;1131、锁定槽;120、底座;130、导向支腿;131、挡环;140、顶板;150、中层板;160、下层板;170、放置空间;180、底部驱动源;

84.200、下料机构;201、第二支撑板;202、推拉块;203、推拉驱动源;204、连接板;205、第二导向柱;

85.400、脱模机构;410、上模板夹持组件;411、上模板夹持块;4111、第二滑移槽;

4112、嵌设槽;4113、限位条;4114、限位件;4115、连杆;4116、滚轮;412、上模板夹持支撑板;413、上模板夹持驱动源;420、上模板翻转组件;421、第一滑移板;4211、支撑座;422、限位转轴;423、限位板;4231、限位孔;424、第二滑移板;425、传动轴;4251、传动齿轮;426、齿条轴;427、上模板翻转驱动源;428、上模板提升块;4281、限位槽;429、上模板翻转连接件;430、中模板翻转组件;431、翻转块;4311、中模板滑移槽;4312、枢接轴;4313、限位块;4314、通孔;4315、滑槽;432、锁定件;4321、锁定部;4322、连接部;4323、驱动部;433、中模板提升块;4331、支撑块;434、第三滑移板;435、中模板翻转驱动源;436、中模板翻转连接件;440、放置件;441、下模板夹持块;4411、下模板滑移槽;442、定位销;4421、引导面;450、提升组件;451、第一支撑板;452、提升丝杠;453、提升驱动源;454、放置件提升块;456、提升连接件;460、支撑柱。

具体实施方式

86.以下结合附图1

‑

12对本技术作进一步详细说明,以箭头z指示的方向为上,箭头x指示的方向为前,以箭头y指示的方向为左。

87.本技术实施例公开一种热压成型系统。参照图1,热压成型系统包括热压成型机构100、脱模机构400和下料机构200;热压成型机构100用于热压成型产品,下料机构200用于驱使热压成型机构100的模具移动至脱模机构400上,脱模机构400用于驱使热压成型机构100的模具进行脱模。

88.参照图2、3,热压成型机构100包括底座120、导向支腿130、顶板140、中层板150、下层板160、底部驱动源180和热压成型模具组件110。导向支腿130的数量为四个,四个导向支腿130的下侧分别固定于底座120侧壁上的四个拐角处,导向支腿130呈竖直设置,顶板140固定于导向支腿130的上侧,顶板140的下侧具有用于加热的电热板。中层板150位于顶板140和底座120之间,中层板150套设于四个导向支腿130上,中层板150与导向支腿130滑移连接。下层板160位于底座120与中层板150之间,下层板160套设于四个导向支腿130上且与导向支腿130滑移连接,下层板160的上侧具有用于加热的电热板,中层板150将下层板160与顶板140之间的空间隔成两个供热压成型模具组件110放置的放置空间170,以使得热压成型机构100能够同时使用两个模具进行生产。底部驱动源180为油缸,油缸固定于底座120上,油缸的活塞杆与下层板160的下侧固定,以驱使下层板160上升,配合中层板150和顶板140夹紧热压成型模具组件110。

89.为了方便热压成型模具组件110滑出放置空间170,导向支腿130上还一一对应固定有挡环131,使得油缸的活塞杆收缩时,中层板150下降一段距离之后能够抵接架设于挡环131上,而与中层板150下侧的热压成型模具组件110分离。

90.在一个实施例中,热压成型模具组件110包括上模板111和下模板112,上模板111和下模板112均具有互相配合用于成型产品的型腔。

91.在另一个实施例中,为了方便清理模具的型腔,热压成型模具组件110还包括中模板113,中模板113位于上模板111和下模板112之间,中模板113与上模板111、下模板112配合形成用于成型产品的型腔,本实施例中热压成型模具组件110以包括上模板111、中模板113和下模板112为例进行介绍。

92.参照图1、4,下料机构200包括第二支撑板201、推拉块202和推拉驱动源203,下料

机构200用于驱使下模板112、中模板113和上模板111滑出放置空间170移动至放置件440上,下模板112的两侧边沿滑移至下模板滑移槽4411内。第二支撑板201固定于底座120远离支撑柱460的一侧,推拉驱动源203为气缸,气缸固定于第二支撑板201上且活塞杆朝向放置空间170延伸设置,推拉块202固定于气缸的活塞杆上,下模板112的一侧边沿具有挂接槽1121,挂接槽1121供推拉块202滑入挂接,挂接槽1121与推拉块202一一对应,以使得上模板111、中模板113和下模板112能够在气缸的驱使下从脱模机构400上滑移至放置空间170内,或在气缸的驱使下从放置空间170内滑移至脱模机构400上。推拉块202的数量至少为一个,推拉块202为一个时,推拉块202直接固定于气缸的活塞杆上;推拉块202为两个时,气缸的活塞杆上固定有连接板204,连接板204呈水平设置,两个推拉块202固定于推拉块202上且对称设于气缸的活塞杆的两侧;推拉块202为三个时,三个推拉块202沿连接板204的长度方向均匀固定于连接板204上,中间的推拉块202位于连接板204的中部。

93.下料机构200还包括第二导向柱205,第二导向柱205的数量为两个,两个第二导向柱205均固定于连接板204上,两个第二导向柱205对称设于气缸的活塞杆的两侧,第二导向柱205贯穿第二支撑板201且与第二支撑板201滑移连接,以引导连接板204在气缸的驱使下滑移。

94.参照图1、5,脱模机构400包括放置件440、上模板夹持组件410、上模板翻转组件420和支撑柱460,支撑柱460用于提供支撑,放置件440用于承接从放置空间170滑出的下模板112,上模板夹持组件410用于夹持上模板111的两侧边沿,上模板翻转组件420用于驱使上模板夹持组件410与上模板111一起向上翻转开启。

95.支撑柱460的数量为四个且呈竖直设置,支撑柱460固定于热压成型机构100的后端,四个支撑柱460对称设于热压成型模具组件110的两侧。

96.在一个实施例中,放置件440固定于支撑柱460上,放置件440包括两个下模板夹持块441,两个下模板夹持块441的两相对侧壁上具有下模板滑移槽4411,下模板滑移槽4411供下模板112的一侧边沿嵌设滑移,以使得脱模之前下模板112的两侧边沿能够在下料机构200的驱使下滑移至下模板滑移槽4411内。

97.在另一个实施例中,为了使得两个放置空间170内的热压成型模具组件110都能滑移至下模板夹持块441上,下料机构200与放置空间170一一对应,下模板夹持块441沿竖直方向滑动连接于支撑柱460上。此时热压成型系统还包括提升组件450,提升组件450用于驱使下模板夹持块441升降。

98.提升组件450包括第一支撑板451、第一滑移板421、提升丝杠452、提升驱动源453、放置件提升块454和提升连接件456。放置件提升块454的数量为两个,两个放置件提升块454对称设于热压成型模具组件110的两侧,一个放置件提升块454对应于两个支撑柱460,放置件提升块454套设于支撑柱460上且与支撑柱460滑移连接。第一支撑板451固定于支撑柱460的上侧,第一滑移板421套设于支撑柱460上且与支撑柱460滑移连接,第一滑移板421位于第一支撑板451的下侧,提升丝杠452的一端通过轴承转动连接于第一支撑板451上,提升丝杠452沿其轴向不与第一支撑板451发生相对滑动,提升丝杠452穿设于第一滑移板421上且与第一滑移板421螺纹连接,提升驱动源453为伺服电机,伺服电机固定于第一支撑板451上,伺服电机的输出轴与提升丝杠452的一端固定连接以驱使提升丝杠452转动,进而通过提升丝杠452与第一滑移板421的螺纹连接驱使第一滑移板421沿支撑柱460升降。提升连

接件456的上端与第一滑移板421固定连接,提升连接件456的下端与放置件提升块454固定连接,以使得放置件提升块454随第一滑移板421升降,提升连接件456的数量为四个,两个提升连接件456对应于一个放置件提升块454,提升连接件456可以为杆状,也可以为圆柱状,本实施例中提升连接件456以圆柱状为例进行介绍。

99.参照图6、7,上模板夹持组件410包括上模板夹持块411、上模板夹持支撑板412和上模板夹持驱动源413。上模板夹持块411的数量为两个,两个上模板夹持块411分别设于上模板111的两侧,两个上模板夹持块411的两相对侧壁上均设有第二滑移槽4111,两个第二滑移槽4111供上模板111的两侧边沿滑移嵌设。

100.为了使上模板夹持块411翻转时上模板111不易从第二滑移槽4111内滑出,第二滑移槽4111的底壁上还开设有供上模板111的两侧边沿嵌设的嵌设槽4112,上模板111的两侧边沿嵌设于嵌设槽4112内之后无法沿第二滑移槽4111的长度方向滑动。上模板夹持支撑板412固定于上模板夹持块411的上侧,上模板夹持支撑板412的两端分别固定于两个上模板夹持块411上,上模板夹持驱动源413为气缸,气缸与上模板夹持块411一一对应,气缸固定于上模板夹持支撑板412的上侧,气缸的活塞杆贯穿上模板夹持支撑板412朝下设置,上模板111的两侧边沿滑移至第二滑移槽4111内与嵌设槽4112对应的位置,气缸的活塞杆伸出迫使上模板111的两侧边沿嵌设于嵌设槽4112内。

101.上模板翻转组件420包括第一滑移板421、限位转轴422、限位板423、第二滑移板424、传动轴425、传动齿轮4251、上模板翻转驱动源427、齿条轴426、上模板提升块428、连杆4115和上模板翻转连接件429。限位转轴422固定于上模板夹持块411的前端的下侧,限位板423固定于放置件提升块454的前端,限位板423向上延伸设置,限位板423上开设有沿竖直方向设置的限位孔4231,限位孔4231可以为矩形孔,也可以为长腰孔,本实施例中限位孔4231以长腰孔为例进行介绍,限位转轴422穿设于限位孔4231内且于限位孔4231内滑移。上模板提升块428的数量为两个,两个上模板提升块428分别位于上模板111的两侧,上模板提升块428套设于支撑柱460上且沿支撑柱460的轴向与支撑柱460滑移连接,上模板夹持块411远离支撑板的一侧固定有限位条4113,上模板提升块428的上侧开设有限位槽4281,限位条4113嵌设于限位槽4281内,使得上模板提升块428能够带动上模板夹持块411上升。

102.连杆4115的一端与上模板提升块428的前端铰接,连杆4115的另一端与上模板夹持块411的前端铰接,以将上模板夹持块411铰接于上模板提升块428上。第二滑移板424套设于四个支撑柱460上且与支撑柱460滑移连接,第二滑移板424位于第一滑移板421的下侧。

103.上模板翻转驱动源427可以为伺服电机,也可以为步进电机,本实施例中上模板翻转驱动源427以伺服电机为例进行介绍,伺服电机固定于第一滑移板421上,伺服电机的输出轴呈水平设置。齿条轴426的数量为两个,齿条轴426的下端与第二滑移板424固定,齿条轴426贯穿第一滑移板421且与第一滑移板421滑移连接,第一滑移板421的上侧固定有与齿条轴426一一对应的支撑座4211,齿条轴426贯穿支撑座4211且与支撑座4211滑移连接,伺服电机的输出轴依次贯穿两个支撑座4211,传动齿轮4251一一对应嵌设于支撑座4211内且固定安装于伺服电机的输出轴上,传动齿轮4251与齿条轴426一一对应啮合,使得伺服电机转动时,能够通过传动齿轮4251与齿条轴426的互相啮合驱使第二滑移板424沿支撑柱460的轴向升降。上模板翻转连接件429的数量至少为两个,即一个上模板提升块428对应于至

少一个上模板翻转连接件429,上模板翻转连接件429的两端分别与第二滑移板424与上模板提升块428固定连接,使得上模板提升块428能够随第二滑移板424一起沿支撑柱460的轴向升降。

104.参照图8,在另一个实施例中,为了实现中模板113的翻转开启,脱模机构400还包括中模板翻转组件430,中模板翻转组件430包括翻转块431、锁定件432、中模板提升块433、限位件4114、第三滑移板434、夹持驱动源和中模板翻转连接件436。翻转块431的数量为两个,两个翻转块431分别设于中模板113的两侧,两个翻转块431的两相对侧壁上均具有一中模板滑移槽4311,中模板113的两侧边沿可沿前后方向滑入或滑出中模板滑移槽4311。

105.参照图8、9,锁定件432设于翻转块431上,锁定件432用于将中模板113锁定于翻转块431上,锁定件432包括锁定部4321。翻转块431上开设有滑槽4315,中模板113的两侧均开设有锁定槽1131,锁定部4321穿设于滑槽4315内且与翻转块431滑移连接,锁定时,锁定部4321依次插入滑槽4315和锁定槽1131以将中模板113锁定于翻转块431上。

106.为了实现中模板113于翻转块431上的自动锁定,锁定件432还包括连接部4322和驱动部4323。连接部4322的一端固定于锁定部4321的上端,驱动部4323的上端与连接部4322的另一端固定连接,驱动部4323与锁定部4321均呈竖直设置,翻转块431上开设有供驱动部4323穿设滑移的通孔4314。中模板113未翻开时,驱动部4323的下端插接于下模板夹持块441上,使得翻转块431能够随下模板夹持块311一起在水平方向上移动,此时锁定部4321的下端收纳于滑槽4315内,中模板113向上翻开时,驱动部4323的下端悬空,使得锁定部4321在自身重力的作用下沿驱动部4323的长度方向向下滑移插入锁定槽1131内,以将中模板113锁定于翻转块431上。

107.参照图10、11,在一个实施例中,为了提高锁定件432将中模板113锁定于翻转块431上的及时性,锁定件432还包括弹性驱动件4324和垫片4325。翻转块431的下侧开设有朝下开口设置的嵌槽4316,驱动部4323穿设于翻转块431上时,嵌槽4316环绕于翻转块431内驱动部4323的外侧。弹性驱动件4324为了压缩弹簧,弹性驱动件4324嵌设于嵌槽4316内,弹性驱动件4324的上端与嵌槽4316的槽底抵接,垫片4325套设于驱动部4323的下侧且与驱动部4323相对固定,本实施例中通过在驱动部4323的下侧插接销钉4326对垫片4325进行支撑,使得垫片4325相对锁定部4321不向下滑动,弹性驱动件4324的下端与垫片4325的上侧抵接,以驱使锁定部4321保持有向下运动的趋势。

108.中模板提升块433的数量为两个,两个翻转块431位于两个中模板提升块433之间,中模板提升块433与翻转块431一一对应,中模板提升块433套设于支撑柱460上且沿支撑柱460的轴向与支撑柱460滑移连接,中模板提升块433的前端通过枢接轴4312与翻转块431枢接,中模板提升块433的后端螺栓固定有支撑块4331,翻转块431的后端一体设有限位块4313,限位块4313抵接于支撑块4331的上侧,以使得翻转块431初始时能够通过枢接轴4312与支撑块4331的支撑呈水平设置,方便中模板113的两侧边沿滑入中模板滑移槽4311。

109.第三滑移板434套设于支撑柱460上且沿支撑柱460的轴向与支撑柱460滑移连接,第三滑移板434位于第二滑移板424的下侧,夹持驱动源为气缸,气缸固定于第一滑移板421上,气缸的活塞杆贯穿第一滑移板421之后与第三滑移板434固定,以驱使第三滑移板434升降。中模板翻转连接件436的数量至少为两个,即一个中模板提升块433对应于至少一个中模板翻转连接件436,中模板翻转连接件436的两端分别与第三滑移板434以及中模板提升

块433固定连接,以使得中模板提升块433能够随第三滑移板434一起升降。

110.结合图7,上模板夹持块411的前端固定有限位件4114,限位件4114向前端延伸设置,限位件4114用于对翻转块431前端的上侧限位,以使得翻转板与限位件4114抵接之后,中模板提升块433继续上升能够驱使翻转块431绕枢接轴4312翻转打开。

111.为了减少翻转块431与限位件4114的碰撞以及磨损,限位件4114的下端转动连接有滚轮4116,来引导翻转块431翻转打开。

112.参照图9,为了使得翻转块431复位时的准确性,下模板夹持块441的上侧固定有定位销442,翻转块431的下侧开设有定位槽,翻转块431在复位时通过定位销442插入定位槽进行定位。为了方便定位销442插入定位槽内,定位销442的上端设有引导面4421,引导面4421从上至下呈递减设置。

113.参照图12,为热压成型模具组件110的上模板111脱模之前的结构示意图,此时下模板112的两侧边沿嵌设于下模板滑移槽4411内,中模板113的两侧边沿嵌设于中模板滑移槽4311内,上模板111的两侧边沿嵌设于第二滑移槽4111内,上模板夹持驱动源413的活塞杆伸出压紧上模板111使上模板111保持嵌设于嵌设槽4112内。

114.参照图13,上模板翻转驱动源427通过传动齿轮4251与齿条轴426的啮合驱使第二滑移板424上升,第二滑移板424带动上模板夹持块411与上模板提升块428上升,当限位转轴422滑至与限位孔4231的上侧壁抵接时,上模板提升块428继续上升驱使上模板夹持块411带动上模板111绕限位转动翻转打开,限位件4114随上模板夹持块411一起翻转由水平向前变成竖直向下延伸。此时驱动部4323的下端与下模板夹持块441的上侧抵接,锁定部4321的下端位于锁定槽1131的上侧而未插入中模板113的锁定槽1131。

115.参照图14,夹持驱动源驱使第三滑移板434上升,第三滑移板434通过中模板翻转连接件436带动中模板提升块433与翻转块431上升,翻转块431与下模板夹持块441分离时,驱动部4323的下端与下模板夹持块441的上侧分离,锁定部4321在重力的作用下插入中模板113的锁定槽1131内,将中模板113锁定于翻转块431上,当翻转块431的上侧与滚轮4116抵接时,中模板提升块433继续上升,滚轮4116迫使翻转块431停留于滚轮4116的下侧,翻转块431的后端绕枢接轴4312向上翻转打开,实现中模板113的翻转开启。

116.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。