1.本发明涉及结构色纤维制备技术领域,尤其涉及一种基于光子颜料的珠光纤维及其制备方法。

背景技术:

2.结构色具有高亮度、高饱和度、虹彩效应,绿色环保、低能低耗等特点,制备绿色环保的结构色纤维,可减少传统化学染料带来的环境问题。结构色纤维是指主要是以胶体微球为组装单元,将胶体微球掺到纤维材料中并在其中进行有序排列,或将胶体微球组装成纤维状材料。研究人员发展了一系列制备光子晶体结构色纤维的方法,有以纤维材料为模板进行组装的模板组装法、利用静电场作用的静电纺丝法,借助微通道的微流控纺丝法、利用剪切力挤出纤维的挤出组装法。

3.近年来随着各种自组装和微加工技术的发展,越来越多的人开始关注光子晶体结构色纤维及其应用。

4.陈苏课题组将二氧化硅微球和聚乙烯吡咯烷酮均匀混合物进行微流控纺丝,通过控制微流控纺丝机的电机转速,可以高效地生产各种直径的纤维,通过煅烧去除pvp单分散sio2粒子,可以组装成光子晶体结构色纤维。

5.meng等人利用同轴毛细管微流控装置利用海藻酸钠和氯化钙的交联反应制备了中空海藻酸钙纤维,纤维的内径和外径以及壁厚可以通过简单的控制微流控纺丝速度来实现。同时构建了一种同轴微毛细管微流控装置,用于连续制备和收集微纤维。

6.张克勤课题组微流控技术成功制备了具有皮芯结构的非晶结构色纤维。该纤维的芯层是以聚苯乙烯纳米微球及少量纳米炭黑混合溶液,皮层是通过海藻酸钠和氯化钙交联反应得到的海藻酸钙纤维。

7.现有的结构色纤维都是非晶态结构色纤维,具备非虹彩效应,不具有闪烁效果,而采用现有光子原料作为基础原料时,不能够实现连续化纺丝制备。

技术实现要素:

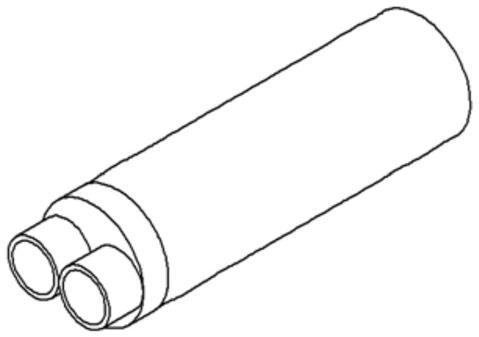

8.为解决上述技术问题,本发明提供了一种基于光子颜料的珠光纤维的制备方法。通过控制玻璃板间距可达到对光子颜料尺寸的控制,用晶态的三维光子晶体制备出的具有闪烁效应的光子颜料,配置出纺丝液,用微流控纺丝技术制备皮芯层结构的具有闪烁效应的结构色纤维。

9.本发明的第一个目的是提供一种基于光子颜料的珠光纤维的制备方法,包括如下步骤:

10.s1、将分别经过酸处理和等离子体处理的基材对齐组装,并设置两片基材之间的距离为15~60μm;

11.s2、配制苯乙烯和炭黑的混合乳液,并使混合乳液通过毛细力作用垂直进入两片基材之间,形成光子晶体薄膜;

12.s3、挥发去除光子晶体薄膜中的水分,烘干得到光子颜料;

13.s4、采用所述的光子颜料与无色透明的聚合物溶液配制芯层溶液,并采用所述的无色透明的聚合物溶液单独作为皮层溶液,将芯层溶液与皮层溶液分别注入微流控纺丝装置进行微流控纺丝,使皮层溶液包裹芯层溶液外部并通过微流控纺丝装置出口进入凝固浴中,连续制备得到所述的珠光纤维。

14.进一步地,所述的混合乳液中,聚苯乙烯的质量浓度为8%~15%,炭黑的质量为聚苯乙烯质量的0.5%~2%。

15.进一步地,所述的聚苯乙烯的尺寸为200nm、240nm或280nm。

16.进一步地,所述的基材为玻璃片。

17.进一步地,所述的基材之间采用锡箔纸控制两片基材之间的距离。

18.进一步地,s3步骤中,挥发是在20~30℃条件下进行挥发,烘干是在70~90℃进行烘干。

19.进一步地,所述的芯层溶液中,所述的光子颜料与聚合物溶液的质量比为1~5:100。

20.进一步地,所述的聚合物溶液为质量百分比为1%~4%的海藻酸钠水溶液。

21.进一步地,所述的凝固浴为质量百分比为3%~5%的氯化钙水溶液。

22.进一步地,所述的微流控纺丝的速度为3

‑

5ml/h。

23.本发明的第二个目的是提供所述方法制备得到的珠光纤维。

24.本发明的有益效果是:

25.1)本发明使用绿色环保的结构色用于制备结构色纤维,开发出结构显色的纤维降低传统印染工艺对环境造成的污染具有重大的意义;

26.2)微流控纺丝技术高度可控,可以快速、连续、批量的制备结构色纤维;

27.3)与其他的结构色纤维相比,现有的结构色纤维是非晶态,本发明中纤维芯层的珠光颜料是晶态三维光子晶体,能够得到具有虹彩闪烁效应(珠光效应)的纤维。

附图说明:

28.图1为本发明制备光子颜料的原理示意图;

29.图2为本发明微流控纺丝制备珠光纤维的原理示意图;

30.图3为不同颜色的光子颜料;

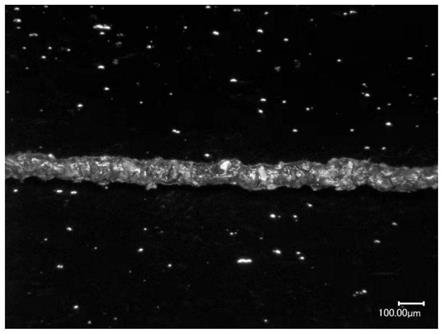

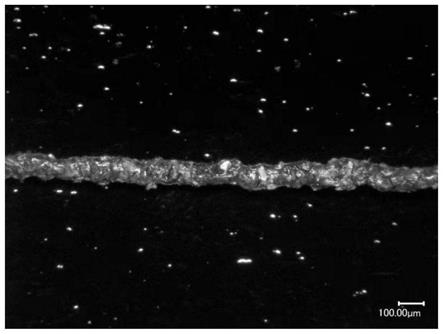

31.图4为间距为15μm(a)和间距为30μm(b)制得的光子颜料的电镜图;

32.图5为本发明制备的珠光纤维。

具体实施方式

33.下面结合具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

34.实施例1:

35.将两片玻璃片分别经过酸处理和等离子体处理,将两片玻璃片对齐组装,玻璃片之间使用15μm锡箔纸再组装。配制质量浓度为10%的聚苯乙烯溶液,并加入聚苯乙烯质量1%的炭黑,形成聚苯乙烯和炭黑的混合乳液。用提拉镀膜机让混合乳液在毛细力的作用下

垂直进入两片玻璃片中形成光子晶体薄膜。在室温下自然挥发去除水分,然后在80℃烘箱中加热4小时,得到光子颜料。制备的光子颜料如图3所示,电镜图如图4(a)所示。

36.实施例2:

37.将两片玻璃片分别经过酸处理和等离子体处理,将两片玻璃片对齐组装,玻璃片之间使用30μm锡箔纸再组装。配制质量浓度为10%的聚苯乙烯溶液,并加入聚苯乙烯质量1%的炭黑,形成聚苯乙烯和炭黑的混合乳液。用提拉镀膜机让混合乳液在毛细力的作用下垂直进入两片玻璃片中形成光子晶体薄膜。在室温下自然挥发去除水分,然后在80℃烘箱中加热4小时,得到光子颜料。制备的光子颜料如图3所示,电镜图如图4(b)所示。

38.实施例3:

39.制备芯层结构:海藻酸钠溶于超纯水中,配置质量百分比2wt%的水溶液,将实施例2制备的光子颜料与海藻酸钠水溶液按照质量比为3:100混合,混合溶液作为微流控纺丝的内相溶液,作为纤维的芯层;纺丝速度为5ml/h。

40.制备皮层结构:海藻酸钠溶于超纯水中,配置质量百分比2wt%的水溶液,作为外相溶液,将上述的芯层包覆,双通道纺丝进入质量百分比为4%的氯化钙水溶液中,纺丝速度为5ml/h。制备得到的珠光纤维如图5所示。

41.实施例4:

42.制备芯层结构:海藻酸钠溶于超纯水中,配置质量百分比3wt%的水溶液,将实施例2制备的光子颜料与海藻酸钠水溶液按照质量比为3:100混合,混合溶液作为微流控纺丝的内相溶液,作为纤维的芯层;纺丝速度为5ml/h。

43.制备皮层结构:海藻酸钠溶于超纯水中,配置质量百分比3wt%的水溶液,作为外相溶液,将上述的芯层包覆,双通道纺丝进入质量百分比为4%的氯化钙水溶液中,制备得到珠光纤维,纺丝速度为5ml/h。

44.以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。