1.本发明涉及生物基纤维技术领域,且特别涉及一种细菌纤维素复合纤维及其制备方法。

背景技术:

2.随着经济社会的快速发展、科学技术的日新月异,石油等不可再生资源的枯竭,对可再生资源的有效利用迫在眉睫。纤维素是地球上取之不尽用之不竭的可再生资源,在替代石油产品方面具有巨大的应用潜力。细菌纤维素(bc)是通过培养细菌在气液界面上生长的一种纤维素,其形态为(不含半纤维素和木质素)的纤丝带状,结晶度高(70

‑

89%)。bc的高结晶结构赋予了其优异的力学性能(杨氏模量高达114gpa),同时bc已实现工业化大规模生产、成本低,并具有良好的生物相容性、天然可降解性、亲水性和无毒,广泛应用于食品、医用敷料和包装等领域。bc的水凝胶不能充分发挥其优异的力学性能,将纳米bc通过简易高效的工艺制备高性能的宏观纤维是目前bc应用领域亟待解决的问题,目前bc纤维的制备方法分为两类,一是bc凝胶拉伸加捻法,如专利cn109228421a中将bc凝胶膜在溶剂中浸泡、拉伸和加捻后制得高强bc微米纤维。此方法所制备的bc纤维强度较高,但工艺复杂,无法大规模连续化生产。二是溶解湿法纺丝法,目前采用的溶解体系主要有;naoh/尿素溶液、n

‑

甲基吗啉

‑

n

‑

氧化物(nmmo)、离子液体(ils)、dmac/licl、磷酸溶剂等,如专利cn101492837中采用上述溶解体系制备了高聚合度bc纤维。但上述溶解体系中,naoh/尿素溶液、磷酸溶剂会引起细菌纤维素大量解聚而使制得宏观纤维力学性能较差,其他体系所用溶剂昂贵、耗时长、工艺复杂,而且现有的细菌纤维素凝胶拉伸加捻工序繁琐、难以规模化生产,湿法纺丝工艺复杂、耗时长、成本高,所制得的纤维力学性能较差。

技术实现要素:

3.本发明的目的在于提供一种细菌纤维素复合纤维及其制备方法,生长出的细菌纤维素膜预处理后,机械粉碎成浆料,加入到氯化钙/酸溶解体系中,与第二相溶液经特制喷丝头湿法纺丝,热拉伸成具有螺旋异质结构的高性能复合bc纤维,所制得的复合纤维具有优异的力学性能、天然可降解性、生物相容性及抗菌等功能特性,可应用于生物医药、电子传感等领域。

4.本发明提供一种细菌纤维素复合纤维的制备方法,其包括以下步骤:

5.步骤一、室温下将生长出的细菌纤维素膜用碱溶液浸泡处理,去离子水洗涤至中性;

6.步骤二、预处理后的细菌纤维素膜剪成小块,经粉碎机器粉碎成浆料,冷冻干燥;

7.步骤三、将冷冻干燥后的细菌纤维素加入到氯化钙/酸溶解体系中形成细菌纤维素溶液,将所述细菌纤维素溶液和第二相溶液经喷丝头挤出到凝固浴中成型得到初生复合纤维。

8.步骤四、将所述初生复合纤维在水浴中热拉伸定型制得细菌纤维素复合纤维;

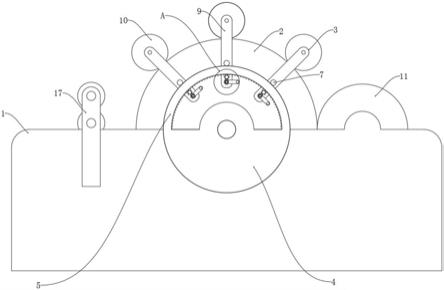

9.所述喷丝头包括喷丝主管,所述喷丝主管的进料端设有两个进料支管,所述喷丝主管的内壁沿着其轴长设置有环绕其轴线的螺旋凸起,所述细菌纤维素溶液和第二相溶液分别从两个进料支管进入到喷丝主管中。

10.优选地,步骤一中所述碱溶液为氢氧化钠、氢氧化钾、碳酸钠、碳酸氢钠中的一种或多种,碱溶液浓度为5~40g/l,浸泡时间为8~24小时,细菌纤维素膜与碱液的质量比为1:10~1:100。

11.优选地,步骤二中所述细菌纤维素膜小块大小为5~15cm。

12.优选地,步骤二中所述粉碎机器为均质机、细胞破碎机、超声波清洗机、纤维破碎机、家用豆浆机的一种或多种,处理时间为5~30分钟。

13.优选地,步骤三中所述酸溶解体系为20~80wt.%的硫酸、10~30wt.%的盐酸、20~60wt.%的醋酸的一种或多种。

14.优选地,步骤三中所述氯化钙的质量分数为3~10wt.%。

15.优选地,步骤三中所述细菌纤维素浓度为30~60g/l。

16.优选地,步骤三中所述第二相溶液为石墨烯、氧化石墨烯、聚乙烯醇、壳聚糖、羧甲基纤维素钠、海藻酸钠溶液中一种或多种。

17.优选地,步骤三中所述第二相溶液浓度为30~60g/l。

18.优选地,步骤三中所述凝固浴包括乙醇、甲醇、丙酮、丙三醇的一种或多种。

19.优选地,步骤四中所述水浴拉伸温度为45~80摄氏度,拉伸倍数为1.5~5倍。

20.本发明中经碱处理和机械粉碎后得到细菌纤维素浆料,然后浆料溶解到氯化钙/酸溶解中形成纺丝液,在氯化钙/酸溶液中,稀酸使细菌纤维素分子发生水解,同时氯化钙浓溶液的强水化作用打破细菌纤维素分子间的范德华力和氢键,从而使细菌纤维素发生膨润而溶解,形成可溶性的细菌纤维素纺丝液。细菌纤维素纺丝液和第二相溶液在喷丝头中来复线作用下形成螺旋异质结构溶液,经凝固浴形成初生复合纤维,水热拉伸得到高性能的细菌纤维素复合纤维,复合纤维能够提高bc纤维的力学性能并赋予纤维功能特性。

21.本发明采用工艺简便、氯化钙/酸溶解体系成本低,所制得的螺旋异质结构的复合纤维拉伸强度在500~1300mpa,力学性能优良,并具有抗菌等功能特性,易实现规模化连续生产。

附图说明

22.图1为本发明的喷丝主管的结构示意图;

23.图2为本发明的喷丝主管的俯视图;

24.图3为图2的剖视图;

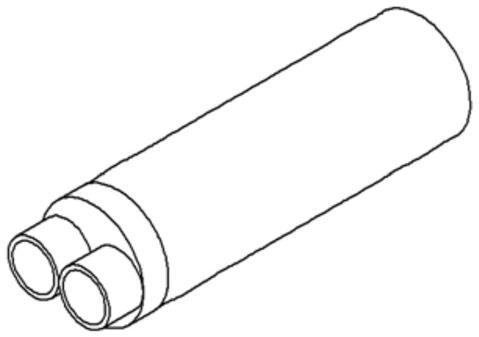

25.图4为本发明制备的纤维的结构示意图。

具体实施方式

26.为使本发明实施例的目的、技术方案和优点更加清楚,下面结合附图将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

27.以下结合实施例对本发明的特征和性能作进一步的详细描述。

28.本技术使用的喷丝主管如图1

‑

3所示,本发明制备的纤维的结构如图4所示。

29.实施例1

30.步骤一、将10g细菌纤维素膜在100ml的naoh溶液中浸泡8小时,naoh的浓度为10g/l,浸泡后去离子水洗涤至中性;

31.步骤二、将预处理后的细菌纤维素膜用剪成边长约为5cm的正方形小块,将剪碎后的细菌纤维素膜加入机械粉碎设备家用豆浆机中,连续剪切30分钟,得到细菌纤维素浆料,冷冻干燥;

32.步骤三、将干燥后的细菌纤维素加入到质量分数为50%的硫酸溶液和5wt.%氯化钙混合溶液中(45g/l),与石墨烯溶液(10g/l)经特制喷丝头挤出到乙醇凝固浴中,得到细菌纤维素的复合初生纤维。

33.步骤四、初生纤维在60摄氏度水浴中拉伸2倍,获得高性能细菌纤维素复合纤维。

34.实施例2

35.步骤一、将10g细菌纤维素膜在200ml的naoh溶液中浸泡8小时,naoh的浓度为5g/l,浸泡后去离子水洗涤至中性;

36.步骤二、将预处理后的细菌纤维素膜用剪成边长约为5cm的正方形小块,将剪碎后的细菌纤维素膜用均质机处理30分钟,得到细菌纤维素浆料,冷冻干燥;

37.步骤三、将干燥后的细菌纤维素加入到质量分数为20%的盐酸溶液和3wt.%氯化钙混合液中(50g/l),与聚乙烯醇溶液(20g/l)经特制喷丝头挤出到乙醇凝固浴中,得到细菌纤维素的复合初生纤维。

38.步骤四、初生纤维在70摄氏度水浴中拉伸3倍,获得高性能细菌纤维素复合纤维。

39.实施例3

40.步骤一、将20g细菌纤维素膜在300ml的naoh溶液中浸泡10小时,naoh的浓度为40g/l,浸泡后去离子水洗涤至中性;

41.步骤二、将预处理后的细菌纤维素膜用剪成边长约为5cm的正方形小块,将剪碎后的细菌纤维素膜用超声波清洗机处理50分钟,得到细菌纤维素浆料,冷冻干燥;

42.步骤三、干燥后的细菌纤维素加入到质量分数为60%的硫酸溶液和7wt.%氯化钙混合液中(60g/l),与壳聚糖溶液(10g/l)经特制喷丝头挤出到乙醇凝固浴中,得到细菌纤维素的复合初生纤维。

43.步骤四、初生纤维在50摄氏度水浴中拉伸3倍,获得高性能细菌纤维素复合纤维。

44.实施例4

45.步骤一、将10g细菌纤维素膜在300ml的naoh溶液中浸泡8小时,naoh的浓度为30g/l,浸泡后去离子水洗涤至中性;

46.步骤二、将预处理后的细菌纤维素膜用剪成边长约为5cm的正方形小块,将剪碎后的细菌纤维素膜加入机械粉碎设备家用豆浆机中,连续剪切50分钟,得到细菌纤维素浆料,冷冻干燥;

47.步骤三、将干燥后的细菌纤维素加入到质量分数为25%的盐酸溶液和6wt.%氯化钙混合液中(50g/l),与海藻酸钠溶液(15g/l)经特制喷丝头挤出到乙醇凝固浴中,得到细菌纤维素的复合初生纤维。

48.步骤四、初生纤维在70摄氏度水浴中拉伸2倍,获得高性能细菌纤维素复合纤维。

49.实施例5

50.步骤一、将20g细菌纤维素膜在200ml的naoh溶液中浸泡8小时,naoh的浓度为15g/l,浸泡后去离子水洗涤至中性;

51.步骤二、将预处理后的细菌纤维素膜用剪成边长约为5cm的正方形小块,将剪碎后的细菌纤维素膜经均质机处理45分钟,得到细菌纤维素浆料,冷冻干燥;

52.步骤三、将干燥后的细菌纤维素加入到质量分数为50%的醋酸溶液和8wt.%氯化钙混合液中(50g/l),与氧化石墨烯溶液(20g/l)经特制喷丝头挤出到乙醇凝固浴中,得到细菌纤维素的复合初生纤维。

53.步骤四、初生纤维在80摄氏度水浴中拉伸3倍,获得高性能细菌纤维素复合纤维。

54.实施例6

55.步骤一、将10g细菌纤维素膜在400ml的naoh溶液中浸泡8小时,naoh的浓度为20g/l,浸泡后去离子水洗涤至中性;

56.步骤二、将预处理后的细菌纤维素膜用剪成边长约为5cm的正方形小块,将剪碎后的细菌纤维素膜经细胞破碎机处理60分钟,得到细菌纤维素浆料,冷冻干燥;

57.步骤三、将干燥后的细菌纤维素加入到质量分数为50%的硫酸溶液、20%的盐酸和8wt.%氯化钙混合液中(55g/l),硫酸与盐酸的体积比为1:1,与羧甲基纤维素钠溶液(20g/l)经特制喷丝头挤出到乙醇凝固浴中,得到细菌纤维素的复合初生纤维。。

58.步骤四、初生纤维在60摄氏度水浴中拉伸4倍,获得高性能细菌纤维素复合纤维。

59.对比例1

60.步骤一、将10g细菌纤维素膜在200ml的naoh溶液中浸泡8小时,naoh的浓度为20g/l,浸泡后去离子水洗涤至中性,剪成边长约为5cm的正方形小块,均质机处理45分钟获得细菌纤维素浆料,冷冻干燥;

61.步骤二、将10g干燥后的细菌纤维素加入到0.16gtempo、1g溴化钠、100ml去离子水的混合溶液中,滴入次氯酸钠引发反应,室温下保持ph值在10左右反应1h,反应结束后离心洗涤至中性;

62.步骤三、将上述所得悬浮液离心浓缩至5wt.%,挤出到丙酮的凝固浴中形成初生纤维,干燥后在50℃水浴中拉伸1.5倍得到细菌纤维素的微米纤维。

63.对比例2

64.步骤一、将20g细菌纤维素加入到200ml的乙二胺溶液中浸泡3小时,乙二胺溶度为100g/l,去离子水清洗至中性,低温冷冻干燥;

65.步骤二、将10g干燥后的细菌纤维素加入到300ml的licl/dmac溶液中,其中licl的浓度为8wt.%,在80℃下搅拌溶解3小时,挤出到水的凝固浴中形成初生纤维,纤维干燥后在50℃水浴中拉伸2.5倍得到细菌纤维素的微米纤维。

66.对比例3

67.步骤一、将10g细菌纤维素膜在200ml的naoh溶液中浸泡8小时,naoh的浓度为10g/l,浸泡后去离子水洗涤至中性,剪成边长约为5cm的正方形小块,均质机处理45分钟获得细菌纤维素浆料,冷冻干燥;

68.步骤二、将干燥后的细菌纤维素加入到65wt.%的氯化锌水溶液,75摄氏度下搅拌

溶解2小时形成12wt.%的纺丝液,挤出到水的凝固浴中形成初生纤维,纤维干燥后在80℃烘箱中拉伸1.8倍得到细菌纤维素的微米纤维。

69.对比例4

70.步骤一、将20g细菌纤维素膜在200ml的naoh溶液中浸泡8小时,naoh的浓度为15g/l,浸泡后去离子水洗涤至中性;

71.步骤二、将预处理后的细菌纤维素膜用剪成边长约为5cm的正方形小块,将剪碎后的细菌纤维素膜经均质机处理45分钟,得到细菌纤维素浆料,冷冻干燥;

72.步骤三、将干燥后的细菌纤维素加入到质量分数为50%的醋酸溶液和8wt.%氯化钙混合液中(50g/l),与羧甲基纤维素钠溶液(20g/l)搅拌混合均匀形成纺丝液,两者的体积比为1:1,纺丝液挤出到甲醇凝固浴中,得到细菌纤维素的初生纤维;

73.步骤四、初生纤维在80℃水浴拉伸2倍得到细菌纤维素的复合纤维。

74.对上述细菌纤维素纤维的性能进行检测,结果如下表1。

75.表1纤维力学性能测试结果

76.实施例/对比例拉伸强度/mpa杨氏模量/gpa断裂伸长率/%实施例1122638.67.2实施例2105626.79.8实施例3113835.28.6实施例4116532.77.8实施例5121037.98.1实施例697829.610.5对比例124216.43.8对比例221914.24.2对比例318011.25.1对比例488020.15.8

77.从表1的结果可以看出,对比例1

‑

4中所制得的细菌纤维素复合纤维力学性能,相比本发明实施例中以酸溶解体系所得的细菌纤维素复合纤维,具有更差的力学性能。

78.以上所描述的实施例是本发明一部分实施例,而不是全部的实施例。本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。