1.本发明涉及高分子化学技术领域,具体涉及一种间位芳纶纤维废料的回收方法及回收料。

背景技术:

2.间位芳纶纸具有优异的机械性能、耐化学腐蚀、耐高温和电绝缘性能,广泛用于轨道交通、航空航天和新能源等关键领域。我国对间位芳纶材料的研究起步较晚,但近些年随着高速列车、地铁轻轨的快速发展及电网改造,国内对间位芳纶纸的需求量日益增长,随之间位芳纶纸原材料开始逐步国产化。国内间位芳纶纤维生产线规模和产量不断扩大的同时,间位芳纶纤维废料造成的浪费及污染问题开始凸显。目前关于间位芳纶纤维废料的回收利用尚未引起研究者们的关注。

3.申请号为cn201010248541.8的发明专利公开了一种废旧芳纶纸的回收利用方法,其处理方法是将废旧芳纶纸碎解后,用有机溶剂常压浸泡后加压浸泡,经疏解处理,再加助溶剂加热溶解得到透明的芳纶树脂原液。该原液经脱泡、静置后得到沉析原液,再与沉析溶剂混合可用来制备沉析纤维。该专利介绍了废旧芳纶纸的回收方法:浸泡时间长,需要进行加压浸泡;溶剂消耗多,且均有一定的刺激气味,不环保;另外加热溶解时间也长,一般需在6h以上;未对加热溶解条件进行严格控制,芳纶纤维在热空气条件下易发生端胺基氧化反应或自由基降解反应,最终导致树脂原液变色和分子链逐渐降解,从而影响后期产品的性能。

4.申请号为cn201811216607.8的发明专利公开了一种对位芳纶纺丝废料回收处理方法,废料主要为聚对苯二甲酰对苯二甲胺与浓硫酸的混合体,其处理方法是通过将废料进行破碎、水洗、压力过滤、真空干燥得到芳纶粉体。该方法只是将纺丝废料中的对位芳纶树脂与浓硫酸进行了分离。

5.申请号为201910148771.8的发明专利公开了一种从芳纶纤维/酚醛树脂复合材料废弃物中回收芳纶纤维的方法,其处理方法是在一定温度和压力条件下,采用磷酸/冰醋酸混合物作为溶剂,复合材料中的将酚醛树脂降解,用去离子水清洗即得到芳纶纤维。

6.这两个专利是将一种含芳纶纤维的混合物进行分离,该技术方案不适用于间位芳纶纤维废料的回收。

7.此外,芳纶纤维和芳纶纸的制备工艺不一样,溶解回收的工艺条件也会有差别。暂未发现针对间位芳纶纤维废料回收的研究或报道。

技术实现要素:

8.本发明的目的在于提出一种间位芳纶纤维废料的回收方法及回收料,解决间位芳纶纤维生产过程中产生的调试废料、边角废料和服役期满的间位芳纶纤维造成的浪费及环境污染问题,实现资源再利用,降低生产成本。目前缺乏有效、易行的技术手段对间位芳纶纤维废料进行回收利用。

9.本发明的技术方案是这样实现的:本发明提供一种间位芳纶纤维废料的回收方法,包括以下步骤:(1)将间位芳纶纤维废料烘干,经切断或破碎处理后制成短切纤维或沉析碎片;(2)将步骤(1)中的短切纤维或沉析碎片与有机溶剂一起常压浸泡1~2h,得到浆料;(3)将浆料与助溶剂混合,在密闭条件下搅拌反应,得到无色透明的间位芳纶树脂溶液。

10.作为本发明的进一步改进,步骤(1)中所述短切纤维长度不超过10mm,沉析碎片面积不大于1cm2。

11.作为本发明的进一步改进,步骤(1)所述烘干方法为在70~90℃真空干燥箱中烘干。

12.作为本发明的进一步改进,步骤(2)中所述短切纤维或沉析碎片与有机溶剂的质量体积比(0~17)g/100ml。

13.作为本发明的进一步改进,所述有机溶剂为1,3

‑

二甲基

‑

3,4,5,6

‑

四氢

‑2‑

嘧啶酮、n,n

‑

二甲基乙酰胺、n,n

‑

二甲基甲酰胺、n

‑

甲基吡咯烷酮中的至少一种。

14.作为本发明的进一步改进,所述有机溶剂为1,3

‑

二甲基

‑

3,4,5,6

‑

四氢

‑2‑

嘧啶酮。

15.作为本发明的进一步改进,步骤(3)中所述浆料与助溶剂质量比为(0~150):1。

16.作为本发明的进一步改进,所述助溶剂为氯化锂、氯化钙或氯化镁中的至少一种。

17.作为本发明的进一步改进,步骤(3)中所述搅拌反应温度为80~100℃,反应时间为1~2h。

18.本发明进一步保护一种上述的方法制得的间位芳纶纤维回收料。

19.本发明具有如下有益效果:1.首次对间位芳纶纤维废料进行了研究,之前虽有关于废旧芳纶纸的回收处理研究,但间位芳纶纤维不同于间位芳纶纸,后者是前者通过湿法抄造和热压成型制得。

20.2.采用dmpu作为间位芳纶废料的回收溶剂,与间位芳纶常见的溶剂:dmac(n,n

‑

二甲基乙酰胺),dmf(n,n

‑

二甲基甲酰胺),nmp(n

‑

甲基吡咯烷酮)相比,1,3

‑

二甲基

‑

3,4,5,6

‑

四氢

‑2‑

嘧啶酮(dmpu)对间位芳纶废料的溶解性更好,即溶解单位质量的间位芳纶废料耗费溶剂相对更少,且dmpu毒性极低、基本无味,便于人工操作。

21.3.在密闭条件下进行加热搅拌,且通过严格控制加热的温度和时间,阻止高温条件下芳纶树脂的端基氧化以及分子链的降解反应,便于得到分子量相对一定的无色透明芳纶树脂溶液。

22.本发明回收方法采用的设备简单,工艺过程简单,处理成本低,具有工业化可行性;溶剂耗费相对较少,低毒环保;工艺过程避免了高温有氧环境,制得的间位芳纶树脂溶液表观颜色未明显变黄,不会影响后续产品性能,可以直接用于纺丝或制备沉析纤维,解决了间位芳纶纤维造成的环境污染问题,提高了间位芳纶树脂投入产出率。

具体实施方式

23.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施

例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.实施例1:将6mm的间位芳纶短切纤维废料在80℃真空干燥箱中放置1.5h,经冷却后准确称取17.0g短切纤维加入到100ml dmpu中,室温浸泡2h,在浆料中加入1.0g氯化锂,将浆料倒入到250ml单口烧瓶中,于90℃机械密封搅拌1h,得到无色透明的芳纶树脂溶液。

25.实施例2:将间位芳纶沉析纤维废料在90℃真空干燥箱中放置2h,冷却后经破碎机处理成小于1cm2的小碎片,再准确称取10.0g破碎后的沉析纤维废料加入到100ml dmpu中,室温浸泡1h,在浆料中加入1.5g氯化镁,将浆料倒入到250ml单口烧瓶中,于85℃机械密封搅拌1.5h,得到无色透明的芳纶树脂溶液。

26.实施例3:将间位芳纶长丝废料在80℃真空干燥箱中放置1h,冷却后经纤维切断机处理成6mm的短切纤维,再准确称取12.0g短切纤维加入到100ml dmpu中,室温浸泡1.5h,在浆料中加入1.0g氯化锂,将浆料倒入到250ml单口烧瓶中,于80℃机械密封搅拌1.5h,得到无色透明的芳纶树脂溶液。

27.对比实施例1:将6mm的间位芳纶短切纤维废料在80℃真空干燥箱中放置1.5h,经冷却后准确称取17.0g短切纤维加入到100ml dmf中,室温浸泡2h,在浆料中加入1.0g氯化锂,将浆料倒入到250ml单口烧瓶中,于90℃机械密封搅拌1h,得到无色半透明的芳纶树脂粘稠液(纤维未完全溶解)。

28.对比实施例2:将间位芳纶沉析纤维废料在90℃真空干燥箱中放置2h,冷却后经破碎机处理成小于1cm2的小碎片,再准确称取10.0g破碎后的沉析纤维废料加入到100ml dmpu中,室温浸泡1h,在浆料中加入1.5g氯化镁,将浆料倒入到250ml单口烧瓶中,于150℃机械密封搅拌1.5h,得到黄色透明的芳纶树脂溶液。

29.对比实施例3将间位芳纶长丝废料在80℃真空干燥箱中放置1h,冷却后经纤维切断机处理成6mm的短切纤维,再准确称取25.0g短切纤维加入到100ml dmpu中,室温浸泡1.5h,在浆料中加入1.0g氯化锂,将浆料倒入到250ml单口烧瓶中,于80℃机械密封搅拌1.5h,得到白色的芳纶树脂粘稠液。

30.对比实施例4将间位芳纶长丝废料在80℃真空干燥箱中放置1h,冷却后经纤维切断机处理成6mm的短切纤维,再准确称取12.0g短切纤维加入到100ml dmpu中,室温浸泡1.5h,在浆料中加入0.5g氯化锂,将浆料倒入到250ml单口烧瓶中,于80℃机械密封搅拌1.5h,得到白色的芳纶树脂粘稠液。

31.性能测试:将上述无色透明的间位芳纶树脂溶液按照一定配比与沉析液混合,制成沉析纤维

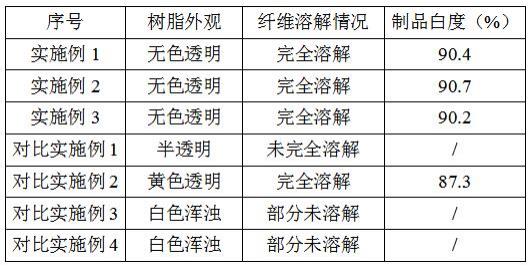

产物,白度测试参照gb/t 7974,结果如下表所示。

32.通过上述实施例1和对比实施例1,可知间位芳纶纤维在dmpu溶剂中的溶解性相对更好。通过上述实施例2和对比实施例2,间位芳纶纤维在高温有氧条件下,芳纶聚合物分子链上的端胺基易发生氧化反应,产生黄变现象,所以回收后树脂溶液呈黄色,制备的产品白度也明显偏低。通过上述实施例3和对比实施例3,体系中短切纤维与有机溶剂的质量体积比25g/100ml,短切纤维不能完全溶解,所以体系中短切纤维或沉析碎片与有机溶剂的质量体积比控制在(0~17)g/100ml。通过上述实施例3和对比实施例4,体系中浆料与助溶剂质量比为224:1,短切纤维不能完全溶解,所以体系中浆料与助溶剂质量比控制在(0~150):1。

33.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。