1.本发明涉及纺织印染废水处理和絮凝淤泥处置技术领域,特别涉及一种流体耐盐絮凝剂再生及循环使用的方法。

背景技术:

2.絮凝/混凝是环境污染修复中一种有效的清洁技术,但仍存在大量淤泥无法安全处置的问题。由于絮凝剂的过量使用,絮凝过程中的主要副产品—化学淤泥的产生几乎是不可避免的。如果用完的絮凝剂能够在絮凝过程中再生和循环利用,这将是絮凝装置向零排放迈出的一大步。此外,废絮凝剂的再生利用也加强了材料的资源化利用(主要是絮凝剂和有价值的污染物)。因此,从絮凝淤泥中直接回收絮凝剂能大幅降低絮凝成本,最大限度地减少絮凝淤泥产量,并且能够回收利用有价值的污染物(如重金属离子,贵重染料等)。

3.传统絮凝剂吸附

‑

脱附循环过程中,污染物只是以浓缩液的形式从污泥中转移到淋洗液中,该法并不能彻底消除污染物,也不能进一步回收利用污染物。若直接从洗脱液中分离特定污染物,不仅可以防止污染物作为浓缩废液积累,还能回收利用水处理剂,降低废水处理成本。由于大多数合成染料对离子强度非常敏感,因此盐析结晶是工业上广泛采用的染料分离和提纯的技术。与之相反,两性离子聚电解质表现出独特的耐盐性质,聚合物在高盐溶液中依然能保持极好的溶解性。因此利用两性离子絮凝剂和染料在盐水中的溶解度差异,就可以实现固体染料与流体絮凝剂的有效分离。

技术实现要素:

4.本发明目的在于,提供一种流体耐盐絮凝剂再生及循环使用的方法,该方法采用调节溶液ph使耐盐絮凝剂从絮凝淤泥上释放、水盐体系分离固体染料和流体耐盐絮凝剂及流体耐盐絮凝剂的循环再用步骤完成。通过利用染料和絮凝剂在盐水的溶解度差异,可以从浓缩混合液中直接分离流体耐盐絮凝剂和固体染料。本发明所述方法通过添加无机盐后,会发生盐析沉淀,但两性絮凝剂普遍具有好的耐盐性能。因此,利用两种物质在盐溶液中显著的溶解度差异,实现固体染料和流体耐盐絮凝剂的有效分离,解决了传统淋洗方式下高浓度淋洗液中污染物的二次富集及污染问题,并且流体絮凝剂可在新的脱色实验中重复使用,有效降低了新鲜絮凝剂消耗,解决了絮凝过程中大量淤泥无法安全处置的问题,为絮凝剂和有价值的污染物的回收和再利用开辟了可能性。此外,再生流体耐盐絮凝剂在连续的再生

‑

回用循环中具有良好的稳定性,仍保持高水平的染料废水脱色效果和再生稳定性,具有优异的废水处理效果。

5.本发明所述的一种流体耐盐絮凝剂再生及循环使用的方法,按下列步骤进行:

6.调节溶液ph使耐盐絮凝剂从絮凝淤泥上释放:

7.a、将1l的印染废水中加入流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚,用稀释后的1m h2so4或1m hcl水溶液调节ph为0.2

‑

9,磁力搅拌2min,待印染废水中活性艳红k

‑

2bp脱色完成即絮凝结束,通过孔径为0.45μm的微孔滤膜过滤收集絮凝

淤泥,并将絮凝淤泥置于含100ml纯净水的烧杯中,再用1m naoh或1m hcl的水溶液调节ph为1

‑

11,磁力搅拌30min,得到浓缩10倍的混合溶液,其中耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚和印染废水中活性艳红k

‑

2bp的质量比为0.05

‑

2:2;

[0008]

水盐体系分离固体染料和流体耐盐絮凝剂:

[0009]

b、将步骤a制备所得的浓缩10倍的混合溶液100ml中加入1g

‑

22.5g的无机盐硫酸钠或氯化钠,盐浓度为10

‑

225g/l,磁力搅拌5min,用半径为2

‑

3cm,孔径为30

‑

50μm的普通中速滤纸,在常压下过滤,在5

‑

30min内,用100ml量筒测量通过普通中速滤纸有效面积的滤液体积,并收集滤液和滤饼,得到可再生流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚和盐析固体活性艳红k

‑

2bp;

[0010]

流体耐盐絮凝剂的循环再用:

[0011]

c、取步骤b得到的流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚0.5ml,稀释100倍,通过紫外分光光度计来计算滤液中耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚的浓度,将再生的流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚)与印染废水中活性艳红k

‑

2bp以质量比为1:2共混,用稀释后的1m h2so4或1m hcl水溶液调节ph为1,磁力搅拌2min,进行活性艳红k

‑

2bp絮凝沉淀,以实现再生流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚的循环使用。

[0012]

本发明所一种流体耐盐絮凝剂再生及循环使用的方法,该方法中涉及的流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚是由专利申请号201910403052.6获得。其结构式为:

[0013][0014]

所述耐盐絮凝剂的制备方法,按下列步骤进行:

[0015]

a、将三聚氯氰倒入三口圆底烧瓶,加100ml去离子水,温度0℃搅拌,将对氨基苯甲酸和氢氧化钠溶解在50ml的去离子水中,并逐滴加入三口圆底烧瓶中,在温度0

‑

5℃下不断搅拌,反应30min之后,升温到室温,搅拌反应3h,再用3m hcl调节ph至4.6,得到白色沉淀,然后抽滤,滤饼先用鼓风烘箱60℃除去大部分水,再用真空干燥箱60℃干燥6小时,研磨,得到白色中间体2,4

‑

二(对氨基苯甲酸基)

‑6‑

氯

‑

[1,3,5]

‑

三嗪,其中对氨基苯甲酸和三聚氯氰的质量比为1:1.5,氢氧化钠和三聚氯氰的质量比为1:1.7;

[0016]

或将对氨基苯甲酸、三聚氯氰和氢氧化钠溶解在丙酮和水的混合溶液中,在温度0

‑

5℃下不断搅拌,反应30min后,升温到室温,搅拌反应3h,再用3m hcl调节ph至4.6,得到白色沉淀,然后抽滤,滤饼先用鼓风烘箱60℃除去大部分水,再用真空干燥箱60℃干燥6小时,研磨,得到白色中间体2,4

‑

二(对氨基苯甲酸基)

‑6‑

氯

‑

[1,3,5]

‑

三嗪,其中丙酮和水的体积比为1:1;

[0017]

b、按2,4

‑

二(对氨基苯甲酸基)

‑6‑

氯

‑

[1,3,5]

‑

三嗪与淀粉的质量比为1:6.7

‑

13.4,氢氧化钠与淀粉的质量比为1:1.7

‑

3,将淀粉、氢氧化钠和步骤a得到的中间体2,4

‑

二(对氨基苯甲酸基)

‑6‑

氯

‑

[1,3,5]

‑

三嗪加入到四口烧瓶中,再加入100ml二甲基亚砜,开动搅拌,在温度130℃下搅拌10h,冷却至室温,加入100ml无水乙醇,搅拌10min,抽滤得到沉淀,滤饼在温度60℃下真空干燥11h,得到耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚。

[0018]

本发明所一种流体耐盐絮凝剂再生及循环使用的方法,该方法中实现印染废水的除色及流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)的再生及循环使用评价:

[0019]

按质量比为1:1000将流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)与水的进行混合,并用1m naoh的水溶液调节ph为10,磁力搅拌至完全溶解,得到的流体耐盐絮凝剂stzp;再用稀释后的1m h2so4或1m hcl水溶液调节ph为1,得到稳定可倒置的水凝胶,随后,用1m naoh的水溶液再次调节溶液ph为10,得到澄清的流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp);

[0020]

将得到的流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp),加入1g

‑

22.5g的无机盐nacl或na2so4,盐浓度为10

‑

225g/l,磁力搅拌5min,用半径为2

‑

3cm,孔径为30

‑

50μm的普通中速滤纸,在常压下过滤收集滤液a;

[0021]

将2g活性艳红k

‑

2bp溶解到1l的水溶液中模拟印染废水,取50ml配好的印染废水,加入1g

‑

22.5g的无机盐nacl或na2so4,盐浓度为10

‑

225g/l,磁力搅拌5min,用半径为2

‑

3cm,孔径为30

‑

50μm的普通中速滤纸,在常压下过滤收集滤液b;

[0022]

利用纳米粒子zeta电位分析仪测量滤液a中耐盐絮凝剂stzp的zeta电位和滤液b中活性艳红k

‑

2bp的zeta电位;

[0023]

利用紫外分光光度计测定滤液a中耐盐絮凝剂stzp的浓度和滤液b中活性艳红k

‑

2bp的浓度,计算在滤液a和滤液b中的耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)占盐析分离前流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)的百分比和滤液中的活性艳红k

‑

2bp浓度占盐析分离前模拟印染废水的百分比;回收和再利用流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp):

[0024]

将流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)中加入125g/l的nacl或155g/l的nacl或155g/l的na2so4,作为分离再生的最佳盐浓度,磁力搅拌5min,用半径为2

‑

3cm,孔径为30

‑

50μm的普通中速滤纸,在常压下过滤,得到的再生流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp),并投入到活性艳红k

‑

2bp废水中,从而实现印染废水的除色及流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)的再生及循环使用。

[0025]

本发明的有益效果:通过本发明所述方法实现具有与流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)相同耐盐性质的这一类耐盐絮凝剂在淤泥中和染料的有效分离,能够回收并且再利用该类流体耐盐絮凝剂,可以从浓缩混合溶液中直接分离特定污染物固体,能够实现固体染料和该类流体耐盐絮凝剂的有效分离,解决了传统淋洗方式下高浓度淋洗液中污染物的二次污染问题,并且该类流体耐盐絮凝剂可多次

重复使用,有效地解决了在絮凝过程中产生大量淤泥无法安全处置的问题,为该类流体耐盐絮凝剂和有价值的污染物的回收和再利用开辟了可能性,同时该类再生流体耐盐絮凝剂在连续的再生

‑

回用循环中具有良好的稳定性,仍保持高水平的絮凝和再生效果,是该类流体耐盐絮凝剂在印染废水中向零排放迈出的一大步。

附图说明

[0026]

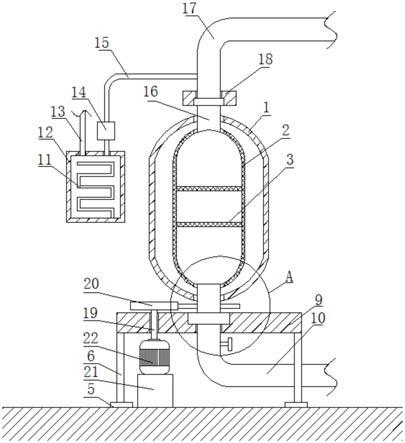

图1为本发明实施例1中的高浓度印染废水中两性聚电解质回收再利用的耐盐性能示意图。

[0027]

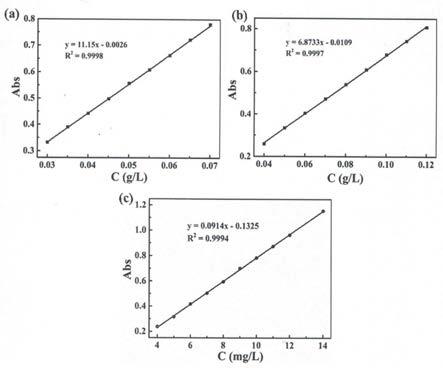

图2为本发明实施例1中的活性艳红k

‑

2bp溶液在最大吸收波长λ

max

=537.0nm处浓度c与吸光度a的标准曲线图(a),活性艳红k

‑

2bp溶液在波长λ=290.0nm处浓度c与吸光度a的标准曲线图(b),耐盐絮凝剂stzp溶液在最大吸收波长λ

max

=290.0nm处浓度c与吸光度a的标准曲线图(c)。

[0028]

图3为本发明实施例1中外部ph值变化对单组分系统中絮凝剂stzp溶胶

‑

凝胶过程的可逆转换图。

[0029]

图4为本发明实施例1中的流体耐盐絮凝剂stzp的溶液性质图,分别高离子强度(nacl)对絮凝剂stzp溶液透光率的影响图(a),在高nacl浓度下对1g/l絮凝剂stzp的粘度与剪切速率的关系图(b),高离子强度(nacl)对1g/l絮凝剂stzp的zeta电位和残留量的影响图(c),高nacl浓度下活性艳红k

‑

2bp的zeta电位和残留量图(d)。

[0030]

图5为本发明实施例1中的流体耐盐絮凝剂stzp的吸附性能图,分别为ph引发的流体耐盐絮凝剂stzp定向脱色行为图(a),流体耐盐絮凝剂stzp浓度对活性艳红k

‑

2bp的定向脱色行为图(b)和不同nacl浓度下流体耐盐絮凝剂stzp对活性艳红k

‑

2bp脱色性能的影响图(c)。

[0031]

图6为本发明实施例1中的流体耐盐絮凝剂stzp在不同ph下从絮凝淤泥中释放率图(a),在高浓度nacl/水混合物中,孔径为30

‑

50μm的普通中速滤纸对双组分1g/l流体耐盐絮凝剂stzp和2g/l活性艳红k

‑

2bp的截留率图(b),高nacl浓度对ph=10时活性艳红k

‑

2bp/絮凝剂stzp混合物分离性能的影响图(c),流体耐盐絮凝剂stzp连续5次吸附/解吸循环的脱色效率图(d)。

[0032]

图7为本发明低浓度nacl对流体耐盐絮凝剂stzp溶液透光率的影响图(a),在低nacl浓度下对1g/l絮凝剂stzp的粘度与剪切速率的关系图(b),低nacl浓度对流体耐盐絮凝剂stzp的zeta电位和残留量的影响图(c),低nacl浓度下活性艳红k

‑

2bp的zeta电位和残留量图(d)。

[0033]

图8为本发明低浓度nacl/水混合物中,孔径为30

‑

50μm的普通中速滤纸对双组分1g/l流体耐盐絮凝剂stzp和2g/l活性艳红k

‑

2bp的截留率图(a),低浓度nacl对ph=10时活性艳红k

‑

2bp/絮凝剂stzp混合液分离性能的影响图(b)。

[0034]

图9为本发明na2so4浓度对流体耐盐絮凝剂stzp溶液透光率的影响图(a),在na2so4浓度下,流体耐盐絮凝剂stzp对活性艳红k

‑

2bp脱色性能的影响图(b)。

[0035]

图10为本发明在无盐条件下对1g/l絮凝剂stzp的粘度与剪切速率的关系图。

具体实施方式

[0036]

下面将结合具体实施例对本发明实施方式作进一步地详细描述。

[0037]

实施例1

[0038]

调节溶液ph使耐盐絮凝剂stzp从絮凝淤泥上释放:

[0039]

a、室温下,取事先配制好的0.2g/l的活性艳红k

‑

2bp废水1l,加入流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)到染料废水中,其中流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)和印染废水中活性艳红k

‑

2bp的质量比为1:2,控制流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)的浓度为0.05g/l,通过添加1m hcl调节溶液ph为0.2;充分搅拌后,流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)发生溶胶到凝胶的转变,完成对活性艳红k

‑

2bp的脱色沉淀,产生的絮凝淤泥通过0.45μm的微孔滤膜进行过滤收集,将0.2g絮凝淤泥置于含100ml纯净水的烧杯中,用1m naoh的水溶液来调节溶液ph为10,搅拌30min以实现耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)和活性艳红k

‑

2bp的完全释放,得到浓缩10倍的混合液;此步骤通过测定浓缩混合液中耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)和活性艳红k

‑

2bp的含量准确评价絮凝剂和活性艳红k

‑

2bp的释放率,计算公式如下:

[0040][0041]

其中,c

r,e

为释放后耐盐絮凝剂stzp或活性艳红k

‑

2bp的浓度,g/l;v为体积,l;m

r,0

为絮凝淤泥中所包含耐盐絮凝剂stzp和活性艳红k

‑

2bp的总质量g;

[0042]

水盐体系分离固体染料和流体耐盐絮凝剂stzp:

[0043]

b、将步骤a所得的浓缩10倍的混合溶液中加入15g的无机盐氯化钠,盐浓度为150g/l,磁力搅拌5min,用半径为2cm,孔径为30μm的普通中速滤纸,在常压下过滤,得到可再生流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)和盐析固体染料;此步骤取滤液来评价流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)的回收性能和活性艳红k

‑

2bp的截留率,计算在滤液中的耐盐絮凝剂stzp和活性艳红k

‑

2bp含量占分离前耐盐絮凝剂stzp和活性艳红k

‑

2bp在浓缩混合溶液中百分比,计算公式如下:

[0044][0045]

其中,c

s,0

和c

s,e

分别表示盐析前后活性艳红k

‑

2bp或耐盐絮凝剂stzp的平衡浓度,g/l;

[0046]

并且在时间5min内,用量筒测量通过滤膜有效面积0.001257

‑

0.002827m2的滤液体积;然后通过紫外分光光度计得到滤液中活性艳红k

‑

2bp和耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)的含量,g/l,活性艳红k

‑

2bp和流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)的渗透通量和分离因子(α)通过方程(3)和方程(4)计算:

[0047]

[0048][0049]

其中,c

i,e

和c

j,e

分别是渗透液中活性艳红k

‑

2bp和流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)的浓度,g/l;c

i,0

和c

j,0

分别为原料液中活性艳红k

‑

2bp和流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)的浓度,g/l;t为时间,h;a为有效面积,m2;v为滤液体积,l;

[0050]

流体耐盐絮凝剂stzp的循环再用:

[0051]

c、取步骤b得到的在155g/l的nacl浓度下,流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)0.5ml,稀释100倍,通过紫外分光光度计来计算滤液中活性艳红k

‑

2bp和流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)的浓度,并将再生流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)与新的染料废水以质量比为1:2共混,用稀释后的1m hcl水溶液来调节ph为1,磁力搅拌2min,进行活性艳红k

‑

2bp絮凝沉淀,然后通过0.45μm的微孔滤膜过滤收集絮凝淤泥;此步骤取滤液来评价再生流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)的絮凝能力,通过方程(5)计算在滤液中的活性艳红k

‑

2bp含量占絮凝前活性艳红k

‑

2bp在废水中百分比,计算公式如下:

[0052][0053]

其中,c0和c

e

分别表示活性艳红k

‑

2bp的初始浓度和平衡浓度,g/l。

[0054]

实施例2

[0055]

调节溶液ph使耐盐絮凝剂从絮凝淤泥上释放:

[0056]

a、室温下,取事先配制好的0.2g/l的活性艳红k

‑

2bp废水1l加入流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚,用稀释后的1m hcl水溶液调节ph为6,磁力搅拌2min,待活性艳红k

‑

2bp脱色完成即絮凝结束,通过孔径为0.45μm的微孔滤膜过滤收集絮凝淤泥,并将絮凝淤泥置于含100ml纯净水的烧杯中,再用1m hcl的水溶液调节ph为7,磁力搅拌30min,得到浓缩10倍的混合溶液,其中耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚和印染废水中活性艳红k

‑

2bp的质量比为1:2;

[0057]

水盐体系分离固体染料和流体耐盐絮凝剂:

[0058]

b、将步骤a制备所得的浓缩10倍的混合溶液100ml中加入15.5g的无机盐氯化钠,盐浓度为155g/l,磁力搅拌5min,用半径为3cm,孔径为35μm的普通中速滤纸,在常压下过滤,在20min内,用100ml量筒测量通过普通中速滤纸有效面积0.001257

‑

0.002827m2的滤液体积,并收集滤液和滤饼,得到可再生流体耐盐絮凝剂和盐析固体活性艳红k

‑

2bp;

[0059]

流体耐盐絮凝剂的循环再用:

[0060]

c、取步骤b得到的流体耐盐絮凝剂0.5ml,稀释100倍,通过紫外分光光度计来计算滤液中耐盐絮凝剂的浓度,将再生的流体耐盐絮凝剂与染料废水以质量比为1:2共混,用稀释后的1m hcl水溶液调节ph为1,磁力搅拌2min,进行活性艳红k

‑

2bp絮凝沉淀,以实现再生流体耐盐絮凝剂的循环使用。

[0061]

实施例3

[0062]

调节溶液ph使耐盐絮凝剂从絮凝淤泥上释放:

[0063]

a、室温下,取事先配制好的0.2g/l的活性艳红k

‑

2bp废水1l加入流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚,用稀释后的1m hcl水溶液调节ph为9,磁力搅拌2min,待活性艳红k

‑

2bp脱色完成即絮凝结束,通过孔径为0.45μm的微孔滤膜过滤收集絮凝淤泥,并将絮凝淤泥置于含100ml纯净水的烧杯中,再用1m naoh的水溶液调节ph为11,磁力搅拌30min,得到浓缩10倍的混合溶液,其中耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚和印染废水中活性艳红k

‑

2bp的质量比为1:2;

[0064]

水盐体系分离固体染料和流体耐盐絮凝剂:

[0065]

b、将步骤a制备所得的浓缩10倍的混合溶液100ml中加入17.5g的无机盐氯化钠,盐浓度为175g/l,磁力搅拌5min,用半径为3cm,孔径为40μm的普通中速滤纸,在常压下过滤,在25min内,用100ml量筒测量通过普通中速滤纸有效面积0.001257

‑

0.002827m2的滤液体积,并收集滤液和滤饼,得到可再生流体耐盐絮凝剂和盐析固体活性艳红k

‑

2bp;

[0066]

流体耐盐絮凝剂的循环再用:

[0067]

c、取步骤b得到的流体耐盐絮凝剂0.5ml,稀释100倍,通过紫外分光光度计来计算滤液中耐盐絮凝剂的浓度,将再生的流体耐盐絮凝剂与染料废水以质量比为1:2共混,用稀释后的1m hcl水溶液调节ph为1,磁力搅拌2min,进行活性艳红k

‑

2bp絮凝沉淀,以实现再生流体耐盐絮凝剂的循环使用。

[0068]

实施例4

[0069]

调节溶液ph使耐盐絮凝剂从絮凝淤泥上释放:

[0070]

a、室温下,取事先配制好的0.2g/l的活性艳红k

‑

2bp废水1l加入流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚,用稀释后的1mhcl水溶液调节ph为9,磁力搅拌2min,待活性艳红k

‑

2bp脱色完成即絮凝结束,通过孔径为0.45μm的微孔滤膜过滤收集絮凝淤泥,并将絮凝淤泥置于含100ml纯净水的烧杯中,再用1m hcl的水溶液调节ph为10,磁力搅拌30min,得到浓缩10倍的混合溶液,其中耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚和印染废水中活性艳红k

‑

2bp的质量比为1:2;

[0071]

水盐体系分离固体染料和流体耐盐絮凝剂:

[0072]

b、将步骤a制备所得的浓缩10倍的混合溶液100ml中加入20g的无机盐氯化钠,盐浓度为200g/l,磁力搅拌5min,用半径为3cm,孔径为50μm的普通中速滤纸,在常压下过滤,在30min内,用100ml量筒测量通过普通中速滤纸有效面积0.001257

‑

0.002827m2的的滤液体积,并收集滤液和滤饼,得到可再生流体耐盐絮凝剂和盐析固体活性艳红k

‑

2bp;

[0073]

流体耐盐絮凝剂的循环再用:

[0074]

c、取步骤b得到的流体耐盐絮凝剂0.5ml,稀释100倍,通过紫外分光光度计来计算滤液中耐盐絮凝剂的浓度,将再生的流体耐盐絮凝剂与染料废水以质量比为1:2共混,用稀释后的1m hcl水溶液调节ph为1,磁力搅拌2min,进行活性艳红k

‑

2bp絮凝沉淀,以实现再生流体耐盐絮凝剂的循环使用。

[0075]

实施例5

[0076]

调节溶液ph使耐盐絮凝剂从絮凝淤泥上释放:

[0077]

a、室温下,取事先配制好的0.2g/l的活性艳红k

‑

2bp废水1l加入流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚,用稀释后的1m hcl水溶液调节ph为9,磁力搅拌2min,待活性艳红k

‑

2bp脱色完成即絮凝结束,通过孔径为0.45μm的微孔滤膜过滤

收集絮凝淤泥,并将絮凝淤泥置于含100ml纯净水的烧杯中,再用1m hcl的水溶液调节ph为10,磁力搅拌30min,得到浓缩10倍的混合溶液,其中耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚和印染废水中活性艳红k

‑

2bp的质量比为1:2;

[0078]

水盐体系分离固体染料和流体耐盐絮凝剂:

[0079]

b、将步骤a制备所得的浓缩10倍的混合溶液100ml中加入22.5g的无机盐氯化钠,盐浓度为225g/l,磁力搅拌5min,用半径为3cm,孔径为

‑

50μm的普通中速滤纸,在常压下过滤,在30min内,用100ml量筒测量通过普通中速滤纸有效面积0.001257

‑

0.002827m2的的滤液体积,并收集滤液和滤饼,得到可再生流体耐盐絮凝剂和盐析固体活性艳红k

‑

2bp;

[0080]

流体耐盐絮凝剂的循环再用:

[0081]

c、取步骤b得到的流体耐盐絮凝剂0.5ml,稀释100倍,通过紫外分光光度计来计算滤液中耐盐絮凝剂的浓度,将再生的流体耐盐絮凝剂与染料废水以质量比为1:2共混,用稀释后的1mhcl水溶液调节ph为1,磁力搅拌2min,进行活性艳红k

‑

2bp絮凝沉淀,以实现再生流体耐盐絮凝剂的循环使用。

[0082]

采用实施例1

‑

5的方法实现在高氯化钠浓度150

‑

225g/l,流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)再生及循环使用,经测试,其分离和再用性能见图1

‑

图6;其中,图1是实施例1

‑

5中的150

‑

225g/l高浓度印染废水中抗盐两性聚电解质回收再利用示意图;如图1所示:在碱性条件下羧酸发生质子化,耐盐絮凝剂stzp可以与染料分子以均匀混溶状态共存,然后通过添加酸使其凝胶化;耐盐性絮凝剂stzp的原位凝胶化可以完全去除水中染料;然后,絮凝淤泥收集并加入少量水形成悬浮液,调节溶液ph,ph诱导的可逆凝胶

‑

溶胶转变使得染料和耐盐性絮凝剂stzp重新释放到水中,形成高度浓缩的均相溶液;在此共存体系中加入大量无机盐,染料在盐析作用下发现沉淀,而耐盐性絮凝剂stzp在水中保持高的溶解度,采用过滤的方式可将固体染料和流体耐盐絮凝剂stzp进行分离;

[0083]

图2实施例1

‑

5中的染料溶液和流体耐盐絮凝剂stzp浓度c与吸光度a的标准曲线图;如图2(a)所示:染料溶液在最大吸收波长λ

max

=537.0nm处浓度c与吸光度a的拟合程度是r2=0.9998,进而说明染料溶液浓度与吸光度的关系是线性的,可以用来确定废水中染料的残余量;如图2(b)所示:染料溶液在波长λ=290.0nm处浓度c与吸光度a的拟合程度是r2=0.9997;如图2(c)所示:流体耐盐絮凝剂stzp在最大吸收波长λ

max

=290.0nm处浓度c与吸光度a的拟合程度是r2=0.9994,进而说明流体耐盐絮凝剂stzp浓度与吸光度的关系是线性的,可以用来确定溶液中耐盐絮凝剂stzp的残余量;

[0084]

图3为实施例1

‑

5中的外部ph值变化对单组分系统中耐盐絮凝剂stzp溶胶

‑

凝胶过程的可逆转换图,如图3所示:耐盐絮凝剂stzp含有大量的两性基团(氨基和羧基),因此其可以完全溶解在弱碱性水溶液中,并通过调节酸碱度实现溶液的溶胶

‑

凝胶转变;由naoh和hcl触发的溶胶

‑

凝胶转变过程可以重复5次;并且在羧酸基团质子化的作用下,通过调节ph引起了耐盐絮凝剂stzp凝胶化过程中颜色从无色变成乳白色;

[0085]

图4(a)为实施例1

‑

5中的离子强度对耐盐絮凝剂溶液透光率的影响,如图4(a)所示:在ph=10时,随着nacl浓度从150g/l增加到250g/l,耐盐絮凝剂stzp溶液在盐溶液中的透光率基本不变,保持在95%以上;当盐浓度达到250g/l时,溶液会出现饱和,由于盐浓度过高,耐盐絮凝剂stzp溶液的透光率会略有下降;图4(b)为实施例1

‑

5中的高nacl浓度下对

1g/l絮凝剂stzp的粘度与剪切速率的关系,如图4(b)所示:在0.159s

‑1的剪切速率下,stzp溶液在高盐度(155g/l)的最大粘度为0.066pa

·

s,表现出良好的增稠能力,这主要是由于分子间疏水缔合度的增强和增稠度的增加导致三维网络形成的加强;通过加盐结合,值得注意的是,即使在高盐浓度的情况下,stzp溶液的粘度也很低。这也证明了,在155g/l nacl的存在下,stzp可以在溶液中均匀分散,不易凝集;图4(c)为实施例1

‑

5中的离子强度对絮凝剂zeta电位和残留量的影响,如图4(c)所示:在ph=10时,在150

‑

250g/l的nacl浓度范围内,耐盐絮凝剂stzp溶液的zeta电位始终为负值;当盐浓度为250g/l时,耐盐絮凝剂stzp在水中的总保留率超过78.78%,体现了絮凝剂stzp很好的耐盐性。图4(d)为实施例1

‑

5中的离子强度对染料zeta电位和残留量的影响,如图4(d)所示:当nacl浓度高于临界浓度(155g/l)时,染料达到等电点,表明带负电荷的染料分子被反离子完全屏蔽,此时染料在水中的溶解度达到最低。因此,基于絮凝剂stzp独特的耐盐性能,可以通过nacl/水溶液体系对用过的耐盐絮凝剂进行回收再用;

[0086]

图5(a)为实施例1

‑

5中的ph引发的流体耐盐絮凝剂stzp原位脱色行为图,如图5(a)所示:随着ph值的降低,染料的去除率急剧增加。当ph从6降低到1时,染料去除率从11.8%增加到96.8%;图4(b)为实施例1

‑

5中的耐盐絮凝剂stzp浓度对染料的脱色率的影响,如图5(b)所示:在初始染料浓度为0.2g/l(ph=1),染料脱色效率随着耐盐絮凝剂stzp用量的增加而增加,随着耐盐絮凝剂stzp用量从5mg/l增加到100mg/l,染料去除率从54.4%增加到97.6%;当用量进一步增加时,去除率逐渐趋于平衡,可达99.4%;图5(c)为实施例1

‑

5中的不同nacl浓度下耐盐絮凝剂stzp对染料脱色性能的影响,由图可见盐对染料脱色率影响不大,表明stzp具有极好的耐盐性能,能够在高盐体系下絮凝;

[0087]

图6(a)为实施例1

‑

5中的流体耐盐絮凝剂stzp在不同ph下从絮凝淤泥中释放率图,如图6(a)所示:随着ph从1.0增加到11.0,释放效率逐渐提高,当ph≥10.0时,絮凝剂可以完全释放,再生流体耐盐絮凝剂stzp和染料互相混溶形成均一溶液;图6(b)为实施例1

‑

5中在高浓度盐溶液下,孔径为30

‑

50μm的普通中速滤纸对双组分1g/l耐盐絮凝剂stzp和2g/l染料的截留率,如图6(b)所示:随着nacl浓度从150g/l增加到225g/l,滤纸的溶质截留率相应增加,而染料截留率远大于耐盐絮凝剂stzp;加入155g/l nacl的分离膜对染料和耐盐絮凝剂stzp的截留率分别为95.23%和24.12%,因此通过外加盐的方式就可以实现分离固体染料和流体耐盐絮凝剂stzp;图6(c)为实施例1

‑

5中的nacl浓度对染料/絮凝剂stzp混合物(ph=10)的分离性能的影响;如图6(c)所示:随着nacl含量的增加,溶质会从溶液中沉淀出来,导致通量下降,观察到染料的通量下降速度明显快于耐盐絮凝剂stzp;随着nacl浓度从150g/l增加到225g/l,分离因子从13.52增加到50.40;在高nacl浓度(155g/l)下,耐盐絮凝剂stzp和染料的通量分别为0.088kg

·

m

‑2·

h

‑1和0.011kg

·

m

‑2·

h

‑1,分离系数为15.99,表明普通滤纸就可以实现流体耐盐絮凝剂stzp和染料的有效分离;图6(d)是本发明实施例1

‑

5中的流体耐盐絮凝剂stzp连续5次吸附/解吸循环的脱色效率;如图6(d)所示:用过的流体耐盐絮凝剂stzp可以再生并连续重复使用5次,染料吸附效率略有下降(约4.85%),表明流体耐盐絮凝剂stzp能够高效再生循环使用。

[0088]

实施例6

[0089]

调节溶液ph使耐盐絮凝剂从絮凝淤泥上释放:

[0090]

a、室温下,取事先配制好的0.2g/l的染料废水1l加入流体耐盐絮凝剂2,4

‑

二(对

氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚,用稀释后的1m hcl水溶液调节ph为0.2,磁力搅拌2min,待活性艳红k

‑

2bp脱色完成即絮凝结束,通过孔径为0.45μm的微孔滤膜过滤收集絮凝淤泥,并将絮凝淤泥置于含100ml纯净水的烧杯中,再用1m hcl的水溶液调节ph为1,磁力搅拌30min,得到浓缩10倍的混合溶液,其中耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚和印染废水中活性艳红k

‑

2bp的质量比为1:2;

[0091]

水盐体系分离固体染料和流体耐盐絮凝剂:

[0092]

b、将步骤a制备所得的浓缩10倍的混合溶液100ml中加入1g的无机盐氯化钠,盐浓度为10g/l,磁力搅拌5min,用半径为2cm,孔径为30μm的普通中速滤纸,在常压下过滤,在5min内,用100ml量筒测量通过普通中速滤纸有效面积0.001257

‑

0.002827m2的滤液体积,并收集滤液和滤饼,得到可再生流体耐盐絮凝剂和盐析固体活性艳红k

‑

2bp;

[0093]

流体耐盐絮凝剂的循环再用:

[0094]

c、取步骤b得到的流体耐盐絮凝剂0.5ml,稀释100倍,通过紫外分光光度计来计算滤液中耐盐絮凝剂的浓度,将再生的流体耐盐絮凝剂与染料废水以质量比为1:2共混,用稀释后的1m hcl水溶液调节ph为1,磁力搅拌2min,进行活性艳红k

‑

2bp絮凝沉淀,以实现再生流体耐盐絮凝剂的循环使用。

[0095]

实施例7

[0096]

调节溶液ph使耐盐絮凝剂从絮凝淤泥上释放:

[0097]

a、室温下,取事先配制好的0.2g/l的染料废水1l加入流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚,用稀释后的1m hcl水溶液调节ph为1,磁力搅拌2min,待活性艳红k

‑

2bp脱色完成即絮凝结束,通过孔径为0.45μm的微孔滤膜过滤收集絮凝淤泥,并将絮凝淤泥置于含100ml纯净水的烧杯中,再用1m hcl的水溶液调节ph为3,磁力搅拌30min,得到浓缩10倍的混合溶液,其中耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚和印染废水中活性艳红k

‑

2bp的质量比为1:2;

[0098]

水盐体系分离固体染料和流体耐盐絮凝剂:

[0099]

b、将步骤a制备所得的浓缩10倍的混合溶液100ml中加入2.5g的无机盐氯化钠,盐浓度为25g/l,磁力搅拌5min,用半径为3cm,孔径为40μm的普通中速滤纸,在常压下过滤,在10min内,用100ml量筒测量通过普通中速滤纸有效面积0.001257

‑

0.002827m2的滤液体积,并收集滤液和滤饼,得到可再生流体耐盐絮凝剂和盐析固体活性艳红k

‑

2bp;

[0100]

流体耐盐絮凝剂的循环再用:

[0101]

c、取步骤b得到的流体耐盐絮凝剂0.5ml,稀释100倍,通过紫外分光光度计来计算滤液中耐盐絮凝剂的浓度,将再生的流体耐盐絮凝剂与染料废水以质量比为1:2共混,用稀释后的1m hcl水溶液调节ph为1,磁力搅拌2min,进行活性艳红k

‑

2bp絮凝沉淀,以实现再生流体耐盐絮凝剂的循环使用。

[0102]

实施例8

[0103]

调节溶液ph使耐盐絮凝剂从絮凝淤泥上释放:

[0104]

a、室温下,取事先配制好的0.2g/l的染料废水1l加入流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚,用稀释后的1m hcl水溶液调节ph为2,磁力搅拌2min,待活性艳红k

‑

2bp脱色完成即絮凝结束,通过孔径为0.45μm的微孔滤膜过滤收集絮凝淤泥,并将絮凝淤泥置于含100ml纯净水的烧杯中,再用1m hcl的水溶液调节ph为5,磁力搅

拌30min,得到浓缩10倍的混合溶液,其中耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚和印染废水中活性艳红k

‑

2bp的质量比为1:2;

[0105]

水盐体系分离固体染料和流体耐盐絮凝剂:

[0106]

b、将步骤a制备所得的浓缩10倍的混合溶液100ml中加入5g的无机盐氯化钠,盐浓度为50g/l,磁力搅拌5min,用半径为2cm,孔径为50μm的普通中速滤纸,在常压下过滤,在15

‑

30min内,用100ml量筒测量通过普通中速滤纸有效面积0.001257

‑

0.002827m2的滤液体积,并收集滤液和滤饼,得到可再生流体耐盐絮凝剂和盐析固体活性艳红k

‑

2bp;

[0107]

流体耐盐絮凝剂的循环再用:

[0108]

c、取步骤b得到的流体耐盐絮凝剂0.5ml,稀释100倍,通过紫外分光光度计来计算滤液中耐盐絮凝剂的浓度,将再生的流体耐盐絮凝剂与染料废水以质量比为1:2共混,用稀释后的1m hcl水溶液调节ph为1,磁力搅拌2min,进行活性艳红k

‑

2bp絮凝沉淀,以实现再生流体耐盐絮凝剂的循环使用。

[0109]

实施例9

[0110]

调节溶液ph使耐盐絮凝剂从絮凝淤泥上释放:

[0111]

a、室温下,取事先配制好的0.2g/l的染料废水1l加入流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚,用稀释后的1m hcl水溶液调节ph为6,磁力搅拌2min,待活性艳红k

‑

2bp脱色完成即絮凝结束,通过孔径为0.45μm的微孔滤膜过滤收集絮凝淤泥,并将絮凝淤泥置于含100ml纯净水的烧杯中,再用1m hcl的水溶液调节ph为7,磁力搅拌30min,得到浓缩10倍的混合溶液,其中耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚和印染废水中活性艳红k

‑

2bp的质量比为1:2;

[0112]

水盐体系分离固体染料和流体耐盐絮凝剂:

[0113]

b、将步骤a制备所得的浓缩10倍的混合溶液100ml中加入7.5g的无机盐氯化钠,盐浓度为75g/l,磁力搅拌5min,用半径为3cm,孔径为35μm的普通中速滤纸,在常压下过滤,在20min内,用100ml量筒测量通过普通中速滤纸有效面积0.001257

‑

0.002827m2的滤液体积,并收集滤液和滤饼,得到可再生流体耐盐絮凝剂和盐析固体活性艳红k

‑

2bp;

[0114]

流体耐盐絮凝剂的循环再用:

[0115]

c、取步骤b得到的流体耐盐絮凝剂0.5ml,稀释100倍,通过紫外分光光度计来计算滤液中耐盐絮凝剂的浓度,将再生的流体耐盐絮凝剂与染料废水以质量比为1:2共混,用稀释后的1m hcl水溶液调节ph为1,磁力搅拌2min,进行活性艳红k

‑

2bp絮凝沉淀,以实现再生流体耐盐絮凝剂的循环使用。

[0116]

实施例10

[0117]

调节溶液ph使耐盐絮凝剂从絮凝淤泥上释放:

[0118]

a、室温下,取事先配制好的0.2g/l的染料废水1l加入流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚,用稀释后的1m hcl水溶液调节ph为9,磁力搅拌2min,待活性艳红k

‑

2bp脱色完成即絮凝结束,通过孔径为0.45μm的微孔滤膜过滤收集絮凝淤泥,并将絮凝淤泥置于含100ml纯净水的烧杯中,再用1m naoh的水溶液调节ph为11,磁力搅拌30min,得到浓缩10倍的混合溶液,其中耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚和印染废水中活性艳红k

‑

2bp的质量比为1:2;

[0119]

水盐体系分离固体染料和流体耐盐絮凝剂:

[0120]

b、将步骤a制备所得的浓缩10倍的混合溶液100ml中加入10g的无机盐氯化钠,盐浓度为100g/l,磁力搅拌5min,用半径为3cm,孔径为40μm的普通中速滤纸,在常压下过滤,在25min内,用100ml量筒测量通过普通中速滤纸有效面积0.001257

‑

0.002827m2的滤液体积,并收集滤液和滤饼,得到可再生流体耐盐絮凝剂和盐析固体活性艳红k

‑

2bp;

[0121]

流体耐盐絮凝剂的循环再用:

[0122]

c、取步骤b得到的流体耐盐絮凝剂0.5ml,稀释100倍,通过紫外分光光度计来计算滤液中耐盐絮凝剂的浓度,将再生的流体耐盐絮凝剂与染料废水以质量比为1:2共混,用稀释后的1m hcl水溶液调节ph为1,磁力搅拌2min,进行活性艳红k

‑

2bp絮凝沉淀,以实现再生流体耐盐絮凝剂的循环使用。

[0123]

实施例11

[0124]

调节溶液ph使耐盐絮凝剂从絮凝淤泥上释放:

[0125]

a、室温下,取事先配制好的0.2g/l的染料废水1l加入流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚,用稀释后的1m hcl水溶液调节ph为9,磁力搅拌2min,待活性艳红k

‑

2bp脱色完成即絮凝结束,通过孔径为0.45μm的微孔滤膜过滤收集絮凝淤泥,并将絮凝淤泥置于含100ml纯净水的烧杯中,再用1m naoh的水溶液调节ph为10,磁力搅拌30min,得到浓缩10倍的混合溶液,其中耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚和印染废水中活性艳红k

‑

2bp的质量比为1:2;

[0126]

水盐体系分离固体染料和流体耐盐絮凝剂:

[0127]

b、将步骤a制备所得的浓缩10倍的混合溶液100ml中加入12.5g的无机盐氯化钠,盐浓度为125g/l,磁力搅拌5min,用半径为3cm,孔径为50μm的普通中速滤纸,在常压下过滤,在30min内,用100ml量筒测量通过普通中速滤纸有效面积0.001257

‑

0.002827m2的滤液体积,并收集滤液和滤饼,得到可再生流体耐盐絮凝剂和盐析固体活性艳红k

‑

2bp;

[0128]

流体耐盐絮凝剂的循环再用:

[0129]

c、取步骤b得到的流体耐盐絮凝剂0.5ml,稀释100倍,通过紫外分光光度计来计算滤液中耐盐絮凝剂的浓度,将再生的流体耐盐絮凝剂与染料废水以质量比为1:2共混,用稀释后的1m hcl水溶液调节ph为1,磁力搅拌2min,进行活性艳红k

‑

2bp絮凝沉淀,以实现再生流体耐盐絮凝剂的循环使用。

[0130]

采用实施例6

‑

11的方法实现在低氯化钠浓度10

‑

125g/l,流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)再生及循环使用,经测试,其分离和再用性能见图7

‑

图8;图7(a)为本发明实施例6

‑

11中的低nacl浓度对流体耐盐絮凝剂stzp溶液透光率的影响图,如图7(a)所示:随着nacl浓度从10g/l增加到125g/l,耐盐絮凝剂stzp溶液在盐溶液中的透光率基本不变,保持在96.6%以上,表明流体絮凝剂stzp溶液具有良好的耐盐性;图7(b)为本发明实施例6

‑

11中的低nacl浓度下对1g/l絮凝剂stzp的粘度与剪切速率的关系图,如图7(b)所示:聚合物的表观粘度在低剪切速率下急剧下降,表现出剪切稀化行为。由于絮凝剂stzp溶液的粘度非常低,粘度变化趋势主要来自高剪切速率。stzp的表观粘度随着nacl浓度的增加而增加,当盐浓度从50g/l增加到100g/l时,在0.159s

‑1的剪切速率下,最大粘度从0.053pa

·

s增加到0.063pa

·

s。因此,stzp溶液在高盐度(100g/l)下表现出良好的增稠能力,这主要是由于分子间疏水缔合度的增强和增稠度的增加导致三维网络形成的加强;通过加盐结合,值得注意的是,即使在高盐浓度的情况下,stzp溶液的粘

度也很低;图7(c)为本发明实施例6

‑

11中的低nacl浓度对流体耐盐絮凝剂stzp的zeta电位和残留量的影响图,如图7(c)所示:当ph=10时,在10

‑

125g/l的nacl浓度范围内测量了流体耐盐絮凝剂stzp溶液的zeta电位;胶体颗粒的zeta电位在测量的盐度范围内始终为负,并且在高盐浓度下呈现上升趋势;当nacl浓度达到125g/l时,流体耐盐絮凝剂stzp的总保留率超过87.55%,表明流体絮凝剂stzp具有极好的耐盐性;图7(d)为本发明实施例6

‑

11中的低nacl浓度下活性艳红k

‑

2bp的zeta电位和残留量图,如图7(d)所示:在低盐的情况下,由于磺酸基团的电离,活性艳红k

‑

2bp溶液的zeta电位系统地为负;加入无机盐(nacl)会导致活性艳红k

‑

2bp溶液的zeta电位显着增加,且活性艳红k

‑

2bp大量凝聚析出;当加入125g/l nacl,活性艳红k

‑

2bp残留量降低至11.87%,表明活性艳红k

‑

2bp可以通过盐析从水中分离;

[0131]

图8(a)为本发明实施例6

‑

11中的在10

‑

125g/l的nacl浓度范围内,孔径为30

‑

50μm的普通中速滤纸对双组分1g/l耐盐絮凝剂stzp和2g/l染料的截留率图,如图8(a)所示:随着nacl浓度从10g/l增加到125g/l,分离膜的溶质截留率相应增加,但染料截留率远大于耐盐絮凝剂stzp;加入125g/l nacl到染料和耐盐絮凝剂stzp的混合溶液中,滤纸对染料和耐盐絮凝剂stzp的截留率分别为90.53%和15.19%,表明可以通过滤纸来实现流体耐盐絮凝剂stzp和固体染料k

‑

2bp的分离;图8(b)为本发明实施例6

‑

11中在10

‑

125g/l的nacl浓度范围内,在ph=10的条件下,染料/絮凝剂混合物可分离性能图,如图8(b)所示:在10g/lnacl条件下,染料和耐盐絮凝剂stzp的渗透通量较大,分别为0.683kg

·

m

‑2·

h

‑1和0.346kg

·

m

‑2·

h

‑1;但此时滤液中耐盐絮凝剂stzp的选择性较差,分离因子仅为1.013;随着nacl含量的增加,溶质会从溶液中沉淀出来,导致通量下降,但是染料的通量下降速度明显高于耐盐絮凝剂stzp,这是因为染料在盐水中会发生盐析沉淀,从而被滤纸截留,但是stzp是耐盐絮凝剂,其在盐溶液中具有高的溶解度,因此可以渗透滤纸,形成流体絮凝剂;随着nacl浓度从10g/l增加到125g/l,分离因子从1.013增加到8.562,表明滤纸对流体耐盐絮凝剂stzp和固体染料k

‑

2bp具有良好的分离效果;

[0132]

在保持其他反应条件不变的情况下,采用该流体耐盐絮凝剂stzp再次执行a

‑

c步骤,测试其再生及循环使用性能,在125g/l的nacl溶液中,84.81%流体耐盐絮凝剂stzp可被回收,并且值得注意的是,回收再利用的流体耐盐絮凝剂stzp被投入到新一轮的染料脱色实验时,染料脱色率仍能达到88.6%。

[0133]

实施例12

[0134]

调节溶液ph使耐盐絮凝剂从絮凝淤泥上释放:

[0135]

a、室温下,取事先配制好的0.2g/l的染料废水1l加入流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚,用稀释后的1m h2so4水溶液调节ph为0.2,磁力搅拌2min,待活性艳红k

‑

2bp脱色完成即絮凝结束,通过孔径为0.45μm的微孔滤膜过滤收集絮凝淤泥,并将絮凝淤泥置于含100ml纯净水的烧杯中,再用1m h2so4的水溶液调节ph为1,磁力搅拌30min,得到浓缩10倍的混合溶液,其中耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚和印染废水中活性艳红k

‑

2bp的质量比为1:2;

[0136]

水盐体系分离固体染料和流体耐盐絮凝剂:

[0137]

b、将步骤a制备所得的浓缩10倍的混合溶液100ml中加入1g的无机盐硫酸钠,盐浓度为10g/l,磁力搅拌5min,用半径为2cm,孔径为30μm的普通中速滤纸,在常压下过滤,在

5min内,用100ml量筒测量通过普通中速滤纸有效面积0.001257

‑

0.002827m2的滤液体积,并收集滤液和滤饼,得到可再生流体耐盐絮凝剂和盐析固体活性艳红k

‑

2bp;

[0138]

流体耐盐絮凝剂的循环再用:

[0139]

c、取步骤b得到的流体耐盐絮凝剂0.5ml,稀释100倍,通过紫外分光光度计来计算滤液中耐盐絮凝剂的浓度,将再生的流体耐盐絮凝剂与染料废水以质量比为1:2共混,用稀释后的1m h2so4水溶液调节ph为1,磁力搅拌2min,进行活性艳红k

‑

2bp絮凝沉淀,以实现再生流体耐盐絮凝剂的循环使用。

[0140]

实施例13

[0141]

调节溶液ph使耐盐絮凝剂从絮凝淤泥上释放:

[0142]

a、室温下,取事先配制好的0.2g/l的染料废水1l加入流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚,用稀释后的1m h2so4水溶液调节ph为1,磁力搅拌2min,待活性艳红k

‑

2bp脱色完成即絮凝结束,通过孔径为0.45μm的微孔滤膜过滤收集絮凝淤泥,并将絮凝淤泥置于含100ml纯净水的烧杯中,再用1m h2so4的水溶液调节ph为3,磁力搅拌30min,得到浓缩10倍的混合溶液,其中耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚和印染废水中活性艳红k

‑

2bp的质量比为1:2;

[0143]

水盐体系分离固体染料和流体耐盐絮凝剂:

[0144]

b、将步骤a制备所得的浓缩10倍的混合溶液100ml中加入2.5g的无机盐硫酸钠,盐浓度为25g/l,磁力搅拌5min,用半径为3cm,孔径为40μm的普通中速滤纸,在常压下过滤,在10min内,用100ml量筒测量通过普通中速滤纸有效面积0.001257

‑

0.002827m2的滤液体积,并收集滤液和滤饼,得到可再生流体耐盐絮凝剂和盐析固体活性艳红k

‑

2bp;

[0145]

流体耐盐絮凝剂的循环再用:

[0146]

c、取步骤b得到的流体耐盐絮凝剂0.5ml,稀释100倍,通过紫外分光光度计来计算滤液中耐盐絮凝剂的浓度,将再生的流体耐盐絮凝剂与染料废水以质量比为1:2共混,用稀释后的1m h2so4水溶液调节ph为1,磁力搅拌2min,进行活性艳红k

‑

2bp絮凝沉淀,以实现再生流体耐盐絮凝剂的循环使用。

[0147]

实施例14

[0148]

调节溶液ph使耐盐絮凝剂从絮凝淤泥上释放:

[0149]

a、室温下,取事先配制好的0.2g/l的染料废水1l加入流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚,用稀释后的1m h2so4水溶液调节ph为2,磁力搅拌2min,待活性艳红k

‑

2bp脱色完成即絮凝结束,通过孔径为0.45μm的微孔滤膜过滤收集絮凝淤泥,并将絮凝淤泥置于含100ml纯净水的烧杯中,再用1m h2so4的水溶液调节ph为5,磁力搅拌30min,得到浓缩10倍的混合溶液,其中耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚和印染废水中活性艳红k

‑

2bp的质量比为1:2;

[0150]

水盐体系分离固体染料和流体耐盐絮凝剂:

[0151]

b、将步骤a制备所得的浓缩10倍的混合溶液100ml中加入5g的无机盐硫酸钠,盐浓度为50g/l,磁力搅拌5min,用半径为2cm,孔径为50μm的普通中速滤纸,在常压下过滤,在15min内,用100ml量筒测量通过普通中速滤纸有效面积0.001257

‑

0.002827m2的滤液体积,并收集滤液和滤饼,得到可再生流体耐盐絮凝剂和盐析固体活性艳红k

‑

2bp;

[0152]

流体耐盐絮凝剂的循环再用:

[0153]

c、取步骤b得到的流体耐盐絮凝剂0.5ml,稀释100倍,通过紫外分光光度计来计算滤液中耐盐絮凝剂的浓度,将再生的流体耐盐絮凝剂与染料废水以质量比为1:2共混,用稀释后的1m h2so4水溶液调节ph为1,磁力搅拌2min,进行活性艳红k

‑

2bp絮凝沉淀,以实现再生流体耐盐絮凝剂的循环使用。

[0154]

实施例15

[0155]

调节溶液ph使耐盐絮凝剂从絮凝淤泥上释放:

[0156]

a、室温下,取事先配制好的0.2g/l的染料废水1l加入流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚,用稀释后的1m h2so4水溶液调节ph为6,磁力搅拌2min,待活性艳红k

‑

2bp脱色完成即絮凝结束,通过孔径为0.45μm的微孔滤膜过滤收集絮凝淤泥,并将絮凝淤泥置于含100ml纯净水的烧杯中,再用1m h2so4的水溶液调节ph为7,磁力搅拌30min,得到浓缩10倍的混合溶液,其中耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚和印染废水中活性艳红k

‑

2bp的质量比为1:2;

[0157]

水盐体系分离固体染料和流体耐盐絮凝剂:

[0158]

b、将步骤a制备所得的浓缩10倍的混合溶液100ml中加入7.5g的无机盐硫酸钠,盐浓度为7.5g/l,磁力搅拌5min,用半径为3cm,孔径为35μm的普通中速滤纸,在常压下过滤,在20min内,用100ml量筒测量通过普通中速滤纸有效面积0.001257

‑

0.002827m2的滤液体积,并收集滤液和滤饼,得到可再生流体耐盐絮凝剂和盐析固体活性艳红k

‑

2bp;

[0159]

流体耐盐絮凝剂的循环再用:

[0160]

c、取步骤b得到的流体耐盐絮凝剂0.5ml,稀释100倍,通过紫外分光光度计来计算滤液中耐盐絮凝剂的浓度,将再生的流体耐盐絮凝剂与染料废水以质量比为1:2共混,用稀释后的1m h2so4水溶液调节ph为1,磁力搅拌2min,进行活性艳红k

‑

2bp絮凝沉淀,以实现再生流体耐盐絮凝剂的循环使用。

[0161]

实施例16

[0162]

调节溶液ph使耐盐絮凝剂从絮凝淤泥上释放:

[0163]

a、室温下,取事先配制好的0.2g/l的染料废水1l加入流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚,用稀释后的1m h2so4水溶液调节ph为9,磁力搅拌2min,待活性艳红k

‑

2bp脱色完成即絮凝结束,通过孔径为0.45μm的微孔滤膜过滤收集絮凝淤泥,并将絮凝淤泥置于含100ml纯净水的烧杯中,再用1m naoh的水溶液调节ph为11,磁力搅拌30min,得到浓缩10倍的混合溶液,其中耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚和印染废水中活性艳红k

‑

2bp的质量比为1:2;

[0164]

水盐体系分离固体染料和流体耐盐絮凝剂:

[0165]

b、将步骤a制备所得的浓缩10倍的混合溶液100ml中加入10g的无机盐硫酸钠,盐浓度为100g/l,磁力搅拌5min,用半径为3cm,孔径为40μm的普通中速滤纸,在常压下过滤,在25min内,用100ml量筒测量通过普通中速滤纸有效面积0.001257

‑

0.002827m2的滤液体积,并收集滤液和滤饼,得到可再生流体耐盐絮凝剂和盐析固体活性艳红k

‑

2bp;

[0166]

流体耐盐絮凝剂的循环再用:

[0167]

c、取步骤b得到的流体耐盐絮凝剂0.5ml,稀释100倍,通过紫外分光光度计来计算滤液中耐盐絮凝剂的浓度,将再生的流体耐盐絮凝剂与染料废水以质量比为1:2共混,用稀释后的1m h2so4水溶液调节ph为1,磁力搅拌2min,进行活性艳红k

‑

2bp絮凝沉淀,以实现再

生流体耐盐絮凝剂的循环使用。

[0168]

实施例17

[0169]

调节溶液ph使耐盐絮凝剂从絮凝淤泥上释放:

[0170]

a、室温下,取事先配制好的0.2g/l的染料废水1l加入流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚,用稀释后的1m h2so4水溶液调节ph为9,磁力搅拌2min,待活性艳红k

‑

2bp脱色完成即絮凝结束,通过孔径为0.45μm的微孔滤膜过滤收集絮凝淤泥,并将絮凝淤泥置于含100ml纯净水的烧杯中,再用1m naoh的水溶液调节ph为10,磁力搅拌30min,得到浓缩10倍的混合溶液,其中耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚和印染废水中活性艳红k

‑

2bp的质量比为1:2;

[0171]

水盐体系分离固体染料和流体耐盐絮凝剂:

[0172]

b、将步骤a制备所得的浓缩10倍的混合溶液100ml中加入12.5g的无机盐硫酸钠,盐浓度为125g/l,磁力搅拌5min,用半径为3cm,孔径为50μm的普通中速滤纸,在常压下过滤,在30min内,用100ml量筒测量通过普通中速滤纸有效面积0.001257

‑

0.002827m2的滤液体积,并收集滤液和滤饼,得到可再生流体耐盐絮凝剂和盐析固体活性艳红k

‑

2bp;

[0173]

流体耐盐絮凝剂的循环再用:

[0174]

c、取步骤b得到的流体耐盐絮凝剂0.5ml,稀释100倍,通过紫外分光光度计来计算滤液中耐盐絮凝剂的浓度,将再生的流体耐盐絮凝剂与染料废水以质量比为1:2共混,用稀释后的1m h2so4水溶液调节ph为1,磁力搅拌2min,进行活性艳红k

‑

2bp絮凝沉淀,以实现再生流体耐盐絮凝剂的循环使用。

[0175]

实施例18

[0176]

调节溶液ph使耐盐絮凝剂从絮凝淤泥上释放:

[0177]

a、室温下,取事先配制好的0.2g/l的染料废水1l加入流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚,用稀释后的1m h2so4水溶液调节ph为0.2,磁力搅拌2min,待活性艳红k

‑

2bp脱色完成即絮凝结束,通过孔径为0.45μm的微孔滤膜过滤收集絮凝淤泥,并将絮凝淤泥置于含100ml纯净水的烧杯中,再用1m h2so4的水溶液调节ph为1,磁力搅拌30min,得到浓缩10倍的混合溶液,其中耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚和印染废水中活性艳红k

‑

2bp的质量比为1:2;

[0178]

水盐体系分离固体染料和流体耐盐絮凝剂:

[0179]

b、将步骤a制备所得的浓缩10倍的混合溶液100ml中加入15g的无机盐硫酸钠,盐浓度为150g/l,磁力搅拌5min,用半径为2cm,孔径为30μm的普通中速滤纸,在常压下过滤,在5min内,用100ml量筒测量通过普通中速滤纸有效面积0.001257

‑

0.002827m2的滤液体积,并收集滤液和滤饼,得到可再生流体耐盐絮凝剂和盐析固体活性艳红k

‑

2bp;

[0180]

流体耐盐絮凝剂的循环再用:

[0181]

c、取步骤b得到的流体耐盐絮凝剂0.5ml,稀释100倍,通过紫外分光光度计来计算滤液中耐盐絮凝剂的浓度,将再生的流体耐盐絮凝剂与染料废水以质量比为1:2共混,用稀释后的1m h2so4水溶液调节ph为1,磁力搅拌2min,进行活性艳红k

‑

2bp絮凝沉淀,以实现再生流体耐盐絮凝剂的循环使用。

[0182]

实施例19

[0183]

调节溶液ph使耐盐絮凝剂从絮凝淤泥上释放:

[0184]

a、室温下,取事先配制好的0.2g/l的染料废水1l加入流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚,用稀释后的1m h2so4水溶液调节ph为1,磁力搅拌2min,待活性艳红k

‑

2bp脱色完成即絮凝结束,通过孔径为0.45μm的微孔滤膜过滤收集絮凝淤泥,并将絮凝淤泥置于含100ml纯净水的烧杯中,再用1m h2so4的水溶液调节ph为3,磁力搅拌30min,得到浓缩10倍的混合溶液,其中耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚和印染废水中活性艳红k

‑

2bp的质量比为1:2;

[0185]

水盐体系分离固体染料和流体耐盐絮凝剂:

[0186]

b、将步骤a制备所得的浓缩10倍的混合溶液100ml中加入17.5g的无机盐硫酸钠,盐浓度为175g/l,磁力搅拌5min,用半径为3cm,孔径为40μm的普通中速滤纸,在常压下过滤,在10min内,用100ml量筒测量通过普通中速滤纸有效面积0.001257

‑

0.002827m2的滤液体积,并收集滤液和滤饼,得到可再生流体耐盐絮凝剂和盐析固体活性艳红k

‑

2bp;

[0187]

流体耐盐絮凝剂的循环再用:

[0188]

c、取步骤b得到的流体耐盐絮凝剂0.5ml,稀释100倍,通过紫外分光光度计来计算滤液中耐盐絮凝剂的浓度,将再生的流体耐盐絮凝剂与染料废水以质量比为1:2共混,用稀释后的1m h2so4水溶液调节ph为1,磁力搅拌2min,进行活性艳红k

‑

2bp絮凝沉淀,以实现再生流体耐盐絮凝剂的循环使用。

[0189]

实施例20

[0190]

调节溶液ph使耐盐絮凝剂从絮凝淤泥上释放:

[0191]

a、室温下,取事先配制好的0.2g/l的染料废水1l加入流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚,用稀释后的1m h2so4水溶液调节ph为2,磁力搅拌2min,待活性艳红k

‑

2bp脱色完成即絮凝结束,通过孔径为0.45μm的微孔滤膜过滤收集絮凝淤泥,并将絮凝淤泥置于含100ml纯净水的烧杯中,再用1m h2so4的水溶液调节ph为5,磁力搅拌30min,得到浓缩10倍的混合溶液,其中耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚和印染废水中活性艳红k

‑

2bp的质量比为1:2;

[0192]

水盐体系分离固体染料和流体耐盐絮凝剂:

[0193]

b、将步骤a制备所得的浓缩10倍的混合溶液100ml中加入20g的无机盐硫酸钠,盐浓度为200g/l,磁力搅拌5min,用半径为2cm,孔径为50μm的普通中速滤纸,在常压下过滤,在15min内,用100ml量筒测量通过普通中速滤纸有效面积0.001257

‑

0.002827m2的滤液体积,并收集滤液和滤饼,得到可再生流体耐盐絮凝剂和盐析固体活性艳红k

‑

2bp;

[0194]

流体耐盐絮凝剂的循环再用:

[0195]

c、取步骤b得到的流体耐盐絮凝剂0.5ml,稀释100倍,通过紫外分光光度计来计算滤液中耐盐絮凝剂的浓度,将再生的流体耐盐絮凝剂与染料废水以质量比为1:2共混,用稀释后的1m h2so4水溶液调节ph为1,磁力搅拌2min,进行活性艳红k

‑

2bp絮凝沉淀,以实现再生流体耐盐絮凝剂的循环使用。

[0196]

实施例21

[0197]

调节溶液ph使耐盐絮凝剂从絮凝淤泥上释放:

[0198]

a、室温下,取事先配制好的0.2g/l的染料废水1l加入流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚,用稀释后的1m h2so4水溶液调节ph为6,磁力搅拌2min,待活性艳红k

‑

2bp脱色完成即絮凝结束,通过孔径为0.45μm的微孔滤膜过滤收集絮凝

淤泥,并将絮凝淤泥置于含100ml纯净水的烧杯中,再用1m h2so4的水溶液调节ph为7,磁力搅拌30min,得到浓缩10倍的混合溶液,其中耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚和印染废水中活性艳红k

‑

2bp的质量比为1:2;

[0199]

水盐体系分离固体染料和流体耐盐絮凝剂:

[0200]

b、将步骤a制备所得的浓缩10倍的混合溶液100ml中加入22.5g的无机盐硫酸钠,盐浓度为225g/l,磁力搅拌5min,用半径为3cm,孔径为35μm的普通中速滤纸,在常压下过滤,在20min内,用100ml量筒测量通过普通中速滤纸有效面积0.001257

‑

0.002827m2的滤液体积,并收集滤液和滤饼,得到可再生流体耐盐絮凝剂和盐析固体活性艳红k

‑

2bp;

[0201]

流体耐盐絮凝剂的循环再用:

[0202]

c、取步骤b得到的流体耐盐絮凝剂0.5ml,稀释100倍,通过紫外分光光度计来计算滤液中耐盐絮凝剂的浓度,将再生的流体耐盐絮凝剂与染料废水以质量比为1:2共混,用稀释后的1m h2so4水溶液调节ph为1,磁力搅拌2min,进行活性艳红k

‑

2bp絮凝沉淀,以实现再生流体耐盐絮凝剂的循环使用。

[0203]

采用实施例12

‑

21的方法在无机盐na2so4浓度为10

‑

225g/l,实现流体耐盐絮凝剂stzp再生及循环使用,经测试,其再生性能见图9;图9(a)是本发明实施例12

‑

21中的na2so4浓度对流体耐盐絮凝剂stzp溶液透光率的影响;如图9(a)所示:随着na2so4浓度从10g/l增加到225g/l,耐盐絮凝剂stzp溶液在盐溶液中的透光率缓慢降低,在相同盐浓度下,na2so4的透光率低于nacl,说明耐盐絮凝剂stzp在盐溶液中的溶解度不仅取决于离子强度,还取决于离子种类;图9(b)是本发明实施例12

‑

21中的在不同na2so4浓度下,流体耐盐絮凝剂stzp对活性艳红k

‑

2bp脱色性能的影响;如图9(b)所示:在染料废水中,随着na2so4浓度从0增加到20g/l,活性艳红k

‑

2bp去除率下降6.4%;当na2so4浓度为100g/l时,染料去除率与无盐体系相比提高了1.6%,表现出极好的耐盐性能;

[0204]

在保持其他反应条件不变的情况下,采用高浓度na2so4再次执行步骤a

‑

c,流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)的再生及循环使用性能,见表1;

[0205]

表1:155g/l的na2so4对流体耐盐絮凝剂stzp的回收再利用性能

[0206][0207]

在155g/l的na2so4溶液中,滤纸对活性艳红k

‑

2bp的截留率高达96.5%,对耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)的截留率为28.4%,即71.6%的流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)可被回收;并且值得注意的是,回收再利用的流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)被投入到新一轮的活性艳红k

‑

2bp脱色实验时,活性艳红k

‑

2bp脱色率仍能达到93.1%。

[0208]

实施例22(对照)

[0209]

在无盐条件下,加入流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)的再生性能:

[0210]

调节溶液ph使耐盐絮凝剂stzp从絮凝淤泥上释放:

[0211]

a、向1l印染废水中加入流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp),其中耐盐絮凝剂和印染废水中活性艳红k

‑

2bp的质量比为1:2,用稀释后的1m hcl水溶液调节ph为1,磁力搅拌2min,待活性艳红k

‑

2bp脱色完成即絮凝结束,通过孔径为0.45μm的微孔滤膜过滤收集絮凝淤泥,并将0.3g絮凝淤泥置于含100ml纯净水的烧杯中,用1m naoh的水溶液调节溶液ph=10

‑

12,磁力搅拌30min,以实现活性艳红k

‑

2bp的脱附和耐盐絮凝剂stzp的完全释放,得到浓缩10倍的混合溶液;

[0212]

水盐体系分离固体染料和流体耐盐絮凝剂stzp:

[0213]

b、将步骤a所得的浓缩10倍的混合溶液磁力搅拌5min,直接用半径为2

‑

3cm,孔径为30

‑

50μm的普通中速滤纸,在常压下过滤,在5min内,用100ml量筒测量通过有效面积普通中速滤纸的滤液体积,收集滤液和滤饼,得到可再生流体耐盐絮凝剂和盐析固体活性艳红k

‑

2bp;

[0214]

流体耐盐絮凝剂stzp的循环再用:

[0215]

c、取步骤b得到的流体耐盐絮凝剂stzp 0.5ml,稀释100倍,通过紫外分光光度计来计算滤液中耐盐絮凝剂stzp的浓度,并对流体耐盐絮凝剂和盐析固体活性艳红k

‑

2bp的分离性能进行评价;

[0216]

采用实施例22的方法实现流体耐盐絮凝剂stzp的再生性能作为空白对照,经测试,其分离和再用性能见图10;图10为本发明实施例22中的在无盐条件下对1g/l流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)的粘度与剪切速率的关系图;如图10所示:聚合物的表观粘度在低剪切速率下急剧下降,表现出剪切稀化行为;在0.159s

‑1的剪切速率下,流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)最大粘度为0.041pa

·

s。由于2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)溶液的粘度非常低,粘度变化趋势主要来自高剪切速率;

[0217]

在保持其他反应条件不变的情况下,在无盐条件下,测试该流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)与活性艳红k

‑

2bp的分离性能,以评价流体耐盐絮凝剂stzp的再生性能,见表2;

[0218]

表2:无盐条件下,流体耐盐絮凝剂stzp的回收再利用性能

[0219][0220]

在无盐溶液中,滤纸对耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)的截留率为0.91%,即99.09%的流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)可被获取,但仅1.74%的活性艳红k

‑

2bp对滤纸截留,大量的活性艳红k

‑

2bp仍存在于混合溶液中污染耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp),并未实现活性艳红k

‑

2bp与耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)的分离;值得注意的是,流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)的渗透通量为0.350kg

·

m

‑2·

h

‑1,而活性艳红k

‑

2bp具有更高的渗透通量为0.694kg

·

m

‑2·

h

‑1,此时滤液中耐盐絮凝剂2,4

‑

二(对氨基

苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)的选择性较差,分离因子仅为1.009,很难实现流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)与活性艳红k

‑

2bp的分离,即无法回收再利用耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)。

[0221]

根据空白对照,水盐体系可以成为有效分离固体染料和流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)的有效手段,实现固体染料和流体耐盐絮凝剂2,4

‑

二(对氨基苯甲酸基)

‑

[1,3,5]

‑

三嗪

‑6‑

淀粉醚(stzp)的回收及循环利用。

[0222]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。