1.本发明涉及制革废水技术领域,具体而言,涉及一种催化剂的制备方法及制备的催化剂和催化剂的应用,以及一种制革废水光催化臭氧催化氧化处理方法。

背景技术:

2.制革废水中难降解的有机物浓度高,降解这些有机物是处理有机废水的关键。制革废水中除了有机化合物,如在进行脱脂软化、复鞣、染色加脂过程中使用加脂剂、复鞣剂、助剂,还有在原始皮革存在的蛋白质和脂肪等等,这些不可进行生物降解的有机物大大增加了废水处理的难度。

3.制革废水主要包括两个部分:分为基础的一级处理、深度的二级处理。一级处理指的就是简单基础的物化处理方式,利用过滤、沉降、气浮及絮凝的沉淀等的一系列的物理化学的方法的对废水进行初级的处理,除去较大的污染物,如动物的皮毛;二级的处理指的是更高一级的深度处理,其中以生物处理、臭氧氧化处理、光电催化处理以及fenton处理法等高级处理法的发展前景较好。

4.相关技术中,二级深度处理工艺,包括培养高效菌种、膜分离法、催化组合技术等,在众多制革废水的处理方法中,光催化技术、臭氧催化氧化技术得到了越来越广泛的关注和重视。然而,这些处理工艺的降解率较低,容易对处理后的生物污泥或化学污泥等造成的二次污染,单独高级氧化处理效率不高。而且现有技术中的催化剂仅仅针对光催化技术或者仅仅针对臭氧催化氧化技术具有一定的催化效果,难以满足制革废水深度处理的需求。

技术实现要素:

5.本发明旨在至少解决现有技术或相关技术中存在的技术问题之一。

6.为此,本发明的目的在于提供一种催化剂的制备方法及制备的催化剂和催化剂的应用,以及制革废水光催化臭氧催化氧化处理方法,能够有效对经过物化生化处理后的制革废水进行深度处理,而且反应条件温和,无二次污染。采用本发明提出的催化剂进行制革废水光催化臭氧氧化,大大提高了制革废水中的cod去除率,有利于制革废水的达标排放,减少生物污泥和化学污泥的排放量,工业应用价值比较大。

7.为了实现上述目的,本发明的第一方面的技术方案提供了一种催化剂的制备方法,所述催化剂适用于制革废水的光催化臭氧催化氧化,制备方法包括以下步骤:

8.在搅拌的条件下混合钛酸丁酯和无水乙醇,形成溶液a,其中,钛酸丁酯和无水乙醇的体积配比为(2

‑

4):(3

‑

4);

9.量取无水乙醇,放入容器中,将容器放在恒温磁力搅拌器上,在恒温磁力搅拌的条件下,依次加入蒸馏水、冰醋酸和硝酸锌,形成溶液b,其中,溶液b中的无水乙醇与溶液a中的无水乙醇体积配比为(3

‑

5):(3

‑

4),溶液b中无水乙醇、蒸馏水、冰醋酸的体积配比为(30

‑

50):(5

‑

10): (12

‑

14),硝酸锌的添加量为4g/100ml

‑

10g/100ml;

10.在搅拌条件下,将溶液b缓慢地加入溶液a中,得到混合溶液c;

11.在持续搅拌的条件下,向混合溶液c中分别依次加入结晶四氯化锡,锡粉,硼氢化钠,搅拌持续到溶液全部转变成糊状混合物,其中,结晶四氯化锡的添加量为1g/100ml

‑

4g/100ml,锡粉的添加量为1g/100ml

‑

5 g/100ml,硼氢化钠的添加量为0.6g/100ml

‑

1.5g/100ml;

12.对糊状混合物进行真空煅烧后,取出并洗涤干燥,得到复合催化剂 tio2/zno2/sno2。

13.在该技术方案中,通过水热方法制得tio2/zno2/sno2复合催化剂,制备出来的催化剂产品能够在紫外光照射和加入臭氧的条件下,深度处理制革废水,该催化剂对光催化反应和臭氧催化氧化反应均具有催化作用,能够耦合光催化技术与臭氧催化氧化技术,提高臭氧对电子的强捕获能力,同时又促进光催化剂中光生电子与空穴的快速分离,降低电子与空穴的复合速率,提高光催化效率,又可提高臭氧的利用率,发挥光催化和臭氧催化氧化的协同效应,提高对制革废水的处理效果。

14.反应机理如图4所示,在紫外光照射下,催化剂的价带状态电子激发到导带状态,从而产生电子(e

‑

)

‑

空穴(h

)对。此时,价带留下带正电的h

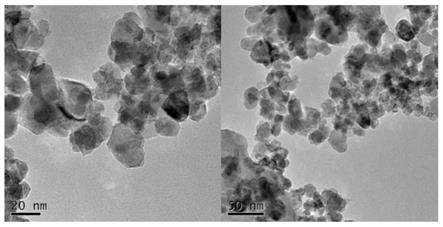

,溶液中的h2o2被h

氧化为

·

oh。对于由催化剂导带中产生的光生电子,o3被其还原为o3‑

,o3‑

在h

的作用下转变为ho3‑

,从而进一步生成

·

oh和溶解氧(o2),o2在e

‑

的作用下生成

·

o2‑

,有效地防止了e

‑

和h

的复合且产生了可降解有污染物的自由基。另一方面,在紫外线的照射下, o3被转化为原子o(1d)和o2,o(1d)在h2o分子作用下生成h2o2并进一步生成

·

oh,o2在e

‑

的作用下生成

·

o2‑

。因此,在多相光催化臭氧催化氧化系统中产生的多种活性氧化物质协同作用下,有机污染物能够被有效降解。

15.当用紫外线灯照射复合催化剂tio2/zno2/sno2时,由于势能的差异,电子主要通过两种途径进行转移:(1)当zno2价带中的光激发电子转移到导带时,电子先转移到tio2的导带,然后再转移到sno2的导带;(2) zno2的光激发电子直接转移到sno2的导带;(3)价带中的空穴沿相反方向移动。因此,sno2、tio2和zno2之间电子和空穴的有效转移为光生载流子提供快速有效的传输路径,同时有效抑制了电子

‑

空穴的复合。

16.光催化臭氧催化氧化处理制革废水,cod去除率高于单独的臭氧氧化和光催化氧化法,有利于制革废水的达标排放。减少了生物法一级前处理的压力和生物污泥排放量,相比化学氧化法的二级深度处理方法光催化臭氧催化氧化法没有化学污泥产生,不会造成二次污染,工业应用价值比较大。

17.在上述技术方案中,优选地,所述真空煅烧具体为:将糊状混合物转移到真空管式炉中,在n2气氛中以10℃/min

‑

30℃/min的升温速率升温至 400℃

‑

600℃后,保温煅烧1.5h

‑

3.5h。

18.在该技术方案中,控制真空煅烧的反应条件,能够使催化剂中tio2、zno2、sno2良好复合。从而能够具有较高的活性,更好地催化光化学反应和臭氧氧化反应。

19.在上述任一项技术方案中,优选地,所述洗涤干燥具体为:分别用蒸馏水和无水乙醇洗涤2次

‑

3次,放入烘箱中,在50℃~70℃的温度条件下,干燥1~9小时。

20.在该技术方案中,通过洗涤干燥,使得催化剂纯度较高,进一步保障了催化效果。

21.在上述任一项技术方案中,优选地,溶液a中钛酸丁酯和无水乙醇的体积配比为3:3.5;

22.溶液b中的无水乙醇与溶液a中的无水乙醇体积配比为1:1;

23.溶液b中无水乙醇、蒸馏水、冰醋酸的体积配比为35:5:13,硝酸锌的添加量为3.95g/53ml;

24.混合溶液c中结晶四氯化锡的添加量为3.15g/118ml,锡粉的添加量为3.26g/118ml,硼氢化钠的添加量为1.48g/118ml。

25.在该技术方案中,进一步优化了催化剂的制备方法,以此制备出来的催化剂,对于制革废水中cod的去除率可达75.9%。

26.本发明第二方面的技术方案提供了一种催化剂,采用上述技术方案提出的催化剂的制备方法制备得到,适用于制革废水的光催化臭氧催化氧化。

27.在上述任一项技术方案中,优选地,所述催化剂为含有ti、zn、sn 元素的复合氧化物粉末状颗粒,其中,ti、zn、sn的原子数比值为(1

‑

1.4): (1

‑

1.2):1。

28.在该技术方案中,tio2/zno2/sno2粉末状复合催化剂能够在紫外光照射和加入臭氧的条件下,深度处理制革废水,该催化剂对光催化反应和臭氧催化氧化反应均具有催化作用,能够耦合光催化技术与臭氧催化氧化技术,提高臭氧对电子的强捕获能力,降低电子与空穴的速率,提高光催化效率,又可提高臭氧的利用率,发挥光催化和臭氧催化氧化的协同效应,提高对制革废水的处理效果。

29.本发明第三方面的技术方案提供了一种如上述技术方案提出的催化剂的应用,该催化剂应用在制革废水的光催化臭氧催化氧化处理,对光催化反应和臭氧催化氧化反应均具有催化作用,能够耦合光催化技术与臭氧催化氧化技术,提高臭氧对电子的强捕获能力,降低电子与空穴的速率,提高光催化效率,又可提高臭氧的利用率,发挥光催化和臭氧催化氧化的协同效应,提高对制革废水的处理效果。

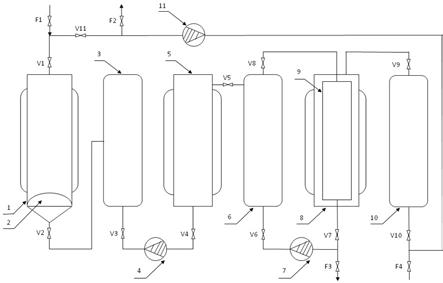

30.本发明第四方面的技术方案提供了一种制革废水光催化臭氧催化氧化处理方法,采用上述技术方案提出的催化剂。

31.制革废水光催化臭氧催化氧化处理方法包括以下步骤:

32.向制革废水中加入催化剂,催化剂的加入量为0.6g/l

‑

1.2g/l;

33.同时打开臭氧发生器和光化学反应仪进行催化氧化光源为250w汞灯,光源平行于反应试管照射,光源距离反应器0.5

‑

5cm,控制进气臭氧质量浓度分别为10mg/l

‑

60mg/l,反应时长为2.5h

‑

3.5h。

34.所述制革废水的cod值为140mg/l

‑

200mg/l。

35.在该技术方案中,废水经光催化臭氧催化氧化处理后,处理后的制革废水cod小于50mg/l,cod的去除率大于70%。光催化臭氧催化氧化操作工艺较易实施。

36.本发明提出的一种催化剂的制备方法及制备的催化剂和催化剂的应用以及制革废水光催化臭氧催化氧化处理方法具有以下有益技术效果:

37.(1)本发明提出的一种催化剂的制备方法简单可靠,制备出来的催化剂产品含有tio2/zno2/sno2能够在紫外光照射和加入臭氧的条件下,深度处理制革废水,该催化剂对光催化反应和臭氧催化氧化反应均具有催化作用,能够耦合光催化技术与臭氧催化氧化技术,提高臭氧对电子的强捕获能力,降低电子与空穴的速率,提高光催化效率,又可提高臭氧的利用率,发挥光催化和臭氧催化氧化的协同效应,提高对制革废水的处理效果。

38.(2)本发明提出的催化剂呈现特定结构,含有ti、zn、sn元素的复合氧化物粉末状

颗粒,经催化剂xps元素分析ti、zn、sn的原子比为 (1

‑

1.4):(1

‑

1.2):1,具有较高的活性,对光化学反应和臭氧氧化反应都具有较好的催化效果。

39.(3)本发明提出的催化剂能够适用于制革废水的光催化臭氧催化氧化,在制革废水光催化臭氧催化氧化处理方法采用该催化剂并控制臭氧催化氧化反应和光催化反应的条件参数,使得废水经光催化臭氧催化氧化处理后,处理后的制革废水cod小于50mg/l,cod的去除率大于70%。而且,该光催化臭氧催化氧化操作工艺较易实施。

40.本发明的附加方面和优点将在下面的描述部分中给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

41.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

42.图1示出了根据本发明的实施例1制备得到的催化剂的红外光谱图;

43.图2示出了根据本发明的实施例2制备得到的催化剂的透射电镜 (tem)图;

44.图3示出了根据本发明的实施例3制备得到的催化剂的x射线光电子能谱(xps)图;

45.图4示出了本发明制备的催化剂的反应机理图。

具体实施方式

46.本发明公开了一种催化剂的制备方法及制备的催化剂和催化剂的应用以及制革废水光催化臭氧催化氧化处理方法,本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文所述的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

47.下面结合实施例,进一步阐述本发明:

48.实施例1

49.一种催化剂的制备方法,包括以下步骤:

50.用量筒分别量取30ml钛酸丁酯、35ml无水乙醇,在搅拌的条件下进行混合,持续搅拌一段时间后形成溶液a;

51.用量筒量取35ml无水乙醇,放入烧杯中。将烧杯放在恒温磁力搅拌器上,放入磁子搅拌,在恒温磁力搅拌的条件下,依次加入5ml蒸馏水、13ml 冰醋酸和3.95g硝酸锌,形成溶液b;

52.在搅拌条件下,将溶液b缓慢地加入溶液a中,得到混合溶液c;

53.在持续搅拌的条件下,向混合溶液c中分别依次加入3.15g结晶四氯化锡、3.26g锡粉和1.48g硼氢化钠,搅拌一直持续到溶液全部转变成糊状物,此时停止搅拌;

54.将烧杯中的糊状混合物转移到石英钟里,放入真空管式炉中,在n2气氛中以10℃/min的升温速率升温到500℃,并在这个温度下保温煅烧两个小时;

55.将产品取出分别用蒸馏水和无水乙醇洗涤2

‑

3次,放入烘箱中调温60℃干燥8小时,得到tio2/zno2/sno2催化剂,记作催化剂tzs

‑

a,该催化剂 tzs

‑

a的红外光谱图如图1所

示,透射电镜(tem)图如图2所示,x射线光电子能谱(xps)图如图3所示。

56.实施例2

57.一种催化剂的制备方法,包括以下步骤:

58.用量筒分别量取30ml钛酸丁酯、35ml无水乙醇,在搅拌的条件下进行混合,持续搅拌一段时间后形成溶液a;

59.用量筒量取35ml无水乙醇,放入烧杯中。将烧杯放在恒温磁力搅拌器上,放入磁子搅拌,在恒温磁力搅拌的条件下,依次加入6ml蒸馏水、16ml 冰醋酸和4.50g硝酸锌,形成溶液b;

60.在搅拌条件下,将溶液b缓慢地加入溶液a中,得到混合溶液c;

61.在持续搅拌的条件下,向混合溶液c中分别依次加入4.00g结晶四氯化锡、4.00g锡粉和1.82g硼氢化钠,搅拌一直持续到溶液全部转变成糊状物,此时停止搅拌;

62.将烧杯中的糊状混合物转移到石英钟里,放入真空管式炉中,在n2气氛中以10℃/min的升温速率升温到500℃,并在这个温度下保温煅烧两个小时;

63.将产品取出分别用蒸馏水和无水乙醇洗涤2

‑

3次,放入烘箱中调温60℃干燥8小时,得到tio2/zno2/sno2催化剂,记作催化剂tzs

‑

b。

64.实施例3

65.一种催化剂的制备方法,包括以下步骤:

66.用量筒分别量取25ml钛酸丁酯、25ml无水乙醇,在搅拌的条件下进行混合,持续搅拌一段时间后形成溶液a;

67.用量筒量取35ml无水乙醇,放入烧杯中。将烧杯放在恒温磁力搅拌器上,放入磁子搅拌,在恒温磁力搅拌的条件下,依次加入5ml蒸馏水、10ml 冰醋酸和3.0g硝酸锌,形成溶液b;

68.在搅拌条件下,将溶液b缓慢地加入溶液a中,得到混合溶液c;

69.在持续搅拌的条件下,向混合溶液c中分别依次加入3.15g结晶四氯化锡、3.26g锡粉和1.48g硼氢化钠,搅拌一直持续到溶液全部转变成糊状物,此时停止搅拌;

70.将烧杯中的糊状混合物转移到石英钟里,放入真空管式炉中,在n2气氛中以10℃/min的升温速率升温到500℃,并在这个温度下保温煅烧两个小时;

71.将产品取出分别用蒸馏水和无水乙醇洗涤2

‑

3次,放入烘箱中调温70℃干燥8小时,得到tio2/zno2/sno2催化剂,记作催化剂tzs

‑

c。

72.实施例4

73.一种制革废水光催化臭氧催化氧化处理方法,包括以下步骤:

74.量取50ml生化后的制革废水(cod值为162mg/l)到试管中,在试管中依次加入0.04g的催化剂tzs

‑

a,同时打开臭氧发生器和光化学反应仪进行催化氧化,光源为250w汞灯,灯管平行于反应试管照射,光源距离反应器1cm,控制进气臭氧质量浓度分别为50mg/l,反应时间为2.5h。

75.将取出的样品放入低速离心机中进行离心,离心机设为4500r/min,离心5min,测定离心后清液的cod。测得反应后的cod为39mg/l,处理后污水能够达标排放,cod去除率为75.9%。

76.实施例5

77.一种制革废水光催化臭氧催化氧化处理方法,包括以下步骤:

78.量取50ml生化后的制革废水(cod值为162mg/l)到试管中,在试管中依次加入0.04g的催化剂tzs

‑

b,同时打开臭氧发生器和光化学反应仪进行催化氧化,光源为250w汞灯,灯管平行于反应试管照射,光源距离反应器1cm,控制进气臭氧质量浓度分别为30mg/l,反应时间为2.5h。

79.将取出的样品放入低速离心机中进行离心,离心机设为4500r/min,离心5min,测定离心后清液的cod。测得反应后的cod为47mg/l,处理后污水能够达标排放,cod去除率为71.0%。

80.实施例6

81.一种制革废水光催化臭氧催化氧化处理方法,包括以下步骤:

82.量取50ml生化后的制革废水(cod值为162mg/l)到试管中,在试管中依次加入0.04g的催化剂tzs

‑

c,同时打开臭氧发生器和光化学反应仪进行催化氧化,光源为250w汞灯,灯管平行于反应试管照射,光源距离反应器1cm,控制进气臭氧质量浓度分别为40mg/l,反应时间为2.5h。

83.将取出的样品放入低速离心机中进行离心,离心机设为4500r/min,离心5min,测定离心后清液的cod。测得反应后的cod为44mg/l,处理后污水能够达标排放,cod去除率为72.8%。

84.对比例1

85.量取50ml生化后的制革废水(cod值为162mg/l)到试管中,不加催化剂,同时打开臭氧发生器和光化学反应仪进行反应,光源为250w汞灯,灯管平行于反应试管照射,光源距离反应器1cm,控制进气臭氧质量浓度分别为40mg/l,反应时间为2.5h。

86.将取出的样品放入低速离心机中进行离心,离心机设为4500r/min,离心5min,测定离心后清液的cod。测得反应后的cod为157mg/l。

87.对比例2

88.量取50ml生化后的制革废水(cod值为162mg/l)到试管中,在试管中依次加入0.04g的催化剂tzs

‑

c,打开光化学反应仪进行催化,光源为 250w汞灯,灯管平行于反应试管照射,光源距离反应器1cm,反应时间为 2.5h。

89.将取出的样品放入低速离心机中进行离心,离心机设为4500r/min,离心5min,测定离心后清液的cod。测得反应后的cod为72mg/l。

90.对比例3

91.量取50ml生化后的制革废水(cod值为162mg/l)到试管中,在试管中依次加入0.04g的催化剂tzs

‑

c,打开臭氧发生器进行催化氧化,控制进气臭氧质量浓度分别为40mg/l,反应时间为2.5h。

92.将取出的样品放入低速离心机中进行离心,离心机设为4500r/min,离心5min,测定离心后清液的cod。测得反应后的cod为147mg/l。

93.结果分析

94.分析图1、图2、图3可以看出,催化剂为含有ti、zn、sn元素的复合氧化物粉末状颗粒。经催化剂xps元素分析ti、zn、sn的原子比为7.16:5.36: 5.23(以tzs

‑

a为例)。

95.分析实施例4至实施例6以及对比例1至对比例3,可以看出,本发明提出的催化剂

用于光催化臭氧催化氧化协同降解制革废水效果较好,而且操作简单,降解效果好,处理后的污水cod均低于50mg/l,其中,实施例4 的效果较优,反应后的cod为39mg/l,处理后污水能够达标排放,cod 去除率能达到为75.9%。催化剂在光催化反应中单独使用,以及在臭氧催化氧化中单独使用,也具有一定的催化效果,但协同降解效果更佳。

96.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。