:

1.石墨烯独特的性能展现了其在金属材料防腐领域的巨大潜力。首先,石墨烯稳定的sp2杂化结构使其能在金属与活性介质间形成物理阻隔层,阻止扩散渗透的进行;其次,石墨烯具有很好的热稳定性和化学稳定性,不论是在高温条件下,还是在强腐蚀环境中,均能保持稳定。另外,石墨烯良好的导电、导热性能有助于涂料的防腐耐磨性能的提高。

2.本发明采用石墨烯复合材料作为a组分的填料,同时对该材料进行氨基化改性修饰,使该材料通过化学键合的方式分散到a组分中,提高石墨烯的分散性和相容性。本填料添加的目的是提高漆膜的力学性能,提高其抗拉强度和韧性,提高漆膜的化学阻隔能力,从而提高防腐性能。b组分中使用复合材料改性碳化硅,提高涂料的耐磨性能,a组分和b组分的混配时快速化学交联反应作用,使涂层具备超强的防腐和耐磨性能。

3.本发明是将石墨烯以反应交联的方式,嵌入到a组分中去,形成稳定的化合物,再通过聚合反应,与b组分材料交联,喷涂于金属表面,快速交联固化,与金属外表面形成稳定的化学键合,从而延长漆膜在极端恶劣条件下的防腐耐磨使用寿命。

背景技术:

4.重防腐涂料在近海厂房、设备、港口码头,桥梁、船舶等领域应用已非常广泛。由于重防腐涂层主要应用在环境恶劣、近海设施及设备领域,致使该类型涂层设计膜厚均在几百微米以上,部分甚至高达2000μm。在1000-2000μm的超高膜厚下,环氧涂料的施工往往采用刮涂的方式进行施工,施工效率较低。

5.目前重防腐涂料普遍存在由于膜厚较高导致涂层干燥时间慢,施工周期长,柔韧性不足,致使基材涂层局部应力高,在受到外力作用时,高膜厚涂层易出现开裂、剥落等涂层失效现象。并且厚膜化设计使得涂料消耗量较大,使得涂装成本居高不下,由此产生成本高、使用效率低等情况,并且高消耗量的重防腐涂料将产生大量挥发性有机物,对环境造成过度污染。根据国家近些年出台的环保法律法规,对涂料类的挥发性有机物提出严格标准,所以,目前市售的大部分重防腐涂料均满足不了日后环保的需求。

6.目前,现有的船舶外表面的涂层,虽然具有环保,使用安全等特点,但在防腐性能、硬度、耐磨性能方面存在不足。

7.针对上述问题,本发明提供一种石墨烯重防腐涂料,使用后具有优异的防腐耐磨作用,使金属表面更加耐腐蚀耐磨、且快速硬化、附着力强,使用寿命长,并符合环保要求。

技术实现要素:

8.为了获得更高耐磨耐腐蚀性能的涂料,本发明采用的技术工艺如下:

9.一种新型的石墨烯重防腐耐磨涂料,包含两种组分,分别为a组分和b组分。

10.a组分是,于惰性环境中,将聚酯多元醇加热至100-120℃,在真空负压下脱水,随后降温至50-60℃,加入脂肪族异氰酸酯、聚丙烯酰胺和石墨烯经改性而成的半预聚物,在70-100℃下反应,反应时间3-4h,制得a组分。

11.b组分是将端氨基聚醚,扩链剂、在50-80℃条件下,搅拌混合均匀,再加入异氢酸酯,继续搅拌30分钟,加入聚脲改性增强复合填料,均匀搅拌,转数400-800r/min,在50-80℃加热条件下,反应2-3h得到b组分。

12.将所述a、b组分按质量比1∶1的比例进行喷涂,即可制得所述重防腐耐磨金属表面防护涂料。

13.所述a组分中脂肪族异氰酸酯为一种或多种混合。

14.所述a组分中的聚酯多元醇以脂肪族聚酯多元醇为主,包含聚碳酸酯多元醇、聚己内酯多元醇等一种或多种。脂肪族聚酯多元醇型聚氨酯因分子内含有较多的酯基、氨基等极性集团,内聚强度和附着力强,具有较高的强度、耐磨性。

15.由于石墨烯是无机材料,表面为非极性结构,难于在极性强的固化剂基体中分散,因此二者相容性差,界面结合力差,无法达到相均匀融合。因此,需要预先通过表面处理,改变石墨烯表面极性,增加其在a组分基质中的分散均匀性。

16.所述a组分中改性石墨烯复合填料制备方法如下:

17.步骤1、将石墨烯加入溶剂中,超声搅拌20-30min,得石墨烯悬浮液;

18.步骤2、采用化学氧化制备石墨烯氧化物:将浓硫酸、浓硝酸与浓盐酸按照摩尔比1∶1∶1进行混合,加入石墨烯悬浮液,室温下搅拌18h;

19.步骤3、将步骤2中的反应物在140℃下加热、搅拌,并冷凝回流50分钟。

20.步骤4、将步骤3中的产物用去离子水进行多次洗涤过滤,并在60℃的真空干燥箱中干燥。

21.步骤5、羧基化氧化石墨烯:将步骤4获得材料溶于聚丙烯酰胺(1/2)中,超声20分钟;充氮除氧后加入丙烯酸,继续超声分散30分钟,加入偶氮二异丁腈,超声30分钟;

22.步骤6、将步骤5的材料放入70℃恒温油浴中搅拌反应4h。

23.步骤7、将步骤6的混合物取出,过滤,蒸馏水抽滤分离,然后用丙酮抽滤分离,并置于60℃真空干燥箱中干燥至质量恒定。

24.步骤8、氨基化石墨烯材料:将步骤7的产物加入聚丙烯酰胺(1/2)中,搅拌并超声20分钟,通氮除氧,在氮气保护下加入端氨基聚醚d400,超声并搅拌30分钟,然后放置到70℃恒温油浴中反应18h

25.步骤9、将步骤8的反应产物降至常温后过滤,并用蒸馏水抽滤,最后在60℃真空干燥箱中干燥至质量恒定。

26.所述b组分中聚脲改性增强复合填料,由以下成份组成:

27.纳米氧化锆粉体(30-50nm)

ꢀꢀꢀꢀꢀ

20-40份

28.气相纳米二氧化硅

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10-20份

29.碳化硅微粒(粒径小于0.5mm)

ꢀꢀꢀ

40-70份

30.所述b组分中聚脲改性增强复合填料,制备方法如下:

31.步骤1:将b组分填料混合,使用硅烷偶联剂kh550、kh560、kh570中的一种或多种,用量为1-6份;

32.步骤2、将步骤1中的材料溶,60-80份的水与丙酮的混合液中,质量比为3∶7,超声30分钟。加入1-5份的oeta、teta、tepa等一种或多种交联剂。

33.步骤3、在水/丙酮混合液中加入质量分数为7-15份的ipdi,超声分散30分钟。并在

低速搅拌下缓慢加入步骤2反应产物,然后在40℃下反应3-5h,获得聚脲包覆的增强复合材料。

34.步骤4、用水/丙酮混合液清洗聚脲包覆的增强复合材料,2-3次,120-130℃烘干2h,即得聚脲改性增强复合填料。

35.所述b组分混合,在60-80℃反应3-4h,即得b组分材料。

36.所述b组分中异氢酸酯具有高反应活性的特点,涂膜具有丰满度高流平性好,且有较好的光泽度。使用时还具有很好的耐候性、低温柔韧性、耐水、耐酸碱、耐盐雾等性能。耐磨性特别突出,可与金属很好附着。

37.所述b组分硅烷偶联剂优选为环氧基硅烷偶联剂,具体可优选为kh560。本发明实施例中,所述硅烷偶联剂的重量百分含量为0.2~2%。

38.所述b组分段氨基聚醚包含d-2000、d-400、d-230、t-403、t5000中的一种或多种。

39.所述b组分中扩链剂为低分子质量多官能团的醇类或胺类化合物。

40.将a组分与b组分按照1∶1质量比,喷涂于金属表面,即可得到重防腐耐磨涂料。

41.本发明是一种新型石墨烯超重防腐耐磨涂料,改性修饰后的石墨烯,以化学键合的方式,均匀地分散在聚脲涂层中,极大地提高涂层的强度,

42.b组分中硅烷偶联剂水解产生硅醇羟基,一方面可与金属基底表面的羟基形成氢键,能够显著提高漆膜湿附着力;另一方面,烷偶联剂的亲有机端环氧基团可与a组分中的酰胺基反应,形成互穿网络结构,极大地提高了漆膜的交联密度和致密度,从而增强漆膜的内聚力和屏蔽性,提高耐蚀性。涂料中添加硅烷偶联剂,在提高漆膜湿附着力的同时,也能提高其防腐蚀性能。

43.b组中的填料,有极高的耐磨性,涂装后,迅速反应固化,化学活性物质能够与金属表面形成化学键合,大幅度提金属表面的强度和硬度,增加了金属表面的抗化学腐蚀能力,达到防腐和耐磨的作用。

44.涂料使用时,需将金属表面清洁,并修补局部破损部位,打磨平整后将涂料喷涂或滚涂金属表面上。

45.本发明提供的石墨烯重防腐耐磨涂料,试用于极端条件下的金属防腐耐磨需要,各项防腐蚀参数较高,附着力极强,该涂料的最终附着力≥14.5mpa;耐化学腐蚀方面能满足重量增加<10%,烘干后重量减少<4%,耐盐雾试验3600h。

具体实施方式

46.下面将结合实例,对本发明中的技术方案进行清楚、完整地描述,但绝不是对本发明的限制。

47.一种新型的石墨烯重防腐耐磨涂料,包含两种组分,分别为a组分和b组分。

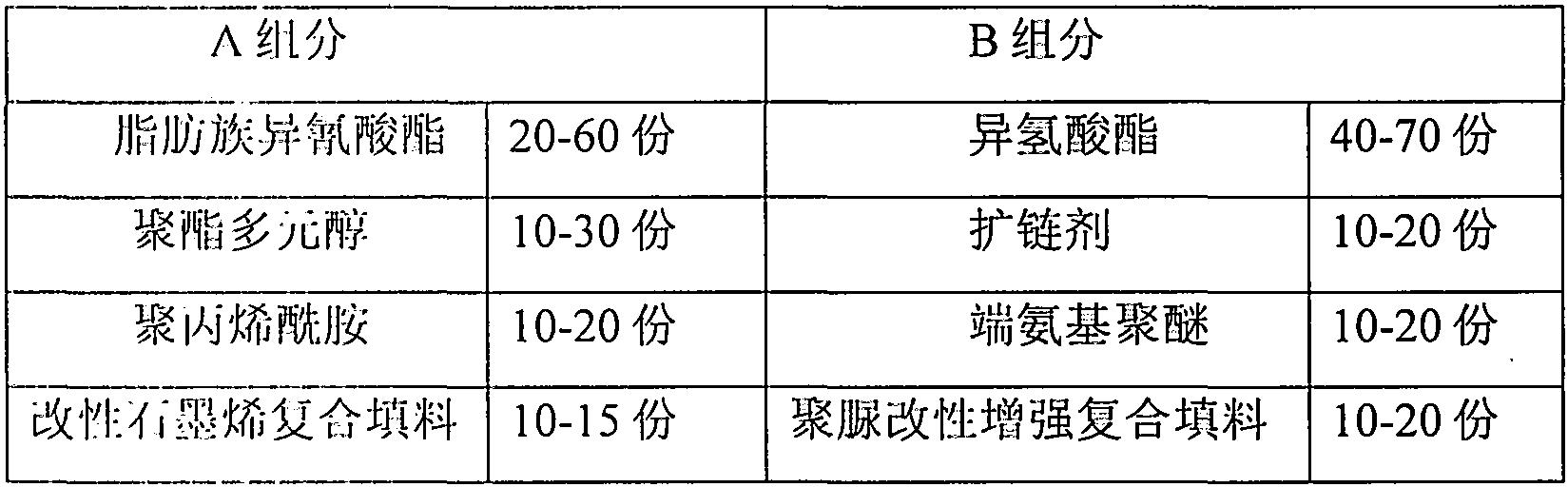

48.a组分是,于惰性环境中,将10-30份聚酯多元醇加热至100-120℃,在真空负压下脱水,随后降温至50-60℃,加入20-60份脂肪族异氰酸酯、10-20份聚丙烯酰胺和10-15份石墨烯经改性而成的半预聚物,在70-100℃下反应,反应时间3-4h,制得a组分材料。

49.b组分是将10-20份的端氨基聚醚、10-20份的扩链剂,在50-80℃条件下,搅拌混合均匀,再加入40-70份异氢酸酯,继续搅拌30分钟,加入10-20份聚脲改性增强复合填料,在60-80℃反应2-4h,即得b组分材料。

50.将所述a、b组分按质量比1∶1的比例进行喷涂,即可制得所述重防腐金属表面防护涂料。

51.所述a组分中改性石墨烯复合填料制备方法如下:

52.步骤1、将石墨烯加入溶剂中,超声搅拌20-30min,得石墨烯悬浮液;

53.步骤2、采用化学氧化制备石墨烯氧化物:将浓硫酸、浓硝酸与浓盐酸按照摩尔比1∶1∶1进行混合,加入石墨烯悬浮液,室温下搅拌18h;

54.步骤3、将步骤2中的反应物在140℃下加热、搅拌,并冷凝回流50分钟。

55.步骤4、将步骤3中的产物用去离子水进行多次洗涤过滤,并在70℃的真空干燥箱中干燥。

56.步骤5、羧基化氧化石墨烯:将步骤4获得材料溶于聚丙烯酰胺中,超声20分钟;充氮除氧后加入丙烯酸,继续超声分散30分钟,加入偶氮二异丁腈,超声30分钟;

57.步骤6、将步骤5的材料放入70℃恒温油浴中搅拌反应4h。

58.步骤7、将步骤6的混合物取出,过滤,蒸馏水抽滤分离,然后用丙酮抽滤分离,并置于60℃真空干燥箱中干燥至质量恒定。

59.步骤8、氨基化石墨烯材料:将步骤7的产物加入聚丙烯酰胺中,搅拌并超声20分钟,通氮除氧,在氮气保护下加入端氨基聚醚d400,超声并搅拌30分钟,然后放置到70℃恒温油浴中反应18h

60.步骤9、将步骤8的反应产物降至常温后过滤,并用蒸馏水抽滤,最后在60℃真空干燥箱中干燥至质量恒定。

61.所述b组分中异氢酸酯具有高反应活性的特点,涂膜具有丰满度高流平性好,且有较好的光泽度。使用时还具有很好的耐候性、低温柔韧性、耐水、耐酸碱、耐盐雾等性能。耐磨性特别突出,可与金属很好附着。

62.所述b组分段氨基聚醚包含d-2000、d-400、d-230、t-403、t5000中的一种或多种。

63.所述b组分中扩链剂为低分子质量多官能团的醇类或胺类化合物。

64.所述b组分中聚脲改性增强复合填料,由以下成份组成:

65.纳米氧化锆粉体(30-50nm)

ꢀꢀꢀꢀꢀ

20-40份

66.气相纳米二氧化硅

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10-20份

67.碳化硅微粒(粒径小于0.5mm)

ꢀꢀꢀ

40-70份

68.所述b组分中聚脲改性增强复合填料,制备方法如下:

69.步骤1:将b组分填料混合,使用kh550、kh560、kh570中的一种或多种,用量为1-6份;

70.步骤2、将步骤1中的材料溶,60-80份的水与丙酮的混合液中,质量比为3∶7,超声30分钟。加入1-5份的oeta、teta、tepa等一种或多种交联剂。

71.步骤3、在水/丙酮混合液中加入质量分数为7-15份的ipdi,超声分散30分钟。并在低速搅拌下缓慢加入步骤2反应产物,然后在40℃下反应3-5h,获得聚脲包覆的增强复合材料。

72.步骤4、用水/丙酮混合液清洗聚脲包覆的增强复合材料,2-3次,120-130℃烘干2h,即得聚脲改性增强复合填料。

73.本发明提供的石墨烯重防腐耐磨涂料,试用于极端条件下的金属防腐耐磨需要,

各项防腐蚀参数较高,附着力极强,该涂料的最终附着力≥14.5mpa;耐化学腐蚀方面能满足重量增加<10%,烘干后重量减少<4%,耐盐雾试验3600h。

74.以下结合具体实施例对本发明进行详细说明。

75.实施例1

76.本发明提供的石墨烯重防腐耐磨金属防护涂料包括a、b两种组分,其原料按质量百分比包括50%的a组分和50%的b组分,所述a组分为由脂肪族异氰酸酯、聚酯多元醇、聚丙烯酰胺、反应得到的改性石墨烯复合填料组分组成;所述b组分由异氰酸脂、端氨基聚醚、扩链剂及聚脲改性增强复合填料组成,在本实施例中,具体组分如下:

[0077][0078]

根据上述物质组分,其制备步骤如下:

[0079]

1)、于惰性环境中,将10-30份聚酯多元醇加热至100-120℃,在真空负压下脱水,随后降温至50-60℃,加入20-60份脂肪族异氰酸酯、10-20份聚丙烯酰胺和10-15份石墨烯复合填料,在70-100℃下反应,反应时间3-4h,制得a组分。

[0080]

2)、将10-20份端氨基聚醚,10-20份的扩链剂、在50-80℃条件下,搅拌混合均匀,再加入40-70份异氢酸酯,继续搅拌30分钟,加入聚脲改性增强复合填料,超声分散30分钟,搅拌均匀得到b组分。

[0081]

3)、将所述a、b组分利用指定高压无气喷涂设备按质量比1∶1的比例进行喷涂得到防腐耐磨涂料,测得其耐磨抗腐蚀参数如下:

[0082]

磨耗损失≤20mg(500r/750g),耐盐雾3860h,耐水性370h,附着力14.8mp,耐化学腐蚀方面能满足重量增加<10%,烘干后重量减少<4%。

[0083]

实施例2

[0084]

本发明提供的石墨烯重防腐耐磨金属防护涂料包括a、b两种组分,其原料按质量百分比包括45%的a组分和55%的b组分,所述a组分为由脂肪族异氰酸酯、聚酯多元醇、聚丙烯酰胺、反应得到的改性石墨烯复合填料组分组成;所述b组分由异氰酸脂、端氨基聚醚、扩链剂及聚脲改性增强复合填料组成,在本实施例中,具体组分如下:

[0085][0086]

[0087]

根据上述物质组分,其制备步骤如下:

[0088]

1)、于惰性环境中,将10-30份聚酯多元醇加热至100-120℃,在真空负压下脱水,随后降温至50-60℃,加入20-60份脂肪族异氰酸酯、10-20份聚丙烯酰胺和10-15份石墨烯复合填料,在70-100℃下反应,反应时间3-4h,制得a组分。

[0089]

2)、将10-20份端氨基聚醚,10-20份的扩链剂、在50-80℃条件下,搅拌混合均匀,再加入40-70份异氢酸酯,继续搅拌30分钟,加入聚脲改性增强复合填料,超声分散30分钟,搅拌均匀得到b组分。

[0090]

3)、将所述a、b组分利用指定高压无气喷涂设备按质量比1∶1的比例进行喷涂得到防腐耐磨涂料,测得基耐磨抗腐蚀参数如下:

[0091]

磨耗损失≤20mg(500r/750g),耐盐雾3640h,耐水性380h,附着力14.5mp,耐化学腐蚀方面能满足重量增加<10%,烘干后重量减少<4%。

[0092]

实施例3

[0093]

本发明提供的石墨烯重防腐耐磨金属防护涂料包括a、b两种组分,其原料按质量百分比包括55%的a组分和45%的b组分,所述a组分为由脂肪族异氰酸酯、聚酯多元醇、聚丙烯酰胺、反应得到的改性石墨烯复合填料组分组成;所述b组分由异氰酸脂、端氨基聚醚、扩链剂及聚脲改性增强复合填料组成,在本实施例中,具体组分如下:

[0094][0095]

根据上述物质组分,其制备步骤如下:

[0096]

1)、于惰性环境中,将10-30份聚酯多元醇加热至100-120℃,在真空负压下脱水,随后降温至50-60℃,加入20-60份脂肪族异氰酸酯、10-20份聚丙烯酰胺和10-15份石墨烯复合填料,在70-100℃下反应,反应时间3-4h,制得a组分。

[0097]

2)、将10-20份端氨基聚醚,10-20份的扩链剂、在50-80℃条件下,搅拌混合均匀,再加入40-70份异氢酸酯,继续搅拌30分钟,加入聚脲改性增强复合填料,超声分散30分钟,搅拌均匀得到b组分。

[0098]

3)、将所述a、b组分利用指定高压无气喷涂设备按质量比1∶1的比例进行喷涂得到防腐耐磨涂料,测得其耐磨抗腐蚀参数如下:

[0099]

磨耗损失≤20mg(500r/750g),耐盐雾3750h,耐水性320h,附着力15mp,耐化学腐蚀方面能满足重量增加<10%,烘干后重量减少<4%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。