1.本发明涉及防腐涂料技术领域,尤其涉及一种用于回转窑废气处理系统的防腐涂料及其制备方法。

背景技术:

2.防腐涂料,一般分为常规防腐涂料和重防腐涂料,是油漆涂料中必不可少的一种涂料。常规防腐涂料是在一般条件下,对金属等起到防腐蚀的作用,保护有色金属使用的寿命;重防腐涂料是指相对常规防腐涂料而言,能在相对苛刻腐蚀环境里应用,并具有能达到比常规防腐涂料更长保护期的一类防腐涂料。

3.锂电池材料的回转窑是一种轻体化连续式工业窑炉,广泛应用于三元正极材料,化工粉末、陶瓷基片等产品的快速烧成,具有能耗低、烧成周期短、炉温均匀度好、劳动强度低等优点。锂电池粉体材料在高温烧结过程中,会挥发出大量的焦油,尤其是锂电池负极材料,挥发的焦油更多。高温的焦油在废气处理系统中会对废气处理设备的内壁进行腐蚀,使得废气处理设备在长久的废气处理中,易于腐蚀和损坏,造成设备腐蚀后漏气。

4.目前,传统的防腐涂料中通过添加氢氧化铝、氢氧化钡和氧化锌等防腐材料,将有害的酸碱物质中和为中性的无害物质,来保护防腐涂层内的材料不受腐蚀性物质的侵害,但是在大量氧气和焦油存在的环境下,由于防腐材料只是简单的混合添加,未含有防腐材料的树脂容易受焦油腐蚀,树脂被腐蚀后,使防腐材料从中脱落,使涂料失去了防腐的功效。

技术实现要素:

5.为了克服现有技术的不足,本发明的目的之一在于提供一种用于回转窑废气处理系统的防腐涂料,其具有较好的防腐效果,能够防止防腐材料从中脱落,适用于涂敷在回转窑废气处理系统的内壁上。

6.本发明的目的之一在于提供一种用于回转窑废气处理系统的防腐涂料的制备方法,其制备步骤简单,易于生产。

7.本发明的目的之一采用如下技术方案实现:

8.一种用于回转窑废气处理系统的防腐涂料,包括如下重量份的组分:

9.高氯化聚乙烯树脂20份

‑

30份;热固性树脂20份

‑

40份;硅烷偶联剂3份

‑

8份;有机溶剂30份

‑

50份;聚酰胺纤维1份

‑

5份;羟基金属聚合物10份

‑

20份;硬脂肪酸锌1份

‑

5份;颜料1份

‑

5份;填料2份

‑

15份。

10.进一步地,所述热固性树脂是以质量比为1:(1

‑

3)的聚酰亚胺树脂与三聚氰胺甲醛树脂、呋喃树脂、有机硅树脂中的一种或者两种以上所组成的组合物。优选地,所述热固性树脂是以质量比为1:2的聚酰亚胺树脂与三聚氰胺甲醛树脂、呋喃树脂、有机硅树脂中的一种或者两种以上所组成的组合物。

11.进一步地,所述硅烷偶联剂为带环氧环己基的硅烷偶联剂、甲基丙烯酰氧基丙基

三甲氧基硅烷和γ

‑

氨基丙基三乙氧基硅烷中的一种或两种以上。

12.进一步地,所述有机溶剂是质量比为1:0.5:(1

‑

3)的二甲苯、丁二醇、松油醇的混合物。优选地,所述有机溶剂是质量比为1:0.5:2的二甲苯、丁二醇、松油醇的混合物。

13.进一步地,所述羟基金属聚合物为羟基铝、羟基锆、羟基有机钛聚合物、羟基锡酸锌中的一种或者两种以上。

14.进一步地,所述填料为空心微珠、滑石粉中一种或者两种。

15.进一步地,所述颜料为炭黑、石墨、天然氧化铁黑中的一种或者两种以上。

16.进一步地,所述硅烷偶联剂、羟基金属聚合物的质量比为1:(3

‑

4)。优选地,所述硅烷偶联剂、羟基金属聚合物的质量比为1:3。

17.本发明的目的之二采用如下技术方案实现:

18.一种用于回转窑废气处理系统的防腐涂料的制备方法,包括如下制备步骤:

19.s1:先将部分的有机溶剂加入搅拌设备中,再依次加入硅烷偶联剂、高氯化聚乙烯树脂、热固性树脂、聚酰胺纤维、硬脂肪酸锌、颜料和填料,搅拌均匀,然后再加入羟基金属聚合物,充分混容,得到混合浆料;

20.s2:将混合浆料放入研磨机中研磨,再将剩余的有机溶剂加入到研磨好的混合浆料中,混合均匀,即得防腐涂料。

21.进一步地,该防腐涂料的制备方法包括如下制备步骤:

22.s1:先将1/4的有机溶剂加入搅拌设备中,在转速为1200r/min

‑

1500r/min下依次加入硅烷偶联剂、高氯化聚乙烯树脂、热固性树脂、聚酰胺纤维、硬脂肪酸锌、颜料和填料,搅拌50min

‑

90min,然后再加入羟基金属聚合物,充分混容,得到混合浆料;

23.s2:将混合浆料放入研磨机中研磨,研磨至细度为50um

‑

70um,再将剩余的有机溶剂加入到研磨好的混合浆料中,混合均匀,即得防腐涂料。

24.相比现有技术,本发明的有益效果在于:

25.本发明的防腐涂料通过利用羟基金属聚合物的性能,其多为多核羟桥络离子,带有很高的正电价,能够很好地分散在高氯化聚乙烯树脂、热固性树脂、硅烷偶联剂、有机溶剂等材料中,通过配位,形成化学键结合的三维网状结构,使涂层与基材的结合力强,在硅烷偶联剂的帮助下,实现共价链的结合,形成一个致密的界面过渡膜层,使其综合热力学性质与基材相匹配,再在高温的作用下,羟基金属聚合物能够分解产生氧化物或者单质金属,使界面过渡膜层变得更加致密,避免焦油的渗入而产生腐蚀,再加上硬脂肪酸锌,作为高氯化聚乙烯树脂的热稳定性和抗热老化性,可改善树脂表面光亮,使其可以抵抗焦油及氧气的入侵,增强其抗高温老化性能。

26.本发明的制备方法通过硅烷偶联剂作为有机基体

‑

无机基体的结合材料,使羟基金属聚合物能够很好地分散在涂料中,使涂料在微观上形成三层分离的致密膜层,具有很好的防焦油腐蚀和耐高温性能。

具体实施方式

27.下面,结合具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

28.以下是本发明具体的实施例,在下述实施例中所采用的原材料、设备等除特殊限

定外均可以通过购买方式获得。以下实施例中除特殊限定外,所述硅烷偶联剂为γ

‑

氨基丙基三乙氧基硅烷,所述有机溶剂是质量比为1:0.5:2的二甲苯、丁二醇、松油醇的混合物,所述羟基金属聚合物为羟基铝,所述填料为滑石粉,所述颜料为炭黑。

29.实施例1

30.一种用于回转窑废气处理系统的防腐涂料,包括如下重量份的组分:

31.高氯化聚乙烯树脂20份;热固性树脂20份;硅烷偶联剂3份;有机溶剂30份;聚酰胺纤维1份;羟基金属聚合物10份;硬脂肪酸锌1份;颜料1份;填料2份。其中,所述热固性树脂是以质量比为1:2的聚酰亚胺树脂与有机硅树脂所组成的组合物。

32.上述防腐涂料的制备方法包括如下制备步骤:

33.s1:先将1/4的有机溶剂加入搅拌设备中,在转速为1300r/min下依次加入硅烷偶联剂、高氯化聚乙烯树脂、热固性树脂、聚酰胺纤维、硬脂肪酸锌、颜料和填料,搅拌70min,然后再加入羟基金属聚合物,充分混容,得到混合浆料;

34.s2:将混合浆料放入研磨机中研磨,研磨至细度为60um,再将剩余的有机溶剂加入到研磨好的混合浆料中,混合均匀,即得防腐涂料。

35.实施例2

36.一种用于回转窑废气处理系统的防腐涂料,包括如下重量份的组分:

37.高氯化聚乙烯树脂25份;热固性树脂30份;硅烷偶联剂5份;有机溶剂40份;聚酰胺纤维3份;羟基金属聚合物15份;硬脂肪酸锌3份;颜料3份;填料10份。其中,所述热固性树脂是以质量比为1:2的聚酰亚胺树脂与有机硅树脂所组成的组合物。

38.上述防腐涂料的制备方法包括如下制备步骤:

39.s1:先将1/4的有机溶剂加入搅拌设备中,在转速为1300r/min下依次加入硅烷偶联剂、高氯化聚乙烯树脂、热固性树脂、聚酰胺纤维、硬脂肪酸锌、颜料和填料,搅拌70min,然后再加入羟基金属聚合物,充分混容,得到混合浆料;

40.s2:将混合浆料放入研磨机中研磨,研磨至细度为60um,再将剩余的有机溶剂加入到研磨好的混合浆料中,混合均匀,即得防腐涂料。

41.实施例3

42.一种用于回转窑废气处理系统的防腐涂料,包括如下重量份的组分:

43.高氯化聚乙烯树脂30份;热固性树脂40份;硅烷偶联剂8份;有机溶剂50份;聚酰胺纤维5份;羟基金属聚合物20份;硬脂肪酸锌5份;颜料5份;填料15份。其中,所述热固性树脂是以质量比为1:2的聚酰亚胺树脂与有机硅树脂所组成的组合物。

44.上述防腐涂料的制备方法包括如下制备步骤:

45.s1:先将1/4的有机溶剂加入搅拌设备中,在转速为1300r/min下依次加入硅烷偶联剂、高氯化聚乙烯树脂、热固性树脂、聚酰胺纤维、硬脂肪酸锌、颜料和填料,搅拌70min,然后再加入羟基金属聚合物,充分混容,得到混合浆料;

46.s2:将混合浆料放入研磨机中研磨,研磨至细度为60um,再将剩余的有机溶剂加入到研磨好的混合浆料中,混合均匀,即得防腐涂料。

47.实施例4

48.一种用于回转窑废气处理系统的防腐涂料,包括如下重量份的组分:

49.高氯化聚乙烯树脂30份;热固性树脂40份;硅烷偶联剂8份;有机溶剂50份;聚酰胺

纤维5份;羟基金属聚合物20份;硬脂肪酸锌5份;颜料5份;填料15份。其中,所述热固性树脂是以质量比为1:2的聚酰亚胺树脂与有机硅树脂、呋喃树脂的混合物所组成的组合物,混合物中有机硅树脂、呋喃树脂的质量比为1:2。

50.上述防腐涂料的制备方法包括如下制备步骤:

51.s1:先将1/4的有机溶剂加入搅拌设备中,在转速为1300r/min下依次加入硅烷偶联剂、高氯化聚乙烯树脂、热固性树脂、聚酰胺纤维、硬脂肪酸锌、颜料和填料,搅拌70min,然后再加入羟基金属聚合物,充分混容,得到混合浆料;

52.s2:将混合浆料放入研磨机中研磨,研磨至细度为60um,再将剩余的有机溶剂加入到研磨好的混合浆料中,混合均匀,即得防腐涂料。

53.以上实施例中,各材料不限于上述所述的组分,各材料还可以为本发明所记载的其它单个组分或者多种组分组成,并且各材料的组分份数不限于上述份数,各材料的组分份数还可以为本发明所记载的其它组分份数的组合,在此不再赘述。

54.对比例1

55.一种用于回转窑废气处理系统的防腐涂料,包括如下重量份的组分:

56.高氯化聚乙烯树脂30份;热固性树脂40份;硅烷偶联剂8份;有机溶剂50份;聚酰胺纤维5份;氢氧化铝20份;硬脂肪酸锌5份;颜料5份;填料15份。其中,所述热固性树脂是以质量比为1:2的聚酰亚胺树脂与有机硅树脂所组成的组合物。

57.上述防腐涂料的制备方法包括如下制备步骤:

58.s1:先将1/4的有机溶剂加入搅拌设备中,在转速为1300r/min下依次加入硅烷偶联剂、高氯化聚乙烯树脂、热固性树脂、聚酰胺纤维、硬脂肪酸锌、颜料和填料,搅拌70min,然后再加入氢氧化铝,充分混容,得到混合浆料;

59.s2:将混合浆料放入研磨机中研磨,研磨至细度为60um,再将剩余的有机溶剂加入到研磨好的混合浆料中,混合均匀,即得防腐涂料。

60.对比例2

61.一种用于回转窑废气处理系统的防腐涂料,包括如下重量份的组分:

62.高氯化聚乙烯树脂30份;热固性树脂40份;硅烷偶联剂8份;有机溶剂50份;聚酰胺纤维5份;羟基金属聚合物20份;颜料5份;填料15份。其中,所述热固性树脂是以质量比为1:2的聚酰亚胺树脂与有机硅树脂所组成的组合物。

63.上述防腐涂料的制备方法包括如下制备步骤:

64.s1:先将1/4的有机溶剂加入搅拌设备中,在转速为1300r/min下依次加入硅烷偶联剂、高氯化聚乙烯树脂、热固性树脂、聚酰胺纤维、颜料和填料,搅拌70min,然后再加入羟基金属聚合物,充分混容,得到混合浆料;

65.s2:将混合浆料放入研磨机中研磨,研磨至细度为60um,再将剩余的有机溶剂加入到研磨好的混合浆料中,混合均匀,即得防腐涂料。

66.对比例3

67.一种用于回转窑废气处理系统的防腐涂料,包括如下重量份的组分:

68.热固性树脂40份;硅烷偶联剂8份;有机溶剂50份;聚酰胺纤维5份;羟基金属聚合物20份;硬脂肪酸锌5份;颜料5份;填料15份。其中,所述热固性树脂是以质量比为1:2的聚酰亚胺树脂与有机硅树脂所组成的组合物。

69.上述防腐涂料的制备方法包括如下制备步骤:

70.s1:先将1/4的有机溶剂加入搅拌设备中,在转速为1300r/min下依次加入硅烷偶联剂、热固性树脂、聚酰胺纤维、硬脂肪酸锌、颜料和填料,搅拌70min,然后再加入羟基金属聚合物,充分混容,得到混合浆料;

71.s2:将混合浆料放入研磨机中研磨,研磨至细度为60um,再将剩余的有机溶剂加入到研磨好的混合浆料中,混合均匀,即得防腐涂料。

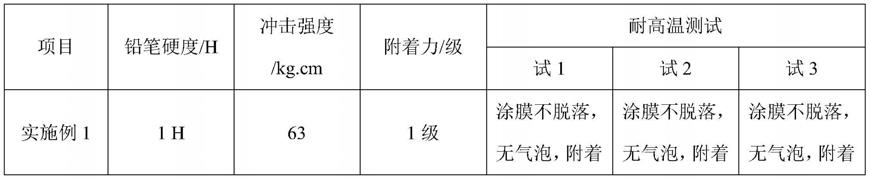

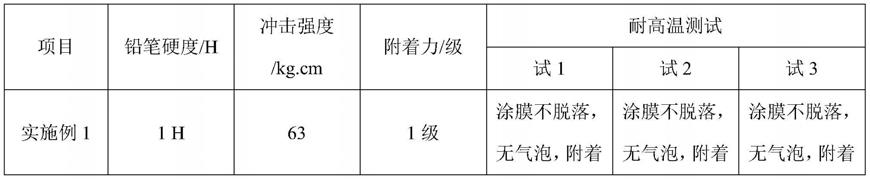

72.性能测试

73.将涂料样品经过静电喷枪喷涂在厚0.6mm的铁板上,涂层厚度为40

‑

60um,然后将铁板在200℃的电热烘箱中固化10min后,再对涂层进行性能检测,其中,在耐温测试时,将涂有涂料样品的铁板放置在300℃、500℃、800℃的温度且含有3%含量的焦油的环境下,分别记为试1、试2和试3,放置3h后,再拿出,测试其附着力性能。冲击强度测试参考gb1732/93漆膜耐冲击测定法,硬度测试参考gb6739/86涂膜硬度铅笔测定法,附着力测试参考gb/t1720

‑

1979漆膜附着力测定法。测试结果如下表所示。

74.表1

75.[0076][0077]

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。