1.本发明属于自动化设备技术领域,具体涉及一种电池片自动上下料设备。

背景技术:

2.随着科技的发展与进步,人们对事物的要求也从能用就好的老旧思维,变得相当细腻和要求,唯有不断进步或创新的构想,产生新的形态以提高产品的附加价值,才能在市场竞争激烈的考验下生存。

3.随着新能源光伏太阳能产业的快速崛起,在发展低碳经济的大背景下,各国政府对光伏发电的认可逐渐提高,为了快速提升光伏发电的市场占有率,需要尽可能降低光伏发电成本,提升商业化竞争实力。光伏发电所需的核心元件为硅片,以下简称电池片,据测算,光在硅表面的反射损失率高达35%左右,再加之光伏级硅片材料中不可避免的含有大量的杂质和缺陷,导致硅中少子寿命及扩散长度降低,从而导致电池的转换效率下降。为了提高电池片的太阳能转化效率,延长电池片的使用寿命,需要对电池片进行pecvd(plasma enhanced chemical vapor deposition)等离子增强化学气相沉积,该工艺可以极高地提高电池片对太阳光的利用率,有助于提高光生电流密度,进而提高转换效率,同时薄膜中的氢对于电池片表面的钝化降低了发射结的表面复合速率,减小了暗电流,提升了开路电压,提高了光电转换效率;在沉积工艺中,伴有大量的氢原子和氢离子的产生,使得晶片的氢钝化性十分良好。

4.pecvd是太阳能电池片中比较重要的工序,也是体现一个企业太阳能电池片效率的一个重要指标,pecvd工序需要将电池片放置在固定的载板上,进入专用工艺设备进行表面镀膜工作,目前存在更改工艺参数后,验证周期较长,且用于工艺验证的电池片需人工采用特制工具一片一片地放置在载板上的电池片凹槽中,电池片对表面清洁度要求非常高,不能用手直接接触且电池片易碎,人工装取片时效率非常低且放置位置精度难以保证,碎片率和不合格率非常高。为了降低工作人员劳动强度,实现从实验室工艺验证阶段过渡到工业化生产阶段的目标,急需研发一种电池片自动上下料设备,实现pecvd工序的电池片自动化上下料。

技术实现要素:

5.针对上述背景技术所提出的问题,本发明的目的是:旨在提供一种电池片自动上下料设备。

6.为实现上述技术目的,本发明采用的技术方案如下:

7.一种电池片自动上下料设备,包括安装在支架上的收发片机构、收发片缓存定位机构、吸片模组机构、载板顶升定位机构和控制系统,所述收发片机构有两套,其中一套所述收发片机构具有上下移动和左右移动功能,另一套所述收发片机构仅具备上下移动功能;

8.所述收发片缓存定位机构至少有三套,所述收发片缓存定位机构横向水平安装,

其中一套所述收发片缓存定位机构与仅具备上下移动功能的所述收发片机构连接,其它的所述收发片缓存定位机构各自与具有上下移动和左右移动功能的所述收发片机构连接;

9.所述吸片模组机构与所述收发片缓存定位机构及载板顶升定位机构连接,所述吸片模组机构位于所述收发片缓存定位机构及载板顶升定位机构上侧;

10.所述载板顶升定位机构连接有工艺炉。

11.进一步限定,所述收发片机构包括花篮的花篮存放架和对花篮进行夹紧的夹紧定位机构,所述收发片机构设有横向机构和收发片机构z向模组,这样的设计,所述横向机构和所述收发片机构z向模组带动花篮存放架进行横向移动和z向移动,横向移动方便与横向摆放的收发片缓存定位机构进行对接;z向移动是当花篮中的电池片被取走时进行位移,让花篮中下一片电池片处于取料位置。

12.进一步限定,所述收发片缓存定位机构包括取片货叉、对中机构、电池片缓存定位工装和缓存定位模组,这样的设计,取片货叉与收发片机构对接进行电池片的收发片,对中机构用于对取片货叉上的电池片进行定位,缓存定位模组用于将定位完成的电池片移送到电池片缓存定位给工装上。

13.进一步限定,所述吸片模组机构包括x向模组,所述x向模组滑动安装有z向模组,所述z向模组安装有非接触式吸盘,这样的设计,x向模组运行带动z向模组移动到收发片定位缓存机构上侧正确位置,然后z向模组移动带动非接触式吸盘对收发片定位缓存机构上的电池片进行取放片。

14.进一步限定,所述载板顶升定位机构包括进出料车,所述进出料车放置有电池片载板,所述电池片载板在所述进出料车上移动,这样的设计,实现将电池片载板送入工艺炉中的目的。

15.进一步限定,所述载板顶升定位机构安装有左侧定位块、前部滚轮夹紧装置和侧部滚轮夹紧装置,这样的设计,由侧部滚轮夹紧装置和前部滚轮夹紧装置将载板向左侧定位块靠拢定位,实现载板的精定位动作。

16.进一步限定,所述非接触式吸盘的安装平面平行于所述x向模组,这样的设计,保证吸盘能完美的从收发片缓存定位机构上将电池片取下。

17.采用本发明的有益效果:

18.1、本发明由于设置了多组收发片缓存定位机构和两套收发片机构,可实现上料的同时兼顾下料工作,大大的提高了生产效率;

19.2、本发明放取片精度高,具备一次抓取多片的能力上料的同时也可进行下料工作,可实现载板电池片凹槽任意设定位置放取片,具备电池片载板精定位功能,保证电池片载板进出工艺设备位置的重复精度;

20.3、本发明具有放取片精度高、上下料效率高且对电池片表面无划伤,具备快速实现量产提速的升级空间,可作为电池片生产线不可或缺的工业化生产配套设备。

附图说明

21.本发明可以通过附图给出的非限定性实施例进一步说明;

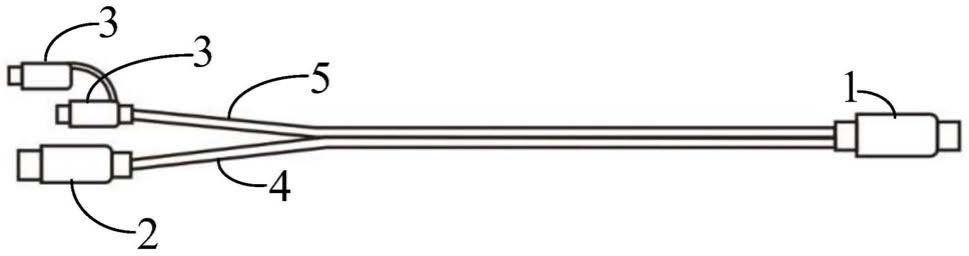

22.图1为本发明一种电池片自动上下料设备实施例的结构示意图;

23.图2为本发明一种电池片自动上下料设备实施例的收发片机构的结构示意图;

24.图3为本发明一种电池片自动上下料设备实施例的收发片缓存定位机构的结构示意图;

25.图4为本发明一种电池片自动上下料设备实施例的吸片模组机构的结构示意图;

26.图5为本发明一种电池片自动上下料设备实施例的载板顶升定位机构的结构示意图;

27.主要元件符号说明如下:

28.支架1’、工艺炉1、吸片模组机构2、x向模组201、z向模组202、非接触式吸盘203、收发片缓存定位机构3、取片货叉301、对中机构302、电池片缓存定位工装303、缓存定位模组304、花篮存放架4’、收发片机构4、横向机构401、收发片机构z向模组402、夹紧定位机构403、花篮404、进出料车5、载板顶升定位机构6、左侧定位块601、前部滚轮夹紧装置602、侧部滚轮夹紧装置603、电池片载板7。

具体实施方式

29.为了使本领域的技术人员可以更好地理解本发明,下面结合附图和实施例对本发明技术方案进一步说明。

30.如图1~图5所示,本发明的一种电池片自动上下料设备,包括安装在支架1’上的收发片机构4、收发片缓存定位机构3、吸片模组机构2、载板顶升定位机构6和控制系统,所述收发片机构4有两套,其中一套所述收发片机构4具有上下移动和左右移动功能,另一套所述收发片机构4仅具备上下移动功能;

31.所述收发片缓存定位机构3至少有三套,所述收发片缓存定位机构3横向水平安装,其中一套所述收发片缓存定位机构3与仅具备上下移动功能的所述收发片机构4连接,其它的所述收发片缓存定位机构3各自与具有上下移动和左右移动功能的所述收发片机构4连接;

32.所述吸片模组机构2与所述收发片缓存定位机构3及载板顶升定位机构6连接,所述吸片模组机构2位于所述收发片缓存定位机构3及载板顶升定位机构6上侧;

33.所述载板顶升定位机构6连接有工艺炉1。

34.优选所述收发片机构4包括花篮404的花篮存放架4’和对花篮404进行夹紧的夹紧定位机构403,所述收发片机构4设有横向机构401和收发片机构z向模组402,这样的设计,所述横向机构401和所述收发片机构z向模组402带动花篮存放架4’进行横向移动和z向移动,横向移动方便与横向摆放的收发片缓存定位机构3进行对接;z向移动是当花篮404中的电池片被取走时进行位移,让花篮404中下一片电池片处于取料位置,实际上,也可根据具体情况考虑收发片机构4的结构。

35.优选所述收发片缓存定位机构3包括取片货叉301、对中机构302、电池片缓存定位工装303和缓存定位模组304,这样的设计,取片货叉301与收发片机构4对接进行电池片的收发片,对中机构302用于对取片货叉301上的电池片进行定位,缓存定位模组304用于将定位完成的电池片移送到电池片缓存定位给工装303上,实际上,也可根据具体情况考虑收发片缓存定位机构3的结构。

36.优选所述吸片模组机构2包括x向模组201,所述x向模组201滑动安装有z向模组202,所述z向模组202安装有非接触式吸盘203,这样的设计,x向模组201运行带动z向模组

202移动到收发片定位缓存机构3上侧正确位置,然后z向模组202移动带动非接触式吸盘203对收发片定位缓存机构3上的电池片进行取放片,实际上,也可根据具体情况考虑吸片模组机构2的结构。

37.优选所述载板顶升定位机构6包括进出料车5,所述进出料车5放置有电池片载板7,所述电池片载板7在所述进出料车5上移动,这样的设计,实现将电池片载板7送入工艺炉1中的目的,实际上,也可根据具体情况考虑载板顶升定位机构6的结构。

38.优选所述载板顶升定位机构6安装有左侧定位块601、前部滚轮夹紧装置602和侧部滚轮夹紧装置603,这样的设计,由侧部滚轮夹紧装置603和前部滚轮夹紧装置602将载板向左侧定位块601靠拢定位,实现载板的精定位动作,实际上,也可根据具体情况考虑实现载板的精定位动作的结构。

39.优选所述非接触式吸盘203的安装平面平行于所述x向模组201,这样的设计,保证吸盘203能完美的从收发片缓存定位机构3上将电池片取下,实际上,也可根据具体情况考虑保证吸盘203能完美的从收发片缓存定位机构3上将电池片取下的措施。

40.本实施案例中,在使用一种电池片自动上下料设备的时候,上料操作为,将装有电池片的花篮404放入花篮存放架4’并配合夹紧定位机构403进行夹紧固定,花篮404的放入可人工亦可使用机械手,仅具备上下移动功能的收发片机构4对应一套收发片缓存定位机构3,用于下料工作,具备上下移动和左右移动功能的收发片机构4对应剩余进行工作的收发片缓存定位机构3,用于上料工作;收发片缓存定位机构3中的取片货叉301从花篮404底部开始取片,取出的电池片经对中机构302对中后再有缓存定位模组304带动取片货叉301放置到电池片缓存定位工装303中,此处指出,取片的同时,收发片机构z向模组402向下移动一格为去下一片做准备,保证生产效率,当第一个电池片缓存定位机构3放满了经控制系统设定的电池片数量后,具备上下移动和左右移动功能的收发片机构4通过横向机构401移动到其它进行工作的收发片缓存定位机构3继续发片,同时,吸片模组机构2由x向模组201平移到放满电池片的电池片缓存定位机构3正上方,z向模组202运行带动非接触式吸盘203下降,对电池片缓存定位机构3中的电池片进行吸取,吸取电池片后,z向模组202上升,x向模组201平移至进出料车5上的电池片载板7指定工位的正上方,z向模组202下降,将电池片放置到电池片载板7上,吸片模组机构2重复取料、移料和下料动作直至放满电池片载板7,至此,吸片模组机构2完成工作,由进出料车5将装有电池片的电池片载板7运送至工艺炉1进行pecvd工序;

41.下料操作为,由吸片模组机构2从电池片载板7中吸取经过pecvd工艺处理过的电池片,平移到对应的收发片缓存定位机构3上方,并放置到用于下料的电池片缓存定位工装203中,再由取片货叉301一片一片插入到仅具备上下移动功能的收发片机构4上的花篮404中;

42.需说明的是,为了保证每次上料和下料,吸片模组机构2和电池片载板7之间的相对位置精度,需要由电池片载板7上安装的载板顶升定位机构6对放置于进出料车5上的电池片载板7进行精定位工作,具体为,首先载板顶升定位机构6将电池片载板7向上顶升,让电池片载板7脱离进出料车5的叉齿,再由侧部滚轮夹紧装置603和前部滚轮夹紧装置602将电池片载板7向左侧定位块601靠拢定位,从而实现电池片载板7的精定位动作,待上料和下料工作完成后,载板顶升定位机构6各夹紧装置松开并下降,将电池片载板7重新放置到进

出料车5的叉齿上,由进出料车5将装有电池片的电池片载板7运送至工艺炉1中进行pecvd工序。

43.上述实施例仅示例性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。