1.本发明涉及电缆桥架技术领域,具体的说是一种槽式电缆桥架模压加工机械。

背景技术:

2.槽式电缆桥架是用整张钢板弯制而成的槽式部件,其概念上与盘架的区别是高、宽比不同,盘架浅而宽,槽式电缆桥架具有一定的深度和封闭性。电缆桥架是由托盘或梯架的直线段、弯通、组件以及托臂、吊架等构成具有密接支承电缆的刚性结构系统之全称,槽式电缆桥架可以用于全封闭型电缆敷设,它最适合用于敷设计算机电缆、通信电缆、热电偶电缆及其它高灵敏系统的控制电缆,它对控制电缆的屏蔽干扰和重腐蚀环境中电缆的防护都有较好效果。本发明主要针对的是托盘直线段的模压加工。

3.目前对托盘直线段进行模压加工时,存在以下问题:

①

现有的模压设备针对槽式电缆桥架成型加工时,不同尺寸的槽式电缆桥架成型加工需要进行模压模具的更换,模具的更换会浪费较多的时间,影响到模压设备对槽式电缆桥架板材的成型加工效率,从而影响到槽式电缆桥架的生产量。

4.②

现有的模压设备针对槽式电缆桥架成型加工时,模压设备需要对板材折弯多次才可以成型为槽式,且折弯过程中需要工人从旁辅助进行,不仅给工人带来较多的劳动量,还会影响到板材折弯的效率。

技术实现要素:

5.本发明的目的在于提供一种槽式电缆桥架模压加工机械,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种槽式电缆桥架模压加工机械,包括底座、下压单元、侧压单元与顶撑单元,所述底座上设置有下压单元,底座上表面与下压单元之间的左右两端共同设置有侧压单元,侧压单元中部设置有顶撑单元。

7.所述底座上表面设置有支座,支座前后侧面对称开设有成型滑道,成型滑道左右两端对称滑动设置有成型滑块,成型滑道中部设置有成型电机,成型电机为双轴结构,成型滑道与成型电机输出端相对的一端之间设置有成型丝杠,支座与成型丝杠转动连接,成型电机输出端与成型丝杠固定连接,成型滑块与成型丝杠通过螺纹连接,位于同个成型滑道内的两个成型丝杠螺纹旋转方向相反,四个成型滑块之间共同设置有侧压单元。

8.所述下压单元包括下压支架、液压缸一、下压支杆、下压连杆、压块、下压电机与下压丝杠,底座上前后对称设置有下压支架,下压支架中部下方设置有液压缸一,两个液压缸一的下端共同设置有三个下压支杆,且三个下压支杆呈水平分布,液压缸一与位于中间的下压支杆固定连接,位于中间的下压支杆与位于左右两侧的下压支杆之间通过下压连杆连接,位于左右两侧的下压支杆上下方均通过下压连杆对称设置有压块,下压支杆中部设置有下压电机,下压电机为双轴结构,下压电机输出端安装有下压丝杠,下压连杆与下压丝杠通过螺纹连接。

9.作为本发明进一步的方案:所述侧压单元包括侧压下板、侧压上板、侧压螺栓、上压板、上压支杆与液压缸二,位于两个成型滑道同一端的两个成型滑块之间共同设置有侧压下板,侧压下板前后两端对称转动设置有侧压螺栓,两个侧压螺栓之间共同通过螺纹连接有侧压上板,侧压上板上表面从前往后依次滑动设置有若干个上压支杆,上压支杆之间共同设置有上压板,侧压上板上表面与上压板之间前后对称铰接有液压缸二。

10.作为本发明进一步的方案:所述顶撑单元包括顶撑滑块、气缸、顶撑支杆、齿轮、支块、圆杆与齿条,支座下表面左右对称滑动设置有两对顶撑滑块,且左右相对的两个顶块滑块之间连接有气缸,所述气缸为双向结构,支座与气缸中部固定连接,前后相对的两个顶撑滑块之间共同转动设置有顶撑支杆,顶撑支杆前后两端对称安装有齿轮,顶撑支杆上均匀设置有若干个支块,支块上转动安装有圆杆,成型滑块上安装有齿条,齿轮与齿条相啮合。

11.作为本发明进一步的方案:所述下压连杆为剪叉式伸缩结构,下压支杆和压块均与下压连杆之间滑动连接。

12.作为本发明进一步的方案:所述侧压下板与侧压上板之间设置有三对辅助辊,三对辅助辊呈三角形结构排布且通过皮带连接,侧压下板和侧压上板均与相近位置的辅助辊转动连接,位于中间的一对辅助辊两端与相邻的一对辅助辊两端之间通过辅助连杆连接。

13.作为本发明进一步的方案:所述上压支杆呈圆弧型结构且圆弧中心线与侧压上板上表面内边缘线重合。

14.作为本发明进一步的方案:所述支座上设置有若干个顶撑槽,圆杆与顶撑槽一一对应。

15.作为本发明进一步的方案:位于所述支座左端的顶撑支杆顺时针转动且转动角度为90

°

,位于支座右端的顶撑支杆逆时针转动且转动角度为90

°

。

16.与现有技术相比,本发明具有以下优点:1.通过下压单元、侧压单元和顶撑单元的尺寸、位置的调整,可以适用于不同尺寸的槽式电缆桥架的模压加工,从而节省更换模具的时间,提高槽式电缆桥架的生产效率。

17.2.通过下压单元、侧压单元和顶撑单元的配合作业,可以减少对板材的折弯次数,而且板材的折弯过程可以自动化进行,不仅降低了工人的劳动量,还可以有效提高板材的折弯效率。

18.3.通过辅助辊和皮带位置的变化填补侧压下板与侧压上板之间距离变化形成的间隙,可以避免板材的端面无法正常上移,从而保证板材可以顺利被折弯成型。

19.4.通过圆杆将板材的左右两端顶起一定的高度,可以避免侧压下板在挤压板材时,导致板材出现异常形变的问题出现。

附图说明

20.下面结合附图和实施例对本发明进一步说明。

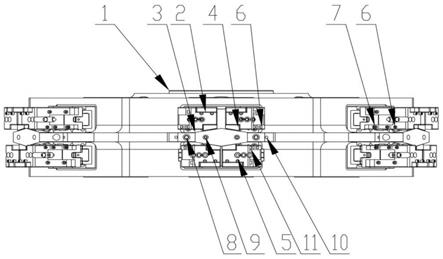

21.图1是本发明的第一视角立体结构示意图。

22.图2是本发明的第二视角立体结构示意图。

23.图3是本发明的俯视平面结构示意图。

24.图4是本发明图3的a

‑

a处剖面结构示意图。

25.图5是本发明图3的b

‑

b处剖面结构示意图。

26.图6是本发明的下压单元立体结构示意图。

27.图7是本发明的顶撑滑块和顶撑支杆连接平面结构示意图。

28.图8是本发明针对的板材模压成型后的立体结构示意图。

29.图中:1、底座;10、支座;100、顶撑槽;11、成型滑道;12、成型滑块;13、成型电机;14、成型丝杠;2、下压单元;20、下压支架;21、液压缸一;22、下压支杆;23、下压连杆;24、压块;25、下压电机;26、下压丝杠;3、侧压单元;30、侧压下板;300、辅助辊;301、皮带;31、侧压上板;32、侧压螺栓;33、上压板;34、上压支杆;35、液压缸二;4、顶撑单元;40、顶撑滑块;41、气缸;42、顶撑支杆;43、齿轮;44、支块;45、圆杆;46、齿条;5、板材。

具体实施方式

30.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

31.参阅图1,一种槽式电缆桥架模压加工机械,包括底座1、下压单元2、侧压单元3与顶撑单元4,所述底座1上设置有下压单元2,底座1上表面与下压单元2之间的左右两端共同设置有侧压单元3,侧压单元3中部设置有顶撑单元4。

32.参阅图2,所述底座1上表面设置有支座10,支座10前后侧面对称开设有成型滑道11,成型滑道11左右两端对称滑动设置有成型滑块12,成型滑道11中部设置有成型电机13,成型电机13为双轴结构,成型滑道11与成型电机13输出端相对的一端之间设置有成型丝杠14,支座10与成型丝杠14转动连接,成型电机13输出端与成型丝杠14固定连接,成型滑块12与成型丝杠14通过螺纹连接,位于同个成型滑道11内的两个成型丝杠14螺纹旋转方向相反,四个成型滑块12之间共同设置有侧压单元3。

33.参阅图2、图4和图5,所述侧压单元3包括侧压下板30、侧压上板31、侧压螺栓32、上压板33、上压支杆34与液压缸二35,位于两个成型滑道11同一端的两个成型滑块12之间共同设置有侧压下板30,侧压下板30前后两端对称转动设置有侧压螺栓32,两个侧压螺栓32之间共同通过螺纹连接有侧压上板31,侧压上板31上表面从前往后依次滑动设置有若干个上压支杆34,所述上压支杆34呈圆弧型结构且圆弧中心线与侧压上板31上表面内边缘线重合,上压支杆34之间共同设置有上压板33,侧压上板31上表面与上压板33之间前后对称铰接有液压缸二35。

34.参阅图4,所述侧压下板30与侧压上板31之间设置有三对辅助辊300,三对辅助辊300呈三角形结构排布且通过皮带301连接,侧压下板30和侧压上板31均与相近位置的辅助辊300转动连接,位于中间的一对辅助辊300两端与相邻的一对辅助辊300两端之间通过辅助连杆连接。

35.具体工作时,在初始状态,左右相对位置的成型滑块12之间的距离最远,然后根据托盘直线段的尺寸,转动侧压螺栓32调整侧压下板30与侧压上板31之间的距离,并且下压单元2进行相应的调整,顶撑单元4的位置进行调整,然后将裁切后的板材5放置在支座10的上表面,且要板材5的位置处于两个侧压下板30之间中部,随后下压单元2下移对板材5的上表面进行下压,下压单元2和支座10相互作用将板材5压紧,此时顶撑单元4会将板材5的左右两端顶起一定的高度,接着启动成型电机13,成型电机13工作时带动成型丝杠14转动,成型丝杠14带动成型滑块12在成型滑道11内朝着成型电机13方向滑动,成型滑块12便会带动

侧压下板30和侧压上板31向支座10中部移动,板材5刚与侧压下板30接触时,板材5端面会由于侧压下板30的挤压上滑与皮带301表面接触,板材5便会推动皮带301移动,直到板材5端面脱离皮带301与侧压上板31接触,此时顶撑单元4会远离板材5,之后侧压下板30继续向着支座10的中部移动,下压单元2结合侧压下板30、侧压上板31和上压板33将板材5折弯成开口朝上的匚型结构,随后启动液压缸二35推动上压板33以上压支杆34的圆弧型中线为轴进行转动,上压板33便可以将开口朝上的匚型结构板材5再次进行90

°

角的折弯加工,如此便可以制成托盘直线段的坯料,最后下压单元2恢复到初始状态然后脱离托盘,侧压下板30回到初始位置,再将折弯后的托盘取下即可。

36.参阅图2、图4、图5和图6,所述下压单元2包括下压支架20、液压缸一21、下压支杆22、下压连杆23、压块24、下压电机25与下压丝杠26,底座1上前后对称设置有下压支架20,下压支架20中部下方设置有液压缸一21,两个液压缸一21的下端共同设置有三个下压支杆22,且三个下压支杆22呈水平分布,液压缸一21与位于中间的下压支杆22固定连接,位于中间的下压支杆22与位于左右两侧的下压支杆22之间通过下压连杆23连接,位于左右两侧的下压支杆22上下方均通过下压连杆23对称设置有压块24,下压支杆22中部设置有下压电机25,下压电机25为双轴结构,下压电机25输出端安装有下压丝杠26,下压连杆23与下压丝杠26通过螺纹连接,所述下压连杆23为剪叉式伸缩结构,下压支杆22和压块24均与下压连杆23之间滑动连接。

37.具体工作时,根据板材5的折弯尺寸,先启动位于中间位置的下压电机25,该下压电机25工作时会带动与之连接的下压丝杠26转动,下压丝杠26转动时会带动与之通过螺纹连接的下压连杆23进行伸缩变化,从而可以实现调节左右相对的压块24之间的距离,启动左右两个下压电机25,该下压电机25工作时可以带动与之连接的下压丝杠26转动,下压丝杠26转动时会带动与之通过螺纹连接的下压连杆23进行伸缩变化,从而可以实现调节上下相对的压块24之间的距离,如此压块24之间的宽度和高度便可以符合板材5折弯的尺寸,然后启动液压缸一21推动与之连接的下压支杆22下移,使得位于下方的压块24配合支座10对板材5进行压紧,在板材5折弯成型后,压块24恢复初始状态,液压缸一21缩短带动压块24脱离板材5,如此便可以完成板材5折弯成托盘的作业。

38.参阅图4,所述顶撑单元4包括顶撑滑块40、气缸41、顶撑支杆42、齿轮43、支块44、圆杆45与齿条46,支座10下表面左右对称滑动设置有两对顶撑滑块40,且左右相对的两个顶块滑块之间连接有气缸41,所述气缸41为双向结构,支座10与气缸41中部固定连接,前后相对的两个顶撑滑块40之间共同转动设置有顶撑支杆42,顶撑支杆42前后两端对称安装有齿轮43,顶撑支杆42上均匀设置有若干个支块44,支块44上转动安装有圆杆45,成型滑块12上安装有齿条46,齿轮43与齿条46相啮合。

39.参阅图2,所述支座10上设置有若干个顶撑槽100,圆杆45与顶撑槽100一一对应。

40.参阅图7,位于所述支座10左端的顶撑支杆42顺时针转动且转动角度为90

°

,位于支座10右端的顶撑支杆42逆时针转动且转动角度为90

°

。

41.具体工作时,根据板材5的尺寸,启动气缸41带动顶撑滑块40移动,从而控制左右两个顶撑支杆42之间的距离变化,使得圆杆45在顶撑槽100移动到合适位置,板材5的左右两端会被顶起一定的高度,当圆杆45在顶撑槽100内的位置固定后,侧压下板30在移动到距离圆杆45的距离等于圆杆45的长度,圆杆45可以在齿条46与齿轮43的作用下刚好转动至与

顶撑槽100水平,之后侧压下板30继续向着支座10的中部移动时,侧压下板30可以挡在圆杆45的上方,从而避免圆杆45影响侧压下板30的移动,使得板材5的折弯作业顺利进行。

42.本发明工作原理:

43.s1、在初始状态,左右相对位置的成型滑块12之间的距离最远,然后根据托盘直线段的尺寸,转动侧压螺栓32调整侧压下板30与侧压上板31之间的距离,启动位于中间位置的下压电机25,该下压电机25工作时会带动与之连接的下压丝杠26转动,下压丝杠26转动时会带动与之通过螺纹连接的下压连杆23进行伸缩变化,从而可以实现调节左右相对的压块24之间的距离,启动左右两个下压电机25,该下压电机25工作时可以带动与之连接的下压丝杠26转动,下压丝杠26转动时会带动与之通过螺纹连接的下压连杆23进行伸缩变化,从而可以实现调节上下相对的压块24之间的距离,如此压块24之间的宽度和高度便可以符合板材5折弯的尺寸。

44.s2、启动气缸41带动顶撑滑块40移动,从而控制左右两个顶撑支杆42之间的距离变化,使得圆杆45在顶撑槽100移动到合适位置,将裁切后的板材5放置在支座10的上表面,且要板材5的位置处于两个侧压下板30之间中部,,然后启动液压缸一21推动与之连接的下压支杆22下移,使得位于下方的压块24配合支座10对板材5进行压紧,板材5的左右两端会被圆杆45顶起一定的高度,接着启动成型电机13,成型电机13工作时带动成型丝杠14转动,成型丝杠14带动成型滑块12在成型滑道11内朝着成型电机13方向滑动,成型滑块12便会带动侧压下板30和侧压上板31向支座10中部移动,板材5刚与侧压下板30接触时,板材5端面会由于侧压下板30的挤压上滑与皮带301表面接触,板材5便会推动皮带301移动,直到板材5端面脱离皮带301与侧压上板31接触,且此时侧压下板30移动到距离圆杆45的距离等于圆杆45的长度,圆杆45可以在齿条46与齿轮43的作用下刚好转动至与顶撑槽100水平,之后侧压下板30继续向着支座10的中部移动时,压块24结合侧压下板30、侧压上板31和上压板33将板材5折弯成开口朝上的匚型结构,随后启动液压缸二35推动上压板33以上压支杆34的圆弧型中线为轴进行转动,上压板33便可以将开口朝上的匚型结构板材5再次进行90

°

角的折弯加工,如此便可以制成托盘直线段的坯料。

45.s3、压块24恢复到初始状态然后脱离托盘,侧压下板30回到初始位置,再将折弯后的托盘取下,之后重复上述过程便可以对下一个板材5进行加工。

46.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。