1.本发明涉及刻蚀及镀膜技术领域,尤其涉及一种应用于等离子体处理装置中的高均匀性气路系统。

背景技术:

2.随着器件尺寸的不断缩小,半导体设备需要持续提高制造工艺的精度,而可用于导体刻蚀的电介质刻蚀中的原子层刻蚀(ale)为整体工艺精度的提高提供了解决方案。ale工艺是一种能够精密控制被去除的材料量的先进技术,能够实现原子级别的精准控制。每次循环只去除薄薄一层材料,对于设备工艺时间和步骤周期提出较高要求的同时,对气路系统能够达到的均匀性也有较高要求。

3.目前行业中的真空等离子刻蚀和镀膜设备抽气系统多为单第一进气口以及单通道泵抽系统,此种结构比较简易,第一进气口和泵抽系统分布于腔室中心的上下位置,气体通过喷嘴进入腔室后来不及充分扩散均匀即被泵抽系统抽走,满足不了气体分布高精度控制及大面积刻蚀均匀性的要求。目前市场上主流设备往往只考虑进气均匀性设置部分匀流结构,而没有将进气及抽气的均匀性同时考虑;或者只考虑抽气效率和便利性,而不考虑抽气均匀性对于工艺均匀性造成的影响。实际上,为了达到较高的工艺需求,腔室内部均匀的工艺气体分布是必不可少的,因此需要同时考虑进气系统和抽气系统的均匀性。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在等离子体刻蚀设备及等离子体镀膜设备使用中工艺气体均匀性差的缺点,而提出一种应用于等离子体处理装置中的高均匀性气路系统。

5.为了实现上述目的,本发明采用了如下技术方案:

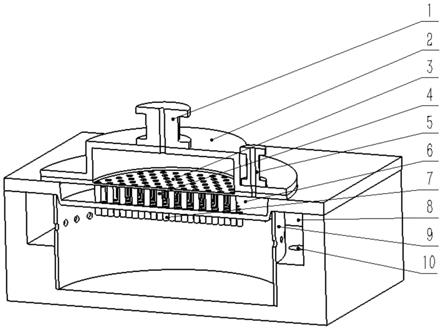

6.一种应用于等离子体处理装置中的高均匀性气路系统,包括开口朝上的内空底座,内空底座的侧壁上设有台阶,内空底座的开口覆盖设有第二匀流底板,第二匀流底板上分布有通向内空底座内部的第二匀流喷嘴,所述第二匀流底板为内凹结构,其上部覆盖设有第一匀流底板,第一匀流底板上分布有第一匀流喷嘴,第一匀流喷嘴贯穿第二匀流底板通向内空底座内部,所述第一匀流底板上设有顶盖,顶盖为内凹结构,其凹面盖合在第一匀流底板上,所述顶盖上设有通向顶盖与第一匀流底板之间空间的第一进气口,所述顶盖上还设有通向第一匀流底板与第二匀流底板之间空间的第二进气口;所述内空底座的内部设有环状的陶瓷内衬,所述第一匀流喷嘴和第二匀流喷嘴均通向陶瓷内衬的环形结构内,陶瓷内衬与内空底座侧壁上的台阶之间形成腔室,陶瓷内衬的环形一周分布有通向腔室的通孔,所述内空底座的底部还设有连通腔室的抽气通道。

7.作为更进一步的优选方案,所述第一匀流喷嘴的数量为50~3000个,孔径为0.1mm~30mm;所述第二匀流喷嘴的数量为50~4000个,孔径为0.1mm~20mm。

8.作为更进一步的优选方案,所述第一匀流喷嘴和第二匀流喷嘴为斜向设置,其倾

斜角度为10

°-

20

°

。

9.本发明的一种应用于等离子体处理装置中的高均匀性气路系统,包含多个匀流腔的进气及抽气系统,能够更好的应用于半导体的等离子体刻蚀设备、等离子体镀膜设备等;既提高了气体系统进气,抽气的效率,又增强了进气和抽气的均匀性,大大提高了工艺效果。

附图说明

10.图1为本发明的整体结构示意图;

11.图中:1第一进气口,2、顶盖,3、第一匀流底板,4、第一匀流喷嘴,5、第二进气口,6、第二匀流底板,7、第二匀流喷嘴组成,8、腔室,9、陶瓷内衬,10、抽气通道。

具体实施方式

12.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

13.如图1所示,本发明公开了一种应用于原子层刻蚀(ale)设备装置中的高均匀性气路系统,有进气匀流部分和抽气匀流部分组成。进气匀流部分包括顶盖2、第一进气口1、第一匀流底板3、第一匀流喷嘴4、第二进气口5、第二匀流底板6、第二匀流喷嘴7。抽气部分包括腔室8、抽气通道10、陶瓷内衬9。

14.陶瓷内衬上分布有若干通孔,通孔上可安装陶瓷喷嘴;抽气匀流腔布置在工艺腔室侧壁内,并设有抽气孔,设有连通抽气匀流腔与外部抽离真空设备的抽气通道。本发明结构简单,通过各个匀流腔和配置匀流喷嘴的直径、数量、排布,可均匀混合各种工艺气体,方便使用,满足高精度控制及大面积刻蚀均匀性的要求

15.顶盖与第一匀流底板构成第一匀流腔,第一匀流底板与第二匀流底板构成第二匀流腔。经由第一进气口通入的工艺气体进入第一匀流腔,经过第一匀流底板上的第一匀流喷嘴直接进入工艺腔室;经由第二进气口通入的工艺气体进入第二匀流腔,经过第二匀流底板上的第二匀流喷嘴进入工艺腔室。

16.工艺气体在腔室内混合后与晶片充分反应,然后经由均匀分布于陶瓷内衬上的抽气小孔抽离腔室,最后经过腔室上均匀分布的多个抽气通道抽离真空腔室。此种结构不仅可以有效避免两种气体在进入腔室之前发生混合,还可以提高均匀性,从而提高原子层刻蚀(ale)设备的工艺控制精度。

17.其中第一匀流底板上的第一匀流喷嘴的直径和分布可以根据需要变动,比如可以将喷嘴直径由1mm切换成0.5mm,也可以通过将特定位置上的喷嘴切换成堵头,来调整喷嘴的排布;同理,第二匀流底板上的第二匀流喷嘴的直径和分布也可以根据需要变动,比如可以将喷嘴直径由1mm切换成0.5mm,也可以通过将特定位置上的喷嘴切换成堵头,来调整喷嘴的排布;甚至可以通过调节喷嘴相对于腔室的角度来实现均匀性的调整,比如喷嘴角度为10

°-

20

°

。

18.陶瓷内衬直接与腔室配合,一定数量的抽气小孔均匀分布在陶瓷内衬侧壁上。抽气小孔的大小,数量,分布可根据工艺要求确定。在腔室下表面均匀分布多个10抽气孔,此抽气孔通往机台附带的真空泵。腔室内与wafer反应后或者来不及反应的工艺气体在真空

负压下进入陶瓷内衬与腔室之间的抽气匀流腔内,此处匀流腔可以起到缓冲作用,作用在于使得真空泵的高抽速不至于对腔室内气体的均匀性产生过大干扰。本结构在满足腔室内部快速抽气的要求同时,还能维持腔室内部工艺气体分布的高均匀性,从而达到快速均匀抽气的目的。

19.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种应用于等离子体处理装置中的高均匀性气路系统,其特征在于:包括开口朝上的内空底座,内空底座的侧壁上设有台阶,内空底座的开口覆盖设有第二匀流底板(6),第二匀流底板(6)上分布有通向内空底座内部的第二匀流喷嘴(7),所述第二匀流底板(6)为内凹结构,其上部覆盖设有第一匀流底板(3),第一匀流底板(3)上分布有第一匀流喷嘴(4),第一匀流喷嘴(4)贯穿第二匀流底板(6)通向内空底座内部,所述第一匀流底板(3)上设有顶盖(2),顶盖(2)为内凹结构,其凹面盖合在第一匀流底板(3)上,所述顶盖(2)上设有通向顶盖(2)与第一匀流底板(3)之间空间的第一进气口(1),所述顶盖(2)上还设有通向第一匀流底板(3)与第二匀流底板(6)之间空间的第二进气口(5);所述内空底座的内部设有环状的陶瓷内衬(9),所述第一匀流喷嘴(4)和第二匀流喷嘴(7)均通向陶瓷内衬(9)的环形结构内,陶瓷内衬(9)与内空底座侧壁上的台阶之间形成腔室(8),陶瓷内衬(9)的环形一周分布有通向腔室(8)的通孔,所述内空底座的底部还设有连通腔室(8)的抽气通道(10)。2.根据权利要求1所述的一种应用于等离子体处理装置中的高均匀性气路系统,其特征在于:所述第一匀流喷嘴(4)的数量为50~3000个,孔径为0.1mm~30mm;所述第二匀流喷嘴(7)的数量为50~4000个,孔径为0.1mm~20mm。3.根据权利要求1或2所述的一种应用于等离子体处理装置中的高均匀性气路系统,其特征在于:所述第一匀流喷嘴(4)和第二匀流喷嘴(7)为斜向设置,其倾斜角度为10

°-

20

°

。

技术总结

本发明公开了一种应用于等离子体处理装置中的高均匀性气路系统,包括内空底座,内空底座侧壁上设有台阶,内空底座的开口覆盖设有第二匀流底板,第二匀流底板上分布有第二匀流喷嘴,第二匀流底板上部覆盖设有第一匀流底板,第一匀流底板上分布有第一匀流喷嘴,第一匀流底板上设有顶盖,顶盖上设有第一进气口和第二进气口;内空底座的内部设有陶瓷内衬,陶瓷内衬与内空底座侧壁上的台阶之间形成腔室,内空底座的底部还设有连通腔室的抽气通道。本发明中结构简单,通过各个匀流腔可均匀混合各种工艺气体,方便使用,满足高精度控制及大面积刻蚀均匀性的要求。积刻蚀均匀性的要求。积刻蚀均匀性的要求。

技术研发人员:朱治友 侯永刚 张军 胡冬冬 李娜 许开东

受保护的技术使用者:江苏鲁汶仪器有限公司

技术研发日:2020.06.17

技术公布日:2021/12/16

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。