1.本发明的示例性实施方式涉及一种执行装置及执行方法。

背景技术:

2.在日本特开2017

‑

183683号公报中记载有执行测定静电电容等动作的测定器。该测定器具备基座基板、第1传感器、第2传感器及电路板。第1传感器具有沿基座基板的边缘设置的第1电极。第2传感器具有固定于基座基板上的第2电极。电路板搭载于基座基板上,并且与第1传感器及第2传感器连接。电路板向第1电极及第2电极施加高频信号,从第1电极中的电压振幅获取与静电电容对应的第1测定值,并从第2电极中的电压振幅获取与静电电容对应的第2测定值。

技术实现要素:

3.在一个示例性实施方式中,提供一种执行装置,其被输送至设置于半导体制造装置中的输送装置以执行规定动作。执行装置具备动作装置、第1加速度传感器、第2加速度传感器及控制装置。动作装置为用于执行规定动作的装置。第1加速度传感器检测沿水平方向的第1方向上的加速度。第2加速度传感器检测沿水平方向的与第1方向相交的第2方向上的加速度。控制装置根据第1加速度传感器及第2加速度传感器的输出值来识别半导体制造装置内的执行装置的输送位置。在识别出执行装置已被输送至规定位置时,控制装置使动作装置执行规定动作。

附图说明

4.图1是例示处理系统的图。

5.图2是例示对准器(aligner)的立体图。

6.图3是表示等离子体处理装置的一例的图。

7.图4是一例执行装置的截面示意图。

8.图5是表示一例执行装置的框图。

9.图6是用于说明一例执行装置的加速度传感器的示意图。

10.图7是用于说明对一例执行装置施加的加速度的图表的例。

11.图8是表示通过处理系统输送的执行装置的输送路径的例的图。

12.图9是一例执行装置中所利用的输送配方的例。

13.图10是表示执行装置的动作方法的一例的流程图。

具体实施方式

14.以下,对各种示例性实施方式进行说明。

15.在一个示例性实施方式中,提供一种执行装置,其被输送至设置于半导体制造装置中的输送装置以执行规定动作。执行装置具备动作装置、第1加速度传感器、第2加速度传

感器及控制装置。动作装置为用于执行规定动作的装置。第1加速度传感器检测沿水平方向的第1方向上的加速度。第2加速度传感器检测沿水平方向的与第1方向相交的第2方向上的加速度。控制装置根据第1加速度传感器及第2加速度传感器的输出值来识别半导体制造装置内的执行装置的输送位置。在识别出执行装置已被输送至规定位置时,控制装置使动作装置执行规定动作。

16.在上述实施方式的执行装置中,通过设置于执行装置中的第1加速度传感器及第2加速度传感器来检测对执行装置施加的水平方向的加速度。因此,根据第1加速度传感器及第2加速度传感器的输出值来确定输送状态,从而能够识别执行装置的输送位置。通过控制成在识别出执行装置已被输送至规定位置时使动作装置执行规定动作,能够使动作装置在所期望的位置自动执行规定动作。

17.在一个示例性实施方式中,控制装置可以存储配方信息,所述配方信息表示对被输送至输送装置的执行装置施加的加速度的信息与输送位置的信息的关系。控制装置可以参考配方信息,并根据基于第1加速度传感器及第2加速度传感器的输出值所导出的加速度来识别输送位置。

18.在一个示例性实施方式中,动作装置包括发射彼此不同的波长的光的多个光源,规定动作可以为多个光源的发光。

19.在另一个示例性实施方式中,提供一种执行方法,其使被输送至设置于半导体制造装置中的输送装置的执行装置执行规定动作。该方法具备获取沿水平方向的第1方向和与第1方向相交的沿水平方向的第2方向上的执行装置的加速度的工序。该方法具备根据加速度来识别半导体制造装置内的执行装置的输送位置的工序。该方法具备在识别出执行装置已被输送至规定位置时使执行装置执行规定动作的工序。

20.在一个示例性实施方式中,识别输送位置的工序可以包括参考配方信息的工序,所述配方信息表示对被输送至输送装置的执行装置施加的加速度的信息与输送位置的信息的关系。

21.在一个示例性实施方式中,执行规定动作的工序可以包括由多个光源发射彼此不同的波长的光的工序。

22.以下,参考附图对各种实施方式进行详细说明。另外,在各附图中,对相同或相等的部分标注相同的符号。

23.关于一个示例性实施方式所涉及的执行装置,可以通过具有作为半导体制造装置s1的功能的处理系统1进行输送。首先,对处理系统进行说明,所述处理系统具有用于处理被加工物的处理装置及用于将被加工物输送至该处理装置的输送装置。图1是例示处理系统的图。处理系统1具备平台2a~2d、容器4a~4d、装载器模块lm、对准器an、装载锁定模块ll1、ll2、处理模块pm1~pm6、传输模块tf及控制部mc。另外,平台2a~2d的个数、容器4a~4d的个数、装载锁定模块ll1、ll2的个数及处理模块pm1~pm6的个数并无限定,可以为一个以上的任意个数。

24.平台2a~2d沿装载器模块lm的一边缘排列。容器4a~4d分别搭载于平台2a~2d上。容器4a~4d的各自例如为称为foup(front opening unified pod:前开式晶圆传送盒)的容器。容器4a~4d的各自可以构成为容纳被加工物w。被加工物w如晶圆那样具有大致圆盘形状。

25.装载器模块lm具有将大气压状态的输送空间划分在其内部的腔室壁。在该输送空间内设置有输送装置tu1。输送装置tu1例如为多关节机器人,并且通过控制部mc进行控制。输送装置tu1构成为在容器4a~4d与对准器an之间、对准器an与装载锁定模块ll1~ll2之间、装载锁定模块ll1~ll2与容器4a~4d之间输送被加工物w。

26.对准器an与装载器模块lm连接。对准器an构成为进行被加工物w的位置的调整(位置的校准)。图2是例示对准器的立体图。对准器an具有支承台6t、驱动装置6d及传感器6s。支承台6t为能够以沿铅垂方向延伸的轴线为中心进行旋转的台。支承台6t构成为支承被加工物w。支承台6t通过驱动装置6d进行旋转。驱动装置6d通过控制部mc进行控制。当支承台6t通过来自驱动装置6d的动力进行旋转时,载置于该支承台6t上的被加工物w也旋转。

27.传感器6s为光学传感器。传感器6s在被加工物w旋转期间检测被加工物w的边缘。传感器6s根据边缘的检测结果来检测被加工物w的凹槽wn(或者,其他标记)的角度位置相对于基准角度位置的偏移量及被加工物w的中心位置相对于基准位置的偏移量。传感器6s将凹槽wn的角度位置的偏移量及被加工物w的中心位置的偏移量输出至控制部mc。控制部mc根据凹槽wn的角度位置的偏移量计算出用于将凹槽wn的角度位置校正为基准角度位置的支承台6t的旋转量。控制部mc控制驱动装置6d,以使支承台6t旋转该旋转量。由此,能够将凹槽wn的角度位置校正为基准角度位置。并且,控制部mc根据被加工物w的中心位置的偏移量来控制从对准器an接收被加工物w时的输送装置tu1的末端效应器(end effector)的位置。由此,被加工物w的中心位置与输送装置tu1的末端效应器上的规定位置一致。

28.返回至图1,装载锁定模块ll1及装载锁定模块ll2的各自设置在装载器模块lm与传输模块tf之间。装载锁定模块ll1及装载锁定模块ll2的各自提供预减压室。

29.传输模块tf经由闸阀与装载锁定模块ll1及装载锁定模块ll2气密地连接。传输模块tf提供能够减压的减压室。在该减压室内设置有输送装置tu2。输送装置tu2例如为具有输送臂tua的多关节机器人。输送装置tu2通过控制部mc进行控制。输送装置tu2构成为在装载锁定模块ll1~ll2与处理模块pm1~pm6之间及在处理模块pm1~pm6中的任意两个处理模块之间输送被加工物w。

30.处理模块pm1~pm6经由闸阀与传输模块tf气密地连接。处理模块pm1~p m6的各自为如下处理装置,即,构成为对被加工物w进行等离子体处理等专用处理。

31.在该处理系统1中进行被加工物w的处理时的一系列的动作如下所示。装载器模块lm的输送装置tu1从容器4a~4d中的任一个取出被加工物w,并将该被加工物w输送至对准器an。接着,输送装置tu1从对准器an取出其位置已被调整的被加工物w,并将该被加工物w输送至装载锁定模块ll1及装载锁定模块ll2中的一个装载锁定模块。接着,一个装载锁定模块将预减压室的压力减压至规定压力。接着,传输模块tf的输送装置tu2从一个装载锁定模块取出被加工物w,并将该被加工物w输送至处理模块pm1~pm6中的任一个。然后,处理模块pm1~pm6中的一个以上的处理模块对被加工物w进行处理。然后,输送装置tu2将处理后的被加工物w从处理模块输送至装载锁定模块ll1及装载锁定模块ll2中的一个装载锁定模块。接着,输送装置tu1将被加工物w从一个装载锁定模块输送至容器4a~4d中的任一个。

32.如上所述,该处理系统1具备控制部mc。控制部mc可以为具备处理器、存储器等存储装置、显示装置、输入输出装置、通信装置等的计算机。上述处理系统1的一系列的动作通过控制部mc根据存储于存储装置中的程序对处理系统1的各部进行控制来实现。

33.图3是表示可以用作处理模块pm1~pm6中的任一个的等离子体处理装置的一例的图。图3所示的等离子体处理装置10为电容耦合型等离子体蚀刻装置。等离子体处理装置10具备大致圆筒形状的腔室主体12。腔室主体12例如由铝形成,并且可以对其内壁面实施阳极氧化处理。该腔室主体12被安全接地。

34.在腔室主体12的底部上设置有大致圆筒形状的支承部14。支承部14例如由绝缘材料构成。支承部14设置于腔室主体12内。支承部14从腔室主体12的底部向上方延伸。并且,在由腔室主体12提供的腔室s内设置有工作台st。工作台st被支承部14支承。

35.工作台st具有下部电极le及静电卡盘esc。下部电极le包括第1板18a及第2板18b。第1板18a及第2板18b例如由铝等金属构成,并且呈大致圆盘形状。第2板18b设置于第1板18a上,并且与第1板18a电连接。

36.在第2板18b上设置有静电卡盘esc。静电卡盘esc具有将作为导电膜的电极配置在一对绝缘层或绝缘片之间的结构,并且具有大致圆盘形状。直流电源22经由开关23与静电卡盘esc的电极电连接。该静电卡盘esc通过由来自直流电源22的直流电压所产生的库仑力等静电力来吸附被加工物w。由此,静电卡盘esc能够保持被加工物w。

37.在第2板18b的周缘部上设置有聚焦环fr。该聚焦环fr设置成包围被加工物w的边缘及静电卡盘esc。该聚焦环fr可以由硅、碳化硅、氧化硅等各种材料中的任一个形成。

38.在第2板18b的内部设置有制冷剂流路24。制冷剂流路24构成温度调节机构。从设置于腔室主体12的外部的制冷单元经由配管26a向制冷剂流路24供给制冷剂。供给至制冷剂流路24的制冷剂经由配管26b返回至制冷单元。如此,制冷剂在制冷剂流路24与制冷单元之间循环。通过控制该制冷剂的温度来控制被静电卡盘esc支承的被加工物w的温度。

39.在工作台st上形成有贯穿该工作台st的多个(例如,三个)贯穿孔25。多个贯穿孔25形成于俯视观察时的静电卡盘esc的内侧。在这些每一个贯穿孔25中插入有升降销25a。另外,在图3中描绘了插入有一根升降销25a的一个贯穿孔25。升降销25a设置成能够在贯穿孔25内上下移动。通过升降销25a的上升而支承于静电卡盘esc上的被加工物w上升。

40.在工作台st上,在俯视观察时比静电卡盘esc更靠外侧的位置上形成有贯穿该工作台st(下部电极le)的多个(例如,三个)贯穿孔27。在这些每一个贯穿孔27中插入有升降销27a。另外,在图3中描绘了插入有一根升降销27a的一个贯穿孔27。升降销27a设置成能够在贯穿孔27内上下移动。通过升降销27a的上升而支承于第2板18b上的聚焦环fr上升。

41.并且,在等离子体处理装置10中设置有气体供给管路28。气体供给管路28将来自传热气体供给机构的传热气体(例如,he气体)供给至静电卡盘esc的上表面与被加工物w的背面之间。

42.并且,等离子体处理装置10具备上部电极30。上部电极30在工作台st的上方与该工作台st对置配置。上部电极30经由绝缘遮蔽部件32支承于腔室主体12的上部。上部电极30可以包括顶板34及支承体36。顶板34面向腔室s。在该顶板34上设置有多个排气孔34a。该顶板34可以由硅或石英形成。或者,顶板34可以通过在铝制母材的表面上形成氧化钇等耐等离子体性的膜来构成。

43.支承体36装卸自如地支承顶板34。支承体36例如可以由铝等导电性材料构成。该支承体36可以具有水冷结构。在支承体36的内部设置有气体扩散室36a。与排气孔34a连通的多个气体通流孔36b从该气体扩散室36a向下方延伸。并且,在支承体36上形成有将处理

气体引导至气体扩散室36a中的气体导入口36c。在该气体导入口36c上连接有气体供给管38。

44.在气体供给管38上经由阀组42及流量控制器组44连接有气体源组40。气体源组40包括用于多种气体的多个气体源。阀组42包括多个阀,流量控制器组44包括质量流量控制器等多个流量控制器。气体源组40的多个气体源分别经由阀组42中的相对应的阀及流量控制器组44中的相对应的流量控制器与气体供给管38连接。

45.并且,在等离子体处理装置10中,沿腔室主体12的内壁装卸自如地设置有沉积物挡板46。沉积物挡板46也设置于支承部14的外周。沉积物挡板46防止蚀刻副产物(沉积物)附着于腔室主体12上。沉积物挡板46可以通过在铝材上涂覆氧化钇等陶瓷来构成。

46.在腔室主体12的底部侧且支承部14与腔室主体12的侧壁之间设置有排气板48。排气板48例如可以通过在铝材上涂覆氧化钇等陶瓷来构成。在排气板48上形成有向其板厚方向贯穿的多个孔。在该排气板48的下方且腔室主体12上设置有排气口12e。在排气口12e上经由排气管52连接有排气装置50。排气装置50具有压力调节阀及涡轮分子泵等真空泵。排气装置50能够将腔室主体12内的空间减压至所期望的真空度。并且,在腔室主体12的侧壁上设置有被加工物w的搬入搬出口12g。该搬入搬出口12g能够通过闸阀54来开闭。

47.并且,等离子体处理装置10还具备第1高频电源62及第2高频电源64。第1高频电源62为产生等离子体生成用的第1高频的电源。第1高频电源62例如产生具有27~100mhz的频率的高频。第1高频电源62经由匹配器66与上部电极30连接。匹配器66具有用于使第1高频电源62的输出阻抗与负载侧(上部电极30侧)的输入阻抗匹配的电路。另外,第1高频电源62可以经由匹配器66与下部电极le连接。

48.第2高频电源64为产生用于将离子引入至被加工物w中的第2高频的电源。第2高频电源64例如产生400khz~13.56mhz的范围内的频率的高频。第2高频电源64经由匹配器68与下部电极le连接。匹配器68具有用于使第2高频电源64的输出阻抗与负载侧(下部电极le侧)的输入阻抗匹配的电路。

49.在等离子体处理装置10中,来自在多个气体源中选择的一个以上的气体源的气体被供给至腔室s。并且,通过排气装置50来将腔室s的压力设定为规定压力。而且,通过来自第1高频电源62的第1高频来激励腔室s内的气体。由此,生成等离子体。然后,通过所产生的活性种对被加工物w进行处理。另外,根据需要,可以通过基于第2高频电源64的第2高频的偏置来将离子引入至被加工物w中。

50.在腔室主体12上设置有透射光的窗12w。窗12w例如可以成为蜂窝形状的双层窗结构。此时,抑制等离子体及自由基进入到窗12w内,从而减少附着于窗12w上的反应产物的量。在窗12w上经由聚光部及光纤71连接有发光分光分析装置72。发光分光分析装置72分析在腔室s内生成的等离子体的发光强度。发光分光分析装置72经由窗12w接收来自等离子体的光。发光分光分析装置72除了分析等离子体的发光强度的正常模式下的动作以外,还能够进行维护模式下的动作。在维护模式下,以规定光源为基准执行搭载于发光分光分析装置72上的分光仪的校准。

51.接着,对执行装置进行说明。

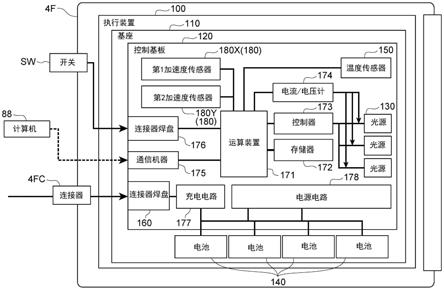

52.图4是表示实施方式所涉及的执行装置100的一例的截面示意图。图5是表示执行装置的框图。另外,在图5中还示意性地示出在使用执行装置100时所使用的专用foup4f。执

行装置100具有基座110、控制基板120及电池140。执行装置100通过具有作为半导体制造装置s1的功能的处理系统1的输送装置进行输送,并且执行多个光源130(动作装置)的发光作为规定动作。

53.基座110为以圆盘状的晶圆为一例的基板。但是,基座110并不限于圆盘状,只要能够通过输送基板的输送装置进行输送,则多边形、椭圆等对于形状没有限定。在基座110的边缘形成有凹槽110n。作为基板的材质,例如可以举出硅、碳纤维、石英玻璃、碳化硅、氮化硅、氧化铝等。

54.控制基板120为设置于基座110上的电路板。控制基板120具有光源130a~130d(也统称为“光源130”。)、温度传感器150a~150d(也统称为“温度传感器150”。)、连接器焊盘160、控制电路170及加速度传感器180。光源130a~130d配置于基座110上的控制基板120上。光源130a、光源130b、光源130c及光源130d发射彼此不同的波长(即,不同颜色)的光。在图示例中,按不同的波长分别沿基座110的最外周排列配置有三个光源。但是,各波长的光源130的个数并不限于三个,可以为两个以下或四个以上。并且,多个光源130a~130d的配置只要在控制基板120上,则并无特别限制。光源130可以为led(light emitting diode:发光二极管)或oled(organic light emitting diode:有机电致发光二极管)。光源130为发光分光分析装置72的维护模式下的基准光源。即,在光源130在处理模块pm内发光的状态下,对在维护模式下动作的发光分光分析装置72进行校准。

55.温度传感器150a~150d以与光源130a~130d成为一对一的方式配置于各光源的附近。温度传感器150a测定光源130a的周边温度。温度传感器150b测定光源130b的周边温度。温度传感器150c测定光源130c的周边温度。温度传感器150d测定光源130d的周边温度。

56.连接器焊盘160为用于对电池进行充电的连接部。连接器焊盘160可以与外部电源连接。连接器焊盘160在载置于专用foup4f内的状态下经由设置于专用foup4f上的连接器4fc与外部电源连接。在基座110上配置有四个电池140。电池140将电力供给至光源130a~130d及控制电路170。只要为能够承受光源130a~130d的最大电流值的数量,则电池140并不限于四个。如图5所示,在连接器焊盘160与电池140之间连接有充电电路177。电池140的充电通过充电电路177进行控制。并且,在电池140上连接有电源电路178。来自电池140的电力经由电源电路178供给至各设备。

57.控制电路170配置于控制基板120上。控制电路170具有包括处理器的运算装置171、存储器172、控制器173、电流/电压计174等,并根据存储于存储器172中的程序来集中控制执行装置100的动作。控制电路170作为控制执行装置100的各部的控制部而发挥功能。例如,光源130的各自的点亮及熄灭在通过电流/电压计174测量输入至光源130的电力的状态下通过控制器173进行控制。并且,为了控制与外部其他机器的通信,在控制电路170上连接有通信机器175。在一例中,包括后述输送配方的信息可以经由通信机器175从外部的计算机88等输入至执行装置100。通信机器175与计算机88的连接方式可以为有线及无线中的任一种。并且,在一例中,执行装置100包括与控制电路170连接的连接器焊盘176。连接器焊盘176与设置于专用foup4f上的开关sw连接。控制电路170可以根据从开关sw输入的信号来开始执行装置100的控制。

58.加速度传感器180通过检测对执行装置100施加的加速度来检测处理系统1内的执行装置100的输送动作。如图5所示,加速度传感器180构成为至少包括第1加速度传感器

180x和第2加速度传感器180y。

59.图6是用于说明执行装置100的加速度传感器180的示意图。在图6中示出从上侧观察执行装置100的示意性俯视图。图6中的y轴穿过执行装置100的中心和凹槽110n。x轴与y轴正交,并且穿过执行装置100的中心。x轴和y轴可以为沿着沿控制基板120的平面彼此正交(相交)的轴。

60.第1加速度传感器180x构成为检测x轴方向上的加速度,第2加速度传感器180y构成为检测y轴方向上的加速度。因此,在执行装置100处于水平的状态下,能够通过第1加速度传感器180x来检测沿水平方向的第1方向上的加速度。并且,能够通过第2加速度传感器180y来检测沿水平方向的与第1方向相交的第2方向上的加速度。

61.在一例中,在检测到沿x轴的正方向施加的加速度时,第1加速度传感器180x输出与加速度的大小对应的正的检测值,在检测到沿x轴的负方向施加的加速度时,第1加速度传感器180x输出与加速度的大小对应的负的检测值。并且,在检测到沿y轴的正方向施加的加速度时,第2加速度传感器180y输出与加速度的大小对应的正的检测值,在检测到沿y轴的负方向施加的加速度时,第2加速度传感器180y输出与加速度的大小对应的负的检测值。

62.在一例执行装置100中,来自第1加速度传感器180x及第2加速度传感器180y的各自的检测值被输入至运算装置171。运算装置171将第1加速度传感器180x的检测值和第2加速度传感器180y的检测值进行合计,并导出合计值。运算装置171根据合计值对处理系统1中的输送动作进行计数。

63.在沿图6所示的x轴的方向d1、d2上输送执行装置100的情况下,在第2加速度传感器180y中实质上没有检测到加速度。因此,运算装置171可以仅将第1加速度传感器180x的检测值设为合计值。同样地,在沿图6所示的y轴的方向d3、d4上输送执行装置100的情况下,运算装置171可以仅将第2加速度传感器180y的检测值设为合计值。并且,在x轴与y轴这两个为正方向的方向d5及x轴与y轴这两个为负方向的方向d6上输送执行装置的情况下,可以将检测值直接相加而获得的值设为合计值。

64.在方向d7上,x轴为正方向且y轴为负方向。在方向d8上,x轴为负方向且y轴为正方向。在方向d7及方向d8上输送执行装置100的情况下,第1加速度传感器180x的检测值的符号与第2加速度传感器180y的检测值的符号相反。因此,可以将从第1加速度传感器180x的检测值减去第2加速度传感器180y的检测值而获得的值设为合计值。另外,只要第1加速度传感器180x的检测值与第2加速度传感器180y的检测值不会通过合计而抵消即可,因此可以将从第2加速度传感器180y的检测值减去第1加速度传感器180x的检测值而获得的值设为合计值。

65.作为一例,在输入至运算装置171的两个检测值中的一个实质上为零的情况下,运算装置171可以判定为执行装置100在方向d1、d2、d3、d4上输送并计算出合计值。并且,在输入至运算装置171的两个检测值的符号相同的情况下,运算装置171可以判定为执行装置100在方向d5、d6上输送并计算出合计值。并且,在输入至运算装置171的两个检测值的符号彼此不同的情况下,运算装置171可以判定为执行装置100在方向d7、d8上输送并计算出合计值。

66.在处理系统1中,通过输送装置tu1、tu2输送执行装置100。例如,在通过输送装置将静止的执行装置100输送至某一位置并静止的情况下,对于执行装置100,在开始输送时

沿与输送方向相反的方向施加加速度,并且在停止输送时沿输送方向施加加速度。因此,在由第1加速度传感器180x检测到的检测值与第2加速度传感器180y的检测值的合计值在超过正的第1阈值之后一定时间内低于负的第2阈值的情况下,判定为一例执行装置100执行了一次输送动作。而且,在低于负的第1阈值之后一定时间内超过正的第2阈值的情况下,判定为执行装置100执行了一次输送动作。

67.图7是用于说明对执行装置施加的加速度的图表的例。在图7中,由第1加速度传感器180x检测到的检测值被示为“x方向”,第2加速度传感器180y中的检测值被示为“y方向”。由第1加速度传感器180x检测到的检测值与第2加速度传感器180y中的检测值的合计值被示为“合计值”。在图7中,x方向与y方向上的检测值的符号彼此不同,因此从x方向上的检测值减去y方向上的检测值而获得的值成为合计值。图表中的“移动平均”表示合计值的移动平均。在图7中示出隔开时间间隔而实施两次输送动作时的加速度。在该例中,由于在两次输送动作期间对执行装置100施加旋转等动作而检测值出现紊乱。为了不误检测这种检测值的紊乱,可以根据移动平均来判定输送动作的有无。

68.在图7的例中,由第1加速度传感器180x检测到的检测值与第2加速度传感器180y的检测值的合计值(在此为移动平均)在超过正的第1阈值th1之后一定时间ts内低于负的第2阈值th2。因此,运算装置171判定为执行了输送动作。并且,之后,在合计值低于负的阈值th2之后一定时间内超过正的阈值th1,因此运算装置171判定为执行了第2次输送动作。

69.图8是表示通过处理系统输送的执行装置的输送路径的例的图。在一例处理系统1中输送执行装置100的情况下,执行装置100通过多次输送动作被输送至目标位置。例如,考虑执行装置100被输送至处理模块pm1的情况。执行装置100通过包括输送动作t1~t6的工序进行输送。输送动作t1为用于从容器4a(专用foup4f)取出的动作。输送动作t2为用于从容器4a的取出位置输送至对准器an的动作。输送动作t3为用于从对准器an取出的动作。输送动作t4为用于从对准器an的取出位置输送至装载锁定模块ll1的动作。输送动作t5为用于从装载锁定模块ll1输送至传输模块tf的动作。输送动作t6为用于从传输模块tf输送至处理模块pm1的动作。在这些输送动作t1~t6中,有时对执行装置100施加的加速度的状态彼此不同。因此,在一例执行装置100中,根据输送配方来判定输送动作。

70.图9是一例执行装置中所利用的输送配方的例。输送配方r可以表示对被输送至输送装置的执行装置100施加的加速度的信息与输送位置的信息的关系。图9所示的输送配方r按依次执行的输送动作与所需时间、最大加速度、最小加速度、动作建立关联。最大加速度对应于关于由第1加速度传感器180x检测到的检测值与第2加速度传感器180y的检测值的合计值(在此为移动平均)的正的阈值th1。最小加速度对应于关于合计值的负的阈值th2。所需时间为从合计值的最大值的检测至最小值的检测为止所经过的时间或从合计值的最小值的检测至最大值的检测为止所经过的时间。即,所需时间对应于从输送开始至结束为止所需的时间,并且对应于一定时间ts。所需时间、最大加速度、最小加速度可以按动作任意确定。

71.在图9的例中,第1动作至第6动作分别对应于输送动作t1至输送动作t6。因此,例如在通过运算装置171判定实施了第2动作的时刻,能够识别出执行装置100位于对准器an。并且,在判定为第1动作至第6动作已结束的情况下,能够识别出执行装置100载置于处理模块pm1上。

72.在识别出执行装置100已被输送至规定位置时,运算装置171使动作装置执行规定动作。在一例中,在识别出执行装置100载置于处理模块pm1上时,运算装置171可以使光源130发光。

73.接着,对执行装置100的动作进行说明。图10是表示执行装置的动作方法的一例的流程图。在使一例执行装置100动作的情况下,首先使载置于专用foup4f上的执行装置100启动。如上所述,在专用foup4f上设置有用于使执行装置100启动的开关sw,因此能够通过该开关sw来启动执行装置100。若执行装置100启动,则加速度传感器180动作,从而通过运算装置171来获取来自加速度传感器的信号(步骤st1)。在利用执行装置100进行发光分光分析装置72的校准的情况下,通过开关sw而执行装置100启动。此时,控制部mc控制处理系统1,以使输送装置tu1、tu2将执行装置100从foup4f输送至处理模块pm。并且,控制部mc控制成发光分光分析装置72在维护模式下动作。

74.运算装置171根据所检测到的检测值来导出加速度的合计值,并参考输送配方r分析所导出的合计值,从而识别执行装置100的输送位置(步骤st2)。输送位置的识别与输送配方r的动作完成到什么程度的判定含义相同。

75.在识别出执行装置100已被输送至规定位置时,运算装置171使动作装置执行规定动作(步骤st3)。在一例中,运算装置171控制控制器173,以在识别出执行装置100已被输送至处理模块pm1时,使光源130发光。在通过控制部mc而发光分光分析装置72在维护模式下待机的情况下,以光源130发光为契机执行发光分光分析装置72的校准。在从光源130发光起经过规定时间的情况下,运算装置171判定为发光分光分析装置72的校准已结束,可以停止光源130的发光。另外,根据发光分光分析装置72的校准的程序,执行装置100可以在处理模块pm与对准器an之间输送多次。每当判定为执行装置100已被输送至处理模块pm1时,运算装置171可以使光源130发光。此时,输送配方除了从foup4f被输送至处理模块pm时的动作以外,还可以包括对应于处理模块pm与对准器an之间的输送动作的配方。而且,输送配方除了输送动作的配方以外,还可以包括光源130的发光的控制步骤作为规定动作的配方。此时,运算装置171能够参考输送配方来控制光源130。若发光分光分析装置72的校准结束,则执行装置100通过输送装置tu1,tu2被输送至foup4f。

76.在处理模块pm内,无法通过无线来控制执行装置100。然而,在使用光源130进行发光分光分析装置72的校准的情况下,就操作而言,并不一定优选即使在输送动作期间也使光源130发光。在以上所说明的执行装置100中,通过设置于执行装置100中的第1加速度传感器180x及第2加速度传感器180y来检测对执行装置100施加的水平方向的加速度。因此,根据第1加速度传感器180x及第2加速度传感器180y的输出值来确定执行装置100的输送状态,从而能够识别执行装置100的输送位置。即,执行装置100作为判定输送期间的输送位置的位置判定装置而发挥功能。通过控制成在识别出执行装置100已被输送至规定位置时使动作装置(在一例中为光源130)执行规定动作,能够使动作装置在所期望的位置自动执行规定动作。

77.在一个示例性实施方式中,运算装置171(控制装置)存储输送配方(配方信息)r,所述输送配方r表示对被输送至输送装置的执行装置100施加的加速度的信息与输送位置的信息的关系。运算装置171可以参考输送配方r,并根据基于第1加速度传感器180x及第2加速度传感器180y的输出值所导出的加速度来识别输送位置。运算装置171预先存储输送

配方r,因此即使在执行复杂的输送动作的情况下,也能够准确地识别输送位置。

78.在一个示例性实施方式中,动作装置包括发射彼此不同的波长的光的多个光源130,规定动作可以为多个光源130的发光。在该校准中,能够适当实施处理系统1中的发光分光分析装置72的校准作业。

79.以上,对各种示例性实施方式进行了说明,但是并不限定于上述示例性实施方式,可以进行各种各样的省略、替换及变更。

80.例如,执行装置100还可以包括在与x轴和y轴这两个正交的z轴方向上检测加速度的第3加速度传感器。

81.示出了在执行装置100已被输送至处理模块pm时光源130发光的例,但是并不限定于此。执行装置100被输送的位置及在该位置上执行的控制的内容可以任意确定。例如,执行规定动作的位置可以为装载器模块lm、对准器an、装载锁定模块ll1、ll2、传输模块tf等。并且,执行装置可以具有测量执行装置与对象物之间的静电电容的测量器、拍摄执行装置的周围的摄像装置等作为执行规定动作的动作装置。

82.根据以上说明可以理解,在本说明书中出于说明的目的对本发明的各种实施方式进行了说明,在不脱离本发明的范围及要旨的情况下可以进行各种变更。因此,并不限定于本说明书中所公开的各种实施方式,真正的范围和要旨由所附的权利要求书来示出。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。