1.本发明为制药工业领域,具体涉及一种通过连续流管道反应制备青蒿素的方法。

背景技术:

2.青蒿素是国际公认的抗疟药,其抗疟机理与其它抗疟药不同,它的主要作用是通过干扰疟原虫的表膜-线粒体功能,而非干扰叶酸代谢,从而导致虫体结构全部瓦解。以青蒿素为原料可合成其多种衍生物,如双氢青蒿素、蒿甲醚、蒿乙醚、青蒿琥酯等。这些青蒿素类药物毒性低、抗疟性强,为全球治疗脑型疟疾和恶性疟疾的首选药物。

3.目前获得青蒿素的方法主要是从青蒿中提取得到,但也有全合成和半合成工艺获得青蒿素。提取法,由于青蒿的采购、收获,直至工厂加工提取,环节较多,费时费力,且不同采集地和不同采集期青蒿品质有很大的差别,含量参差不齐,产品质量难以控制。因此,为增加青蒿素的资源,世界各国都在加紧开展青蒿素及其衍生物的开发研究,长期稳定地和大量地供应青蒿素成为各国科学家面临的严峻考验。所以,开发青蒿素的化学合成,不仅节约资源,对环境友好,同时还可以降低患者的用药成本,更为有效地抑制疟疾对人类造成的危害。

4.us4992561公开以二氢青蒿酸为原料,采用光化学的方法来引入过氧键。由于光化学自身的限制,如操作繁琐,不宜大规模生产,因此很难实现工业化生产。 文献(tetrahedron,1986,42,819-828)公开用(r)-( )-香草醛为原料来合成青蒿素的方法,然而由于合成路线长,总收率低,原子经济性差。加之也是采用光化学的方法来引入过氧键,难以实现工业化生产。mitchell a.avery等(j.am. chem.soc.,1992.114.974-979)利用胡薄荷酮为原料合成青蒿素,其合成路线较长、收率低。同时利用臭氧引入过氧键,操作困难,安全性较差,工业化前景不高。文献(j.am.chem.soc.,1964,86,3880,j.am. chem.soc.,1968,90,975)公开了一种合成青蒿素的方法,在一定的催化剂存在下,利用氧气产生单线态氧, 进而也可以代替光化学的方法实现过氧键的引入。

5.wo2009088404公开了以钼酸钠为催化剂,过氧化氢为氧化剂引入过氧键。然而其得到的产物选择性较差,副产物多,导致最终青蒿素的总收率低(<20%),也难以实现工业化生产。

6.cn102718773公开了一种合成青蒿素的方法,以青蒿酸为起始原料,在催化剂/氢气或氯化镍/硼氢化钠的条件下,在有机溶剂中经还原反应得到二氢青蒿酸2, 再在过氧化物和金属催化剂的作用下经过氧化反应得到过氧化二氢青蒿酸3,过氧化二氢青蒿酸在有机溶剂中经酸催化重排反应并纯化得到目标化合物青蒿素。该方法虽然避开了光催化反应工艺,但由于采用传统工艺方法合成,生产周期长,生产成本高,经济性差。

技术实现要素:

7.针对以上现有技术存在各种不同的缺陷,有必要提供一种新的合成工艺以克服现有技术存在的缺陷,从而实现青蒿素半合成的产业化。为此,本发明提供一种采用连续流合成青蒿素的方法,该方法相对于cn102718773法具有本质安全、操作简单、产量高及成本低廉的优势。

8.为实现本发明的目的提供如下实施方案。

9.本发明提供了一种制备青蒿素的方法,其反应式如下:式中,其r 为h或保护基,优选r为c1~c4的烷基,更优选r为甲基或乙基,包括以下步骤,1)式i化合物在催化剂、碱性水溶液、有机溶剂、双氧水的存在下在连续流反应器中反应得到式ii化合物,所述催化剂为钼酸钠和另一种金属催化剂,其中,钼酸钠和另一种金属催化剂的摩尔比为2:1~1:1,优选为1:1。

10.2)将式ii化合物在有机溶剂和氧气存在下在连续流反应器中经酸催化得到青蒿素。

11.上述本发明的方法,所述r为甲基或乙基,优选为甲基。

12.优选的,上述本发明的方法,式i化合物和式ii化合物中的r为甲基。当r为甲基时,式i化合物具体为二氢青蒿酸甲酯(本文简称“mdhaa”),式ii化合物具为过氧化二氢青蒿酸甲酯(本文简称“mpdhaa”)。

13.上述本发明的方法,步骤1)中所述钼酸钠和另一种金属催化剂的摩尔比为为1:1,所述另一种金属催化剂选自镧、氯化镧、氧化镧、氢氧化镧、硝酸镧、碳酸镧和氟化镧,优选为硝酸镧。

14.上述本发明的方法,步骤1)中,另一种金属催化剂与式i化合物的摩尔比最好不低于0.07:1。具体的,金属催化剂硝酸镧与mdhaa的摩尔比不低于0.07:1;催化剂钼酸钠与硝酸镧的摩尔比为2:1~1:1,优选为1:1。

15.上述本发明的方法,步骤1)中所述有机溶剂为乙醇、甲醇、乙腈、二氯甲烷、丙醇、

异丙醇或甲苯,优选为乙醇,更优选为无水乙醇;步骤2)中所述有机溶剂选自甲苯、异丙醇、乙腈、二氯甲烷、丙酮、环己烷和dmf,优选为甲苯。

16.上述本发明的方法,步骤1)中,式i化合物与双氧水在不同的进料口输入连续反应器中,优选的,双氧水可分成两部分,更优选两部分重量比为1:1,分别在连续流微通道的前后不同模块的进口输入微通道,使一部分双氧水延迟输入,以促进未反应完全的式i化合物反应完全,具体的,一部分双氧水在连续流第2模块的进口输入,另一部分在连续流第5模块的进口输入,也可根据连续流设备的规模选择合适的模块进口输入双氧水。

17.上述本发明的方法,步骤2)中,式ii化合物与氧气在不同的进料口输入连续反应器中,其中,式ii化合物与氧气的摩尔比为1:(2~3),所述酸为tfa,式ii化合物与tfa摩尔比为1:0.6~1:2,优选为1:0.8~1:1.2。

18.上述本发明的方法,在步骤1)的连续流反应器中,其微通道的反应温度控制在50~80℃,优选的,在微通道前端,温度尽可能保持较低温度,以减少双氧水的分解,微通道后端可提高反应温度,将过量的双氧水分解除去,更优选的,如第1~5模块的微通道的温度控制在50℃,余后的模块的微通道温度控制在80℃;在步骤2)的连续流反应器中,其微通道的温度控制在0~65℃,优选的,在微通道前端保持在较低温度,提高中间体的转化,后端提高温度可提高环氧反应速度,优选的,第1~5模块的微通道的温度控制在0℃,余后的模块的微通道温度从产业化降能考虑控制在25℃。

19.技术效果:本发明的方法,在采用连续流反应器后,整个反应每步的反应时间相对于同规模的釜式反应器显著缩短,使用溶剂量降低,相对于现有技术采用单一催化剂,mdhaa转化为mpdhaa的转化率显著提高,而且大幅降低了催化剂的用量,特别是镧系催化剂,有利于环保。

附图说明

20.图1 为第1)步反应连续流反应器工艺示意图,图中标识的数字1~10代表连续流反应器中各微管道模块序号;图2 为第2)步反应连续流反应器工艺示意图,图中标识的数字1~10代表连续流反应器中各微管道模块序号。

具体实施方式

21.以下实施例仅是代表性的,用于进一步理解本发明的精神实质,任何在本发明的精神实质下进行简单的变通或修饰也属于本发明的范围。

22.实施例1青蒿素制备第1)步反应,采用连续流反应器制备mpdhaa (参见图1的连续流反应器工艺示意图)反应物料:起始原料mdhaa,镧系催化剂和钼酸钠、无机碱氢氧化钠、水、有机溶剂无水乙醇、双氧水。

23.操作工艺如下:1、物料配置:称取无水乙醇2730g、镧系催化剂硝酸镧六水合物390g和钼酸钠二水合物220g置于5l烧杯中,搅拌下加入1122g 2.5n的氢氧化钠水溶液,称取3000gmdhaa和9120.0g

无水乙醇加入容器中与催化剂混悬液混合均匀,然后置于剪切机中剪切,2、50%双氧水的准备:50%双氧水置1l的窄口瓶中,置冰水浴中待用。

24.3、连续流反应器准备:调整反应器微管道模块,物料分别在第1、2、5个模块进料,对应的teflon液体进料泵、柱塞钛泵和teflon液体进料泵;三个泵均以低流速泵入无水乙醇置换连续流反应器内液体,待用。

25.4、将低温循环槽(即第1-5模块)第一温区设置50

±

1℃,将高温循环槽(即第6-10模块)第二温区设置80

±

1℃,然后升温至各自温区的控制温度。

26.5、将步骤2的双氧水平均分为2部分,第1部分双氧水通过teflon泵经第2个模块的进口输入连续流管道,另一部分双氧水通过teflon泵经第5模块的进口输入连续流管道,两部分双氧水的进料量各为11.00~12.30g/min;步聚1混合均匀的物料通过柱塞钛泵经第1模块上的进口输入连续流管道,控制进料量在30~32g/min,物料先后在第2模块和第5模块与双氧水混合;每个泵的流速恒定后,计算5倍保留时间后开始接收样品。

27.6、连续流出来后的样品通过冷凝管冷却,进入接收桶,加入氯化铵固体调整ph值到中性,送hplc检测。

28.7、后处理:将上述反应液通过布氏漏斗抽虑,滤饼用乙醇洗涤,合并滤液。滤液真空浓缩。将浓缩物转移至50l反应釜中,向釜中加入2730.0g纯化水,再加入3600.0g甲苯,搅拌,静置,分液。甲苯相转移至25l广口桶中暂存,水相依次以3000.0g、2400.0g甲苯萃取,合并三次甲苯相。将甲苯相转移至50l反应釜中加入3000.0g*2纯化水洗涤两次,再加入4590.0g*2饱和食盐水洗涤两次弃去水相,加入1800.0g的无水硫酸钠搅拌干燥过夜。将反应液经布氏漏斗抽虑,滤饼用1500.0g甲苯洗涤。滤液装入20l氟化桶密封低温存放,用于下一步反应。

29.第2)步反应采用连续流反应器制备青蒿素(参见图2的连续流反应器工艺示意图)反应物料:mpdhaa、有机溶剂甲苯、tfa和氧气等。

30.操作工艺如下:1、物料配制:将mpdhaa甲苯溶液转移至25l广口桶中,在根据上步mpdaa甲苯量计算补够甲苯10600g,搅拌。再称取874g三氟乙酸用2623g甲苯稀释成tfa甲苯溶液,备用。

31.2、连续流反应器(g1)准备:将g1反应器的模块调整,出口段连接20m teflon管。物料mpdhaa甲苯溶液和tfa甲苯溶液同时在第1个模块的进口进料,分别由两个teflon液体进料泵输入。

32.3、连续流反应器温度设置:低温循环槽(即第1~5模块)第一温区设置0℃,高温循环槽(即第6~10模块)第二温区设置25℃,升温。

33.4、反应:先将o2通过第二个模块进入,使整个g1反应器背压至5~6bar,然后物料通过柱塞钛泵输入第一个模块,控制进料泵进料量在30~31g/min;三氟乙酸溶液通过teflon泵输入第一个模块,控制三氟乙酸进料量10.93~11.20g/min;缓慢加大o2量使前端维持在15bar~16bar,后端维持在12bar,控制氧气通量1.24ln/min。最后调整每个泵的流速,每个泵的流速恒定后,5倍保留时间后开始接收样品,反应液以饱和碳酸氢钠淬灭,真空浓缩除去甲苯,hplc检测。

34.5、后处理:将反应液转移至50l反应釜中,加入6600g饱和碳酸氢钠溶液,搅拌,静置,分液。水相弃

去,有机相中加入12200g饱和氯化钠溶液,搅拌15min,静置15min,分液,水相弃去,有机相转移至干净、干燥的25l广口桶中。加入无水硫酸钠,搅拌干燥3h。将反应液通过布氏漏斗抽虑,滤饼以2800g甲苯浸洗,合并滤液。滤液转移至20l旋蒸中,真空浓缩得到淡黄色固体。该固体用5400g无水乙醇溶解,冰盐浴保温析晶5h,抽虑。 滤饼用1800g无水乙醇在冰浴下打浆1h后抽干。将产物分装在烘盘中,50

±

1℃真空干燥。收料得白色粉末。产品的hplc纯度为99.78%,两步总收率55.6%。

35.实施例2第1)步反应中双氧水分两部分加入连续流微管道的比例选择以15eq用量双氧水为例,研究两部分双氧水不同分配比例对产品转化率和质量有什么影响。实验方法参照实施例1的第1)步反应操作工艺,第1模块与第5模块(两部分)双氧水的分配比例分别设置为1:4.9,1:1,4.9:1三种不同比例进行连续流反应,采用hplc测定产物mpdhaa含量。结果见下表1。

36.表1结果表明,在双氧水足量的情况下,两部分双氧水比例不同,对转化率和质量影响不是很大,但平均分配(1:1比例)情况下效果最佳。

37.实施例3 第2)步骤中氧的浓度对反应的影响参照实施例1的第2)步反应工艺操作,其它条件不变的情况下,考察氧气浓度(氧气用量)对反应的影响。结果见表2。

38.表2的结果表明,提高o2通量对青蒿素(qhs)转化率影响不大,因此,氧气用量(与mpdhaa摩尔比)在2.3~3.0eq范围均可,基于节约成本和安全性考虑,可优选2.32eq的用

量。

39.实施例4第2)步骤中连续流反应温度选择参照实施例1的第2)步反应工艺操作,其它条件不变的情况下,考察单温区、双温区、三温区及各温区温度对反应的影响。所谓单温区是指连续流反应器中所有模块温度为同一温度,双温区是指将连续流反应器的模块分成两个不同的温度区,即前面5个模块为低温区,后面5个模块为高温区。三温区指在设备出口增加一个20米的盘管。单温度区实验结果见表3,双温区实验结果见表4,三温区实验结果见表5。

40.上述结果表明,单温区温度在35~45℃反应温度时,青蒿素(qhs)转化率最佳。

41.备注*:hplc中19.86%的含量,其外标含量为65%。

42.上述表3、4和5结果表明,采取双温或三温区(即连续流前后部分不同温度),比采用单温区可明显提高青蒿素的转化率,基于节能的角度考虑,优选选择0/25/盘管室温的条件,即连续流前部分的反应温度控制在0℃左右,后半部分控制在室温如25℃,盘管温度控制在室温。

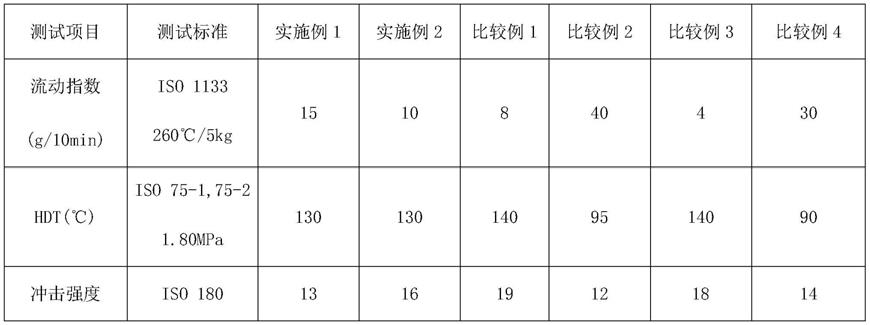

[0043] 实施例5 对比反应釜与连续流反应制备mpdhaa的效果参照实施例1的工艺条件采用连续流反应器合成过氧氢青蒿酸mpdhaa和青蒿素,对比采用传统釜式工艺(也可参照wo2009088404的方法)制备mpdhaa和青蒿素。反应条件及结果见表6。

[0044]

表6的结果表明,本发明采用连续流反应器合成青蒿素明显优于采用传统釜式工艺,如节约了反应时间和反应溶剂,特别是在缩短反应时间方面尤为突出。可以明显节省人力成本。

[0045]

实施例6 采用单一催化剂或者混合催化剂制备mpdhaa参照实施例1的第1)步反应连续流制备mpdhaa的方法,选择wo2009088404中催化剂钼酸钠.2h2o,或者cn102718773中镧系催化剂硝酸镧.6h2o,或者两种催化剂以不同比例混合做试验,考察反应效果。结果见表7。

[0046]

表7的结果表明,仅采用单一催化剂,mpdhaa的转化率不高,但加入另一种催化剂(两种催化剂联用)后,不但可减少催化剂用量,而且也可提高mpdhaa的转化率,最高可达90%以上。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。