1.本实用新型涉及金属制品加工领域,具体涉及一种薄带钢用磁分离除鳞装置及其除鳞系统。

背景技术:

2.现有热轧卷板在其加热、轧制、冷却及高温卷曲成卷过程中,带材表面会经历多次除鳞、多次氧化,最终形成的带材表面会形成稳定的氧化皮层。经实验分析,热轧卷材氧化皮层结构从内到外依次为feo、fe3o4、fe2o3,其中,feo含量最高,fe3o4中的氧含量略高,fe2o3中含量最低。这种在高温下生成的氧化铁皮若在后续处理工艺过程中清理不净,会造后续冷轧时带钢表面因氧化铁皮压入,会产生“麻点(麻面)”或者是镀锌漏镀,影响后续产品表面质量。

3.现有酸洗线、酸轧线上除鳞主要通过拉矫机与酸洗相结合的方式来完成。拉矫机除鳞工艺段主要是通过机械力的方式,对带钢在拉伸力的作用下进行反复弯曲,使其表面的氧化铁皮断裂破碎并剥落,随后进入酸洗工艺段。通过向带钢运行方向喷射酸液形成紊流,通过化学反应去除掉带钢表面氧化铁皮,再经漂洗清洗掉残余酸液,热风干燥带钢。由于国家对于环境的保护越来越重视,因此通过开发高效破鳞处置,提高除鳞效率、减少酸液消耗的需求迫在眉睫。

技术实现要素:

4.本实用新型的目的在于:提供了一种薄带钢用磁分离除鳞装置及其除鳞系统,克服现有拉矫机与酸洗相结合的方式进行处置中,酸液处置及环保投入成本高等上述技术难题。

5.本实用新型采用的技术方案如下:

6.一种薄带钢用磁分离除鳞装置,包括用于带钢s缠绕成型的s辊组件、位于s辊组件一侧上端的上磁吸装置和位于s组件另一侧下端的下磁吸装置,所述s辊组件包括轴线彼此平行且从上往下依次设置的一侧与带钢第一侧表面贴合的上辊以及一侧与带钢第二侧表面贴合的下辊,所述上磁吸装置与上辊相对,并将贴合在上辊上的带钢的一侧表面上的氧化层吸附;所述下磁吸装置与下辊相对,并将贴合在下辊上的带钢的另一侧表面上的氧化层吸附。

7.进一步地,还包括位于s辊组件一侧且依次设置的用于带钢的1#张紧纠偏装置和研磨除鳞装置,所述研磨除鳞装置包括设置有用于装载磨石的凹槽的除鳞件以及安装在所述凹槽一侧且通过磁吸将位于凹槽中的带钢弯曲的电磁铁装置,所述凹槽的一端设置有供带钢插入的进入口、另一端设置有供带钢穿出的穿出口。

8.进一步地,在所述除鳞件的内壁上且靠近穿出口的一侧安装有对带钢表面进行清扫的滚刷组件,所述滚刷组件包括均安装在除鳞件的内壁上的对带钢第一侧表面清扫的下滚刷以及对带钢第二侧表面清扫的上滚刷。

9.进一步地,所述凹槽槽口上设置有将槽口上方覆盖住的防尘罩,所述防尘罩的两端与除鳞件的两端分别形成进入口和穿出口。

10.进一步地,在所述防尘罩的顶面上设置有多个进料孔,在所述进料孔中均安装有料斗;在防尘罩上设置有除尘孔,在除尘孔上接入连接有风机的除尘管道,通过风机将凹槽和防尘罩之间的粉尘吸出。

11.进一步地,所述上磁吸装置和下磁吸装置均为立环磁选机。

12.一种薄带钢用除鳞系统,包括开卷夹送装置、输送平台、除鳞装置、2#张紧纠偏装置、剪切平台、尾部夹送装置和卷曲机,所述除鳞装置包括用于带钢s缠绕成型的s辊组件、位于s辊组件一侧上端的上磁吸装置和位于s组件另一侧下端的下磁吸装置,所述s辊组件包括轴线彼此平行且从上往下依次设置的一侧与带钢第一侧表面贴合的上辊以及一侧与带钢第二侧表面贴合的下辊,所述上磁吸装置与上辊相对,并位于带钢远离上辊的一侧,且其将贴合在上辊上的带钢的第二侧表面上的氧化层吸附;所述下磁吸装置与下辊相对,并位于带钢远离下辊的一侧,且其将贴合在下辊上的带钢的第一侧表面上的氧化层吸附,所述下磁吸装置位于s组件靠近输送平台的一侧。

13.进一步地,所述开卷夹送装置包括沿着传送路线依次设置的1#开卷机、1#夹送装置、2#开卷机、2#夹送装置和焊机。

14.进一步地,所述2#张紧纠偏装置有两组,且相邻设置,所述剪切平台位于2#张紧纠偏装置的一侧的上方。

15.一种薄带钢的除鳞方法,所述方法基于权的除鳞系统;

16.方法包括如下内容:

17.带钢先经过开卷夹送装置进行开卷和夹送后,移动到输送平台上,再经过输送平台移动到除鳞装置中,进行除鳞作业;带钢移动到除鳞装置时,带钢移动到s辊组件上,s辊组件既对带钢进行张紧纠偏,又通过s辊将其弯曲形变:带钢先沿着上辊远离开卷夹送装置的一侧绕包上辊,使带钢第一侧表面贴合的上辊远离开卷夹送装置的一侧,接着带钢穿过上辊和下辊之间后,沿着下辊靠近开卷夹送装置的一侧绕包下辊,使带钢第二侧表面贴合的下辊靠近开卷夹送装置的一侧;

18.上磁吸装置将贴合在上辊上的带钢的一侧表面上的氧化层吸附;下磁吸装置其将贴合在下辊上的带钢的另一侧表面上的氧化层吸附;

19.随后带钢经过2#张紧纠偏装置张紧纠偏后,被剪切平台剪断,接着尾部夹送装置将其送入卷曲机,完成卷曲作业。

20.由于采用了本技术方案,本实用新型的有益效果是:

21.1.本实用新型一种薄带钢用磁分离除鳞装置及其除鳞系统,既能在带钢的运行过程中,通过s辊组件这种结构对带钢的移动进行张紧和纠偏,便于钢带顺利移动;同时,又能通过s辊组件将带钢弯曲成s形,从而使带钢的一侧表面受到挤压、另一侧受到拉伸,这样通过带钢的弯曲形变将其表面蓬松的氧化层进一步地松动或者主动脱落,便于将其去除;

22.2.本实用新型一种薄带钢用磁分离除鳞装置及其除鳞系统,较之现有的主要通过拉矫机与酸洗相结合的除鳞方式来说,无需使用盐酸进行酸洗,克服了盐酸使用,解决了后续酸处理问题,环保性高;

23.3.本实用新型一种薄带钢用磁分离除鳞装置及其除鳞系统,电磁铁装置对带钢的

磁性吸附,不仅能保持带钢在除鳞件中的掩埋深度,使带钢周围被磨石覆盖住,从而通过移动带钢,以使其相对于磨石运动,继而通过磨石的自重和摩擦力来对带钢表面进行研磨除鳞;同时,由于带钢表面的氧化层蓬松,通过电磁铁装置对带钢的磁性吸附,使其弯曲,从而使其远离电磁铁装置的表面受到挤压、靠近电磁铁装置的一侧受到拉伸,这样通过带钢的弯曲形变将其表面蓬松的氧化层进一步地松动或者主动脱落,便于将其去除;

24.4.本实用新型一种薄带钢用磁分离除鳞装置及其除鳞系统,先经过s辊组件等部件将带钢表面蓬松度大的氧化层去除,然后再通过磨石对带钢表面研磨,以使带钢表面氧化层去除更彻底,提升除鳞效果;

25.5.本实用新型一种薄带钢用磁分离除鳞装置及其除鳞系统,利用矿石矿磨除鳞方式,进一步实现将除鳞和矿石研磨工序合并,减免了部分矿石研磨工序时间,降低前道选矿或者烧结球团工序成本,而由于带有氧化铁,进而且提高了研磨后矿石品位,同时生产出表面质量优良,实现以热轧板代替冷轧板,降低成本;

26.6.本实用新型一种薄带钢用磁分离除鳞装置及其除鳞系统,焊机用于将两个带钢焊接起来,便于后续除鳞作业顺利且高效地进行,具体如下:待1#开卷机上的带钢开卷完后,为了保证后续的带钢连续,此时2#开卷机开卷,2#夹送装置夹送,使得1#开卷机所处理的带钢的带尾和2#开卷机开出的带钢的带头在焊机处实现连接后,再传送到下一个工位,以实现连续生产、不停机,保证高效生产。

附图说明

27.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,本说明书附图中的各个部件的比例关系不代表实际选材设计时的比例关系,其仅仅为结构或者位置的示意图,其中:

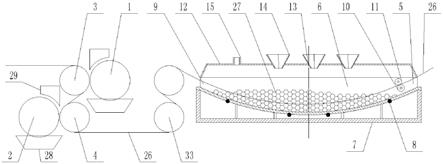

28.图1是本实用新型的除鳞装置的结构示意图

29.图2是本实用新型的研磨除鳞装置的结构示意图;

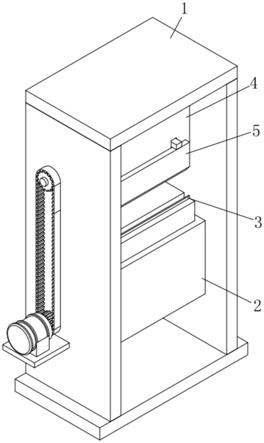

30.图3是除鳞系统的结构示意图。

31.附图中标号说明:

[0032]1‑

上磁吸装置,2

‑

下磁吸装置,3

‑

上辊,4

‑

下辊,5

‑

穿出口,6

‑

凹槽,7

‑

除鳞件,8

‑

电磁铁装置,9

‑

进入口,10

‑

下滚刷,11

‑

上滚刷,12

‑

防尘罩,13

‑

进料孔,14

‑

料斗,15

‑

除尘管道,16

‑

输送平台,17

‑

2#张紧纠偏装置,18

‑

剪切平台,19

‑

尾部夹送装置,20

‑

卷曲机,21

‑

1#开卷机,22

‑

1#夹送装置,23

‑

2#开卷机,24

‑

2#夹送装置,25

‑

焊机;26

‑

带钢,27

‑

磨石,28

‑

卸料盘,29

‑

磁极,30

‑

支撑框,31

‑

球面弧形板,32

‑

辅助支撑板,33

‑

1#张紧纠偏装置。

具体实施方式

[0033]

为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型,即所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

[0034]

下面结合图1至图3对本实用新型作详细说明。

[0035]

实施例1

[0036]

如图1所示,本实用新型一种薄带钢用磁分离除鳞装置,包括用于带钢s缠绕成型的s辊组件、位于s辊组件一侧上端的上磁吸装置1和位于s组件另一侧下端的下磁吸装置2,所述s辊组件包括轴线彼此平行且从上往下依次设置的一侧与带钢第一侧表面贴合的上辊3以及一侧与带钢第二侧表面贴合的下辊4,所述上磁吸装置1与上辊3相对,并位于带钢远离上辊3的一侧,且其将贴合在上辊3上的带钢的第二侧表面上的氧化层吸附;所述下磁吸装置2与下辊4相对,并位于带钢远离下辊4的一侧,且其将贴合在下辊4上的带钢的第一侧表面上的氧化层吸附。

[0037]

除鳞时,例如6mm厚规格热高强hsla590制作的薄热轧钢,即带钢经由输送平台送到本实用新型的除鳞装置处:带钢移动到s辊组件上,s辊组件既对带钢进行张紧纠偏,又通过s辊将其弯曲形变:带钢先沿着上辊3远离开卷夹送装置的一侧绕包上辊3,使带钢第一侧表面贴合的上辊3远离开卷夹送装置的一侧,接着带钢穿过上辊3和下辊4之间后,沿着下辊4靠近开卷夹送装置的一侧绕包下辊4,使带钢第二侧表面贴合的下辊4靠近开卷夹送装置的一侧;上磁吸装置1将贴合在上辊3上的带钢的第二侧表面上的氧化层吸附;下磁吸装置2其将贴合在下辊4上的带钢的第一侧表面上的氧化层吸附。

[0038]

磁吸装置可以采用电磁铁,然后经由自动卸料将电磁铁上磁吸的来自带钢上的氧化层去除,或者人工去除。本实用新型中,磁吸装置优选地采用立环磁选机,其磁选轮经磁极磁化后,与绕包在各个辊上的带钢相对,磁选轮将附在带钢表面三层氧化铁结构中的fe2o3层和携带了部分feo的fe3o4层进行磁吸附在立环磁选机8的磁选轮上。由于feo层结构叫蓬松,结合力差,带钢上的氧化铁层剥离时直接从最内部的feo处剥离。吸附了fe2o3层和携带了部分feo的fe3o4层立环磁选机的磁选轮经过旋转,旋转正下方时,由于此部位离磁极原,磁场弱,磁选轮退磁后,在重力作用下,fe2o3层和携带了部分feo的fe3o4层掉落在料盘处。

[0039]

本实用新型中,采用上述方案进行带钢表面氧化层除鳞,既能在带钢的运行过程中,通过s辊组件这种结构对带钢的移动进行张紧和纠偏,便于钢带顺利移动;同时,又能通过s辊组件将带钢弯曲成s形,从而使带钢的一侧表面受到挤压、另一侧受到拉伸,这样通过带钢的弯曲形变将其表面蓬松的氧化层进一步地松动或者主动脱落,便于将其去除。

[0040]

本实用新型较之现有的主要通过拉矫机与酸洗相结合的除鳞方式来说,无需使用盐酸进行酸洗,克服了盐酸使用,解决了后续酸处理问题,环保性高。

[0041]

本实用新型中,磁吸装置还可以安装在对应的辊内部,辊表面为网状结构,这样磁吸装置将带钢贴合在辊上的表面上的氧化层吸附。

[0042]

实施例2

[0043]

本实施例是在实施例1的基础上,对本实用新型的除鳞做出进一步地说明。

[0044]

如图2所示,本实用新型还包括依次设置在上磁吸装置1远离s辊组件一侧的用于带钢的1#张紧纠偏装置和研磨除鳞装置,所述研磨除鳞装置包括设置有用于装载磨石的凹槽6的除鳞件7以及安装在所述凹槽6一侧且通过磁吸将位于凹槽6中的带钢弯曲的电磁铁装置8,所述凹槽6的一端设置有供带钢插入的进入口9、另一端设置有供带钢穿出的穿出口5。

[0045]

带钢从进入口9穿入凹槽2中,并从穿出口5穿出;磨石优选地采用矿石,具体采用5~15mm的镜铁矿粒状矿石。

[0046]

电磁铁装置8对带钢的磁性吸附,不仅能保持带钢在除鳞件7中的掩埋深度,使带钢周围被磨石覆盖住,从而通过移动带钢,以使其相对于磨石运动,继而通过磨石的自重和摩擦力来对带钢表面进行研磨除鳞;同时,由于带钢表面的氧化层蓬松,通过电磁铁装置8对带钢的磁性吸附,使其弯曲,从而使其远离电磁铁装置8的表面受到挤压、靠近电磁铁装置8的一侧受到拉伸,这样通过带钢的弯曲形变将其表面蓬松的氧化层进一步地松动或者主动脱落,便于将其去除。

[0047]

本实用新型中,先经过s辊组件等部件将带钢表面蓬松度大的氧化层去除,然后再通过磨石对带钢表面研磨,以使带钢表面氧化层去除更彻底,提升除鳞效果。同时,可根据实际所需的除鳞要求,设置所需数量的研磨除鳞装置,并配置相应的张紧纠偏装置。

[0048]

进一步地,在所述除鳞件7的内壁上且靠近穿出口5的一侧安装有对带钢表面进行清扫的滚刷组件,所述滚刷组件包括均安装在除鳞件7的内壁上的对带钢第一侧表面清扫的下滚刷10以及对带钢第二侧表面清扫的上滚刷11。

[0049]

滚刷组件将带钢上的粉末清扫去除,以使带钢在被磨石除鳞过程中的粉末留存在凹槽中,不随着带钢的穿出而移动到外部。

[0050]

磨石采用矿石,这样既能利用其对带钢表面除鳞,完成带钢表面处理作业;又能将带钢表面的氧化皮研磨到矿石中,增高矿石品位,一举多得。

[0051]

本实用新型利用矿石矿磨除鳞方式,进一步实现将除鳞和矿石研磨工序合并,减免了部分矿石研磨工序时间,降低前道选矿或者烧结球团工序成本,而由于带有氧化铁,进而且提高了研磨后矿石品位,同时生产出表面质量优良,实现以热轧板代替冷轧板,降低成本。

[0052]

进一步地,所述凹槽6槽口上设置有将槽口上方覆盖住的防尘罩12,优选地,防尘罩扣设在除鳞件上;所述防尘罩12的两端与除鳞件7的两端分别形成进入口9和穿出口5。

[0053]

进一步地,在所述防尘罩12的顶面上设置有多个进料孔13,在所述进料孔13中均安装有料斗14;在防尘罩12上设置有除尘孔,在除尘孔上接入连接有风机的除尘管道15,通过风机将凹槽6和防尘罩12之间的粉尘吸出。

[0054]

可以通过进料孔将磨石投入凹槽中;同时优选地,在防尘罩上设置有除尘孔,在除尘孔上接入有连接有风机的除尘管道,通过风机将凹槽和防尘罩之间的粉尘吸出,减少粉尘外溢,降低车间的粉尘浓度。

[0055]

关于除鳞件优选地采用下述结构:所述除鳞件包括支撑框30位于支撑框30上并固定在支撑框30上的用于成型凹槽6槽底的球面弧形板31。

[0056]

进一步地,在所述球面弧形板31和支撑框30之间设置有多个辅助支撑板32,所述辅助支撑板32的上、下两端分别与球面弧形板31的外凸面以及支撑框30的底部连接。

[0057]

实施例3

[0058]

一种薄带钢用除鳞系统,包括开卷夹送装置、输送平台16、除鳞装置、2#张紧纠偏装置17、剪切平台18、尾部夹送装置19和卷曲机20,所述除鳞装置包括用于带钢s缠绕成型的s辊组件、位于s辊组件一侧上端的上磁吸装置1和位于s组件另一侧下端的下磁吸装置2,所述s辊组件包括轴线彼此平行且从上往下依次设置的一侧与带钢第一侧表面贴合的上辊3以及一侧与带钢第二侧表面贴合的下辊4,所述上磁吸装置1与上辊3相对,并位于带钢远离上辊3的一侧,且其将贴合在上辊3上的带钢的第二侧表面上的氧化层吸附;所述下磁吸

装置2与下辊4相对,并位于带钢远离下辊4的一侧,且其将贴合在下辊4上的带钢的第一侧表面上的氧化层吸附,所述下磁吸装置2位于s组件靠近输送平台的一侧。

[0059]

进一步地,所述开卷夹送装置包括沿着传送路线依次设置的1#开卷机21、1#夹送装置22、2#开卷机23、2#夹送装置24和焊机25。

[0060]

焊机25用于将两个带钢焊接起来,便于后续除鳞作业顺利且高效地进行,具体如下:待1#开卷机21上的带钢开卷完后,为了保证后续的带钢连续,此时2#开卷机23开卷,2#夹送装置24夹送,使得1#开卷机所处理的带钢的带尾和2#开卷机开出的带钢的带头在焊机25处实现连接后,再传送到下一个工位,以实现连续生产、不停机,保证高效生产。

[0061]

进一步地,所述2#张紧纠偏装置17有两组,且相邻设置,所述剪切平台位于2#张紧纠偏装置17的一侧的上方。

[0062]

实施例4

[0063]

一种薄带钢的除鳞方法,所述方法基于上述的除鳞系统;

[0064]

方法包括如下内容:

[0065]

带钢先经过开卷夹送装置进行开卷和夹送后,移动到输送平台16上,再经过输送平台16移动到除鳞装置中,进行除鳞作业;带钢移动到除鳞装置时,带钢移动到s辊组件上,s辊组件既对带钢进行张紧纠偏,又通过s辊将其弯曲形变:带钢先沿着上辊3远离开卷夹送装置的一侧绕包上辊3,使带钢第一侧表面贴合的上辊3远离开卷夹送装置的一侧,接着带钢穿过上辊3和下辊4之间后,沿着下辊4靠近开卷夹送装置的一侧绕包下辊4,使带钢第二侧表面贴合的下辊4靠近开卷夹送装置的一侧;

[0066]

上磁吸装置1将贴合在上辊3上的带钢的第二侧表面上的氧化层吸附;下磁吸装置2其将贴合在下辊4上的带钢的第一侧表面上的氧化层吸附;

[0067]

随后带钢经过2#张紧纠偏装置17张紧纠偏后,被剪切平台18剪断,接着尾部夹送装置19将其送入卷曲机20,完成卷曲作业。

[0068]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。