一种dto废气焚烧炉

技术领域

1.本实用新型涉及废气处理技术领域,具体涉及一种dto废气焚烧炉。

背景技术:

2.废气焚烧炉是利用高温环境燃烧处理废气的设备,主要利用煤,燃料,燃气等燃料的充分燃烧来燃烧和碳化待处理物,达到消毒目的。在化工、建筑、印刷等行业会产生较多的废气,这些废气对人体健康和环境极为有害,主要是由于这些废气中含有有害气体,例如有机气体,硫化物,氧化物和酚。dto为直燃式的高温燃烧炉,可充分利用有机废气的可燃性,进行有机废气在高温条件下热量回用。

3.现有技术中,dto焚烧炉内结构连接强度低,焚烧炉运行时的高温以及停止运行时的收缩,不稳定的温度以及压力环境会使焚烧炉结构容易产生细小裂纹,导致炉体的损伤,稳定性差,安全性低,而且传统的焚烧炉挡火效果差,焚烧产生的火焰易随热流作用逸向焚烧炉末端以及其连接的管道内,造成焚烧炉末端以及连接的管道受高温过热作用导致使用寿命的降低。

技术实现要素:

4.为解决上述背景技术中提出的问题,本实用新型提供了一种dto废气焚烧炉,其具有良好的结构强度,炉体的使用寿命长,阻火效果好,安全性高。

5.本实用新型提供如下技术方案:

6.一种dto废气焚烧炉,包括炉体,所述炉体为筒状结构,所述炉体内设有中空的炉膛腔,所述炉膛腔包括依次连通的进气燃烧腔、阻火腔以及排气腔,所述进气燃烧腔两端分别设有前端锥罩与尾端锥罩,所述前端锥罩与所述尾端锥罩内安装有炉膛连接圈,所述前端锥罩密封连接有燃料机接管,所述进气燃烧腔上端设有进气管,所述进气燃烧腔内位于所述进气管输出端下游安装有进气孔板,所述阻火腔内分布有至少两个阻火器,所述阻火器朝向所述进气燃烧腔的侧面的中心位置安装有挡火锥,所述阻火腔内安装有至少一个支撑架以及至少一个连接加强板,所述阻火腔外侧设有第一膨胀节,所述阻火腔输出末端安装有集气罩,所述排气腔内安装有加强圈,所述排气腔输出末端安装有出口锥罩以及第二膨胀节,所述出口锥罩设置在所述第二膨胀节内。

7.优选地,所述炉体底部设有基座,所述基座上端间隔设有多个用于承载所述炉体的支撑板。

8.优选地,所述支撑板的顶面与所述炉体的外径相匹配。

9.优选地,所述基座的外表面作镀锌处理。

10.优选地,所述进气孔板上设有呈蜂窝状分布的通气孔。

11.优选地,所述支撑架包括环形支架以及设置在环形支架内的十字形支架。

12.优选地,所述进气管的输入端安装有密封法兰接头。

13.优选地,所述炉体上安装有连通所述阻火腔的检修门。

14.本实用新型的有益效果为:

15.(1):通过前端锥罩与尾端锥罩内设置的炉膛连接圈增强进气燃烧腔的结构强度,利用第一膨胀节补偿高温高压环境下阻火腔段炉体的变形,连接加强板以及支撑架用于保持阻火腔的腔体空间,避免阻火腔段炉体的过度变形,加强圈用于保持排气腔的腔体空间,以降低炉体产生裂纹的风险,其具有良好的结构强度,炉体的使用寿命长,安全性高;

16.(2):通过阻火器与挡火锥阻止火焰随热流的传播,挡火锥设置在阻火器中心位置处以进行分流,约束火焰在阻火腔内,其阻挡火焰效果好,可降低焚烧炉末端的温度,延长炉体的使用寿命。

附图说明

17.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。

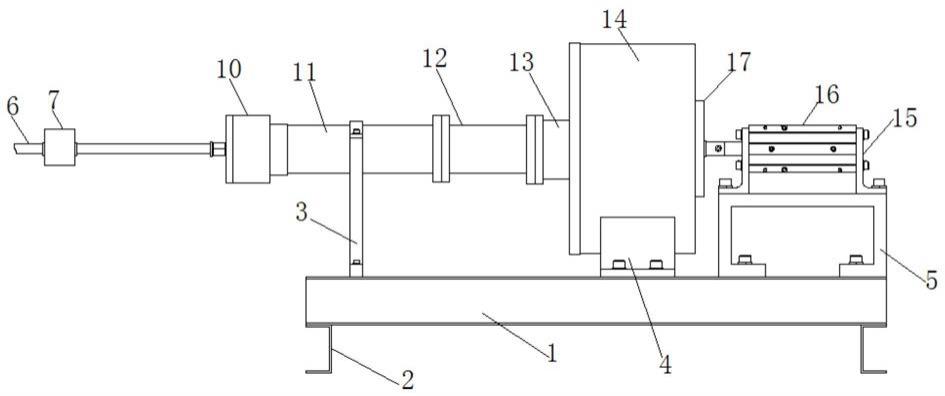

18.图1为本实用新型的结构示意图;

19.图2为本实用新型进气孔板的结构示意图;

20.图3为本实用新型支撑架的结构示意图。

21.图中标记:1

‑

炉体;11

‑

前端锥罩;12

‑

尾端锥罩;13

‑

第一膨胀节;14

‑

出口锥罩;15

‑

第二膨胀节;2

‑

基座;3

‑

支撑板;4

‑

炉膛腔;41

‑

进气燃烧腔;411

‑

炉膛连接圈;412

‑

进气孔板;42

‑

阻火腔;421

‑

阻火器;422

‑

挡火锥;423

‑

支撑架;424

‑

连接加强板;43

‑

排气腔;431

‑

集气罩;432

‑

加强圈;5

‑

燃料机接管;6

‑

进气管;61

‑

密封法兰接头;7

‑

检修门。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型的实施例作详细说明。

23.请参阅图1

‑

图3,本实施例提供了一种dto废气焚烧炉,包括炉体1,炉体1为筒状结构,炉体1内设有中空的炉膛腔4,炉膛腔4包括依次连通的进气燃烧腔41、阻火腔42以及排气腔43,进气燃烧腔41两端分别设有前端锥罩11与尾端锥罩12,前端锥罩11与尾端锥罩12内安装有炉膛连接圈411,以增强进气燃烧腔41的结构强度,前端锥罩11密封连接有燃料机接管5,进气燃烧腔41上端设有进气管6,进气管6的输入端安装有密封法兰接头61,进气燃烧腔41内位于进气管6输出端下游安装有进气孔板412,阻火腔42内分布有至少两个阻火器421,阻火器421朝向进气燃烧腔41的侧面的中心位置安装有挡火锥422,阻火器421为现有技术,阻火腔42内安装有至少一个支撑架423以及至少一个连接加强板424,阻火腔42外侧设有第一膨胀节13,利用第一膨胀节13补偿高温高压环境下阻火腔42段炉体1的变形,阻火腔42输出末端安装有集气罩431,排气腔43内安装有加强圈432,排气腔43输出末端安装有出口锥罩14以及第二膨胀节15,出口锥罩14设置在第二膨胀节15内,通过第二膨胀节15降低炉体1末端口处的温差应力,减小炉体1末端口的变形。

24.炉体1底部设有基座2,基座2上端间隔设有多个用于承载炉体的支撑板3,其中,支撑板3的顶面与炉体1的外径相匹配,基座2的外表面作镀锌处理,避免高温环境氧化基座2,破坏炉体1的外部稳定的安装结构。

25.在一些实施方式中,进气孔板412上设有呈蜂窝状分布的通气孔,以对进气管6输出端的废气进行均匀分流,以均匀混合燃料机接管5通入的燃料进行充分燃烧。

26.在一些实施方式中,支撑架423包括环形支架以及设置在环形支架内的十字形支架,环形支架连接十字形支架,提高支撑架423的支撑承载能力,连接加强板424以及支撑架423用于保持阻火腔42的腔体空间,避免阻火腔42段炉体1在高温高压环境下的过度变形。

27.在一些实施方式中,炉体1上安装有连通阻火腔42的检修门7,通过检修门7可对炉膛腔4进行检查维修,以及时发现炉膛腔4的内部缺陷。

28.本实用新型工作原理如下,由燃料机接管5通入燃料,进气管6通入废气,进气孔板412对废气进行均流,燃料与废气在进气燃烧腔41内混合燃烧,产生的热流被气压作用导入阻火腔42内,阻火腔42内的阻火器421配合挡火锥422对热流膨胀携带喷出的火焰进行阻挡,挡火锥422将进气燃烧腔41输出的部分热流沿挡火锥422的锥面向阻火腔42边缘处分流,以约束火焰在阻火腔42内,阻火腔42通过集气罩431集中输出热流至排气腔43,热流再通过出口锥罩14排出炉体1;设置的第一膨胀节13与第二膨胀节14用于补偿炉体1内部高温高压环境、炉体1外部低温低压环境产生的温度变形以及压力变形,加强炉体1稳定的工作能力。

29.上面对本专利的较佳实施方式作了详细说明,但是本专利并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本专利宗旨的前提下做出各种变化与改进。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。