1.本实用新型涉及分装机技术领域,具体为一种利于粉剂分装机封口后铝箔复合膜下袋的装置。

背景技术:

2.目前,市场上分为单列包装机和多列包装机,但在封口处均无此装置。铝箔复合膜按国标材质一般由pet/al/pe组成,pet为聚对苯二甲酸类塑料,al为铝,pe为聚乙烯,按生产工艺中间刷粘性胶剂将三种物质复合为一个整体。

3.现有的在将整卷膜装粉或颗粒后进行切断时,是利用分装机上加热条模块,在加热到一定温度时将铝箔复合膜热挤封成不同规格的包装袋后进行切断的过程,在此过程中,加热挤压时必将把铝箔复合膜内起粘连作用的胶挤出,分装机运行时间久分装量大时虽能将铝箔袋切断,但挤出的胶剂仍将成型后的包装袋粘连在设备上,形象些形容,就好比藕断丝连的状态,这就严重影响后续的正常分装,对铝箔袋及成品造成浪费,需要关机拆机重新清洁清理后再安装才能正常生产,此过程对于生产型企业将严重影响生产效率及收率,严重的还会影响整批产品的装量精度与产品整体质量。

4.需要一种利于粉剂分装机封口后铝箔复合膜下袋的装置,以解决上述问题。

技术实现要素:

5.本实用新型的目的在所述于提供一种利于粉剂分装机封口后铝箔复合膜下袋的装置,以解决上述背景技术中提出现有的在将整卷膜装粉或颗粒后进行切断时,是利用分装机上加热条模块,在加热到一定温度时将铝箔复合膜热挤封成不同规格的包装袋后进行切断的过程,在此过程中,加热挤压时必将把铝箔复合膜内起粘连作用的胶挤出,分装机运行时间久分装量大时虽能将铝箔袋切断,但挤出的胶剂仍将成型后的包装袋粘连在设备上,形象些形容,就好比藕断丝连的状态,这就严重影响后续的正常分装,对铝箔袋及成品造成浪费,需要关机拆机重新清洁清理后再安装才能正常生产,此过程对于生产型企业将严重影响生产效率及收率,严重的还会影响整批产品的装量精度与产品整体质量的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种利于粉剂分装机封口后铝箔复合膜下袋的装置,包括分装机主体:

7.支撑杆,所述支撑杆设置在所述分装机主体的左侧;

8.第一加热板,所述第一加热板滑动连接在所述支撑杆的外侧;

9.第二加热板,所述第二加热板设置在所述第一加热板的左侧;

10.第一弹簧,所述第一弹簧设置在所述第二加热板的左侧;

11.第一支撑板,所述第一支撑板设置在所述第一加热板的下方;

12.限位机构,所述限位机构设置在所述第一支撑板的内部;

13.第一连接板,所述第一连接板设置在所述第一支撑板的下方;

14.u型板,所述u型板设置在所述第一连接板的左侧。

15.采用上述技术方案,使得提高了生产效率及收率和提高了整批产品的装量精度与产品整体质量。

16.优选的,所述限位机构包括有:

17.第一孔洞,所述第一孔洞设置在所述第一支撑板的内部;

18.第二连接板,所述第二连接板设置在所述第一孔洞的内侧;

19.第一凹槽,所述第一凹槽设置在所述第一孔洞的外侧;

20.第二凹槽,所述第二凹槽设置在所述第二连接板的内部;

21.推杆,所述推杆设置在所述第二凹槽的内侧;

22.第二弹簧,所述第二弹簧设置在所述推杆的下方;

23.第三连接板,所述第三连接板设置在所述第二连接板的外侧;

24.第四连接板,所述第四连接板设置在所述推杆的上方;

25.第三凹槽,所述第三凹槽设置在所述推杆的内部;

26.卡块,所述卡块设置在所述第三凹槽的内侧;

27.第二孔洞,所述第二孔洞设置在所述第二凹槽的外侧;

28.限位板,所述限位板设置在所述第二孔洞的内侧;

29.第三弹簧,所述第三弹簧设置在所述限位板的后侧。

30.采用上述技术方案,便于进行左右运动实现长短距离的调整。

31.优选的,所述第一孔洞的宽度与第二连接板的宽度一致,且第二连接板与第一支撑板的连接方式为滑动连接,并且第二连接板与第一连接板的连接方式为固定连接。

32.采用上述技术方案,使得第二连接板可以在第一孔洞的内部进行滑动。

33.优选的,所述卡块的左视外观结构形状为梯形,且卡块的后端宽度与第一凹槽的宽度一致,并且第一凹槽等距分布在第一孔洞的外侧。

34.采用上述技术方案,使得卡块可以运动到第一凹槽的内部对第二连接板进行限位。

35.优选的,所述第二孔洞的左视外观结构形状为“凸”字形,且第二孔洞前端的宽度与限位板的宽度一致。

36.采用上述技术方案,使得限位板可以在第二孔洞的前端进行运动。

37.与现有技术相比,本实用新型的有益效果是:该利于粉剂分装机封口后铝箔复合膜下袋的装置,通过设置有u型板,实现利于加热板往复运动时将铝箔袋推拉,实现自动掉落,通过设置限位机构,使得u型板便于进行左右运动实现长短距离的调整,从而达到提高了生产效率和整批产品的装量精度与产品整体质量的目的。

附图说明

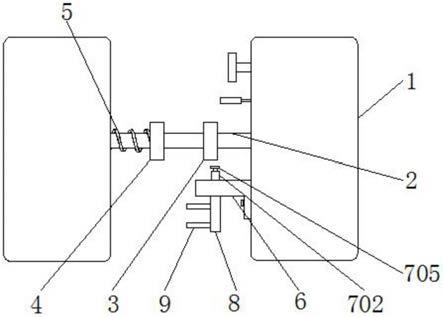

38.图1为本实用新型主视结构示意图;

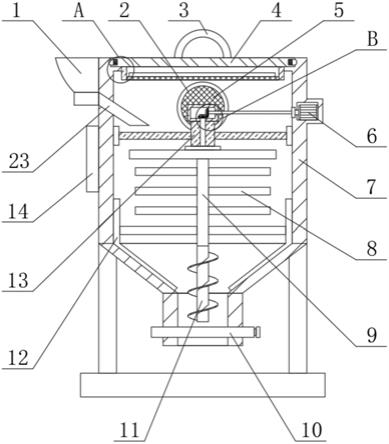

39.图2为本实用新型俯视结构示意图;

40.图3为本实用新型第一支撑板左剖视结构示意图;

41.图4为本实用新型图3中c

‑

c处结构示意图;

42.图5为本实用新型图3中a处结构示意图;

43.图6为本实用新型图4中b处结构示意图。

44.图中:1、分装机主体;2、支撑杆;3、第一加热板;4、第二加热板;5、第一弹簧;6、第一支撑板;7、限位机构;8、第一连接板;9、u型板;701、第一孔洞;702、第二连接板;703、第一凹槽;704、第二凹槽;705、推杆;706、第二弹簧;707、第三连接板;708、第四连接板;709、第三凹槽;710、卡块;711、第二孔洞;712、限位板;713、第三弹簧。

具体实施方式

45.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在所述没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

46.请参阅图1

‑

6,本实用新型提供一种技术方案:一种利于粉剂分装机封口后铝箔复合膜下袋的装置,包括分装机主体1:支撑杆2,支撑杆2设置在分装机主体1的左侧;第一加热板3,第一加热板3滑动连接在支撑杆2的外侧;第二加热板4,第二加热板4设置在第一加热板3的左侧;第一弹簧5,第一弹簧5设置在第二加热板4的左侧;第一支撑板6,第一支撑板6设置在第一加热板3的下方;第一连接板8,第一连接板8设置在第一支撑板6的下方;u型板9,u型板9设置在第一连接板8的左侧;当铝箔袋运动到u型板9的内部,通过第一加热板3的往复运动,使得铝箔袋受到u型板9的阻挡,实现自动掉落;

47.限位机构7,限位机构7设置在第一支撑板6的内部;限位机构7包括有:第一孔洞701,第一孔洞701设置在第一支撑板6的内部;第二连接板702,第二连接板702设置在第一孔洞701的内侧;第一凹槽703,第一凹槽703设置在第一孔洞701的外侧;第二凹槽704,第二凹槽704设置在第二连接板702的内部;推杆705,推杆705设置在第二凹槽704的内侧;第二弹簧706,第二弹簧706设置在推杆705的下方;第三连接板707,第三连接板707设置在第二连接板702的外侧;第四连接板708,第四连接板708设置在推杆705的上方;第三凹槽709,第三凹槽709设置在推杆705的内部;卡块710,卡块710设置在第三凹槽709的内侧;第二孔洞711,第二孔洞711设置在第二凹槽704的外侧;限位板712,限位板712设置在第二孔洞711的内侧;第三弹簧713,第三弹簧713设置在限位板712的后侧;第一孔洞701的宽度与第二连接板702的宽度一致,且第二连接板702与第一支撑板6的连接方式为滑动连接,并且第二连接板702与第一连接板8的连接方式为固定连接;卡块710的左视外观结构形状为梯形,且卡块710的后端宽度与第一凹槽703的宽度一致,并且第一凹槽703等距分布在第一孔洞701的外侧;第二孔洞711的左视外观结构形状为“凸”字形,且第二孔洞711前端的宽度与限位板712的宽度一致;通过推动第四连接板708向下运动,带动推杆705向下进行运动,使得第三弹簧713推动限位板712和卡块710向前侧进行运动,以使得卡块710完全运动到第二连接板702的内部,拉动第三连接板707进行左右运动,带动第二连接板702和第一连接板8的进行左右运动,使得u型板9便于进行左右运动实现长短距离的调整,从而达到提高了生产效率和整批产品的装量精度与产品整体质量的目的。

48.需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本发明和简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本实用新型保护内容的限制。

49.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在所述不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。