1.本实用新型涉及烟支制造技术领域,具体涉及一种可实现自动除尘与润滑的智能降阻系统。

背景技术:

2.目前在国内的烟草行业中,条烟组装完成后需由输送线输送,进而实现包装等操作,在输送运行中会由于时间、灰尘等问题阻力变大,输送装置中输送链板的自由性及输送灵活性对于输送的效率至关重要。

3.现有条烟输送系统的条烟输送线链板与导轨之间是滑动干摩擦,运行阻力比较大,容易造成链板拉长,导致驱动装置处链板无法回程而导致链板断裂。目前,条烟输送系统中条烟输送线链板降阻装置,是用于在条烟输送运行过程中,根据系统自动检测每条通道的输送链板运行阻力反馈数据,当阻力大于设定值时,则开始对对应的通道进行人工压缩空气自动除尘与自动添加润滑油,从而达到降低链板运行阻力的目的。

4.现有技术中,常见的除尘方式有人工利用压缩空气气枪吹扫散落在链板表面的粉尘。但由于条烟输送线输送距离比较远,人工吹扫时,经常出现将正在吹扫的输送线粉尘吹到相临链道去,造成第二次污染,劳动强度大,工作效率低。

5.常见的润滑方式有人工毛刷或人工添加润滑方式,由于目前人工添加方式,使用量无法精确把控,并且在链板内侧涂擦不均匀,涂擦过多时,容易渗透到链板的表面,对输送的条烟产品产生污染;另外,当链板上有粉尘时,润滑油则将粉尘牢牢的粘附在链板上,从而增加链板运行阻力。

6.因此,基于上述现有技术问题的缺陷,有必要针对现有的方式或装置进行改进。

技术实现要素:

7.本实用新型的目的在于一定程度上解决上述背景技术问题,对条烟输送线链板在运行过程通过压缩空气实现自动除尘与润滑的智能降阻系统,可有效降低阻力,提高条烟输送系统的生产效率、提高链板寿命。

8.本实用新型的技术方案是这样实现的:

9.一种自动除尘与润滑的智能降阻系统,包括气源、控制器、与控制器相连接的除尘与润滑油供应组件、架体、以及设置于架体上的输送线链板、托轮组件、链板风刀除尘组件和链板润滑组件,所述除尘与润滑油供应组件包括油壶、除尘电磁阀、供油电磁阀和电动柱塞泵,电动柱塞泵分别与油壶、供油电磁阀相连接,供油电磁阀还与链板润滑组件相连接;除尘电磁阀分别与气源、链板风刀除尘组件相连接。

10.进一步的方案,所述除尘与润滑油供应组件设置于安装底板上。

11.进一步的方案,所述控制器采用单片机或plc控制器。

12.进一步的方案,所述油壶的上、下两端分别设置有高油位检测传感器、低油位检测传感器。

13.进一步的方案,所述高油位检测传感器和低油位检测传感器均采用超声波传感器。

14.进一步的方案,所述托轮组件包括不少于一个的内托轮组件、以及分别设置于所述内托轮组件两侧的不少于两个的外托轮组件,通过外托轮组件将输送线链板绕出或绕回输送线型材中。

15.进一步的方案,所述链板润滑组件设置于输送线型材中,包括油嘴安装架、以及设置于油嘴安装架上的若干个油嘴喷头和若干个进油接头,油嘴喷头和进油接头根据输送线型材中的通道数量对应设置。

16.进一步的方案,每个所述进油接头的进油量根据输送线的长度单独控制。

17.进一步的方案,所述链板风刀除尘组件包括外侧链板风刀除尘组件和内侧链板风刀除尘组件。

18.进一步的方案,所述外侧链板风刀除尘组件包括外侧风道安装架、以及设置于外侧风道安装架上的若干个外侧风刀和一个外侧进气接头;所述内侧链板风刀除尘组件包括内侧风道安装架、以及设置于内侧风道安装架上的若干个内侧风刀和若干个内侧进气接头。

19.采用了上述技术方案,本实用新型的有益效果为:

20.1、该智能降阻系统采用智能化控制实现高效率降阻及运行,提升了装置智能化及生产效率。

21.2、该智能降阻系统设置内、外侧除尘风刀,能对链板内外侧无死角除尘,同时喷油喷头对准链板内侧加油,使链板与导轨接触摩擦面能充分润滑。

22.3、该智能降阻系统的链板润滑组件采用单道单控制,更加智能的判断链板运行负载情况,系统设计周期性与实时性两种相结合为输送线链板先除尘再添加润滑油,避免粉尘与润滑油混合后,形成泥巴状粘附在链板上,很难清理的情况发生;通过巧妙设计工艺孔对接润滑油供给与压缩空气吹扫除尘,使链板与两边的导轨均能除尘与润滑,从而提高了智能降阻系统的合理性以及除尘、润滑的效率。

附图说明

23.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

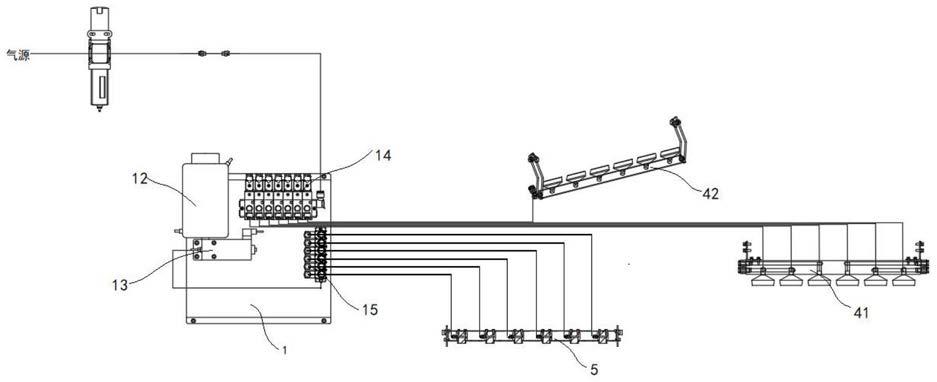

24.图1为本实用新型智能降阻系统的连接示意图;

25.图2为本实用新型除尘与润滑油供应组件的结构示意图;

26.图3为本实用新型架体的结构示意图;

27.图4为本实用新型外侧链板风刀除尘组件的结构示意图;

28.图5为本实用新型内侧链板风刀除尘组件的结构示意图;

29.图6为本实用新型链板润滑组件的结构示意图。

30.图中标号:1.除尘与润滑油供应组件;2.输送线链板;3.托轮组件;4链板风刀除尘组件;5链板润滑组件;11.安装底板;12.油壶;13.电动柱塞泵;14.除尘电磁阀;15.供油电

磁阀;121.高油位检测传感器;122.低油位检测传感器;31.外托轮组件;32.内托轮组件;41.内侧链板风刀除尘组件;42.外侧链板风刀除尘组件;411.内侧风道安装架;412.内侧风刀;413.内侧进气接头;421.外侧风道安装架;422.外侧风刀;423.外侧进气接头;51.油嘴安装架;52.油嘴喷头;53.进油接头。

具体实施方式

31.下面结合本实用新型实施例的附图对本实用新型实施例的技术方案进行解释和说明,但下述实施例仅仅为本实用新型的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本实用新型的保护范围。下列实施例中所述的连接可以为直接连接也可以理解为间接连接。

32.如图1

‑

3所示,本实用新型提出一种自动除尘与润滑的智能降阻系统,包括架体、以及设置于架体上的输送线链板2、托轮组件3、链板风刀除尘组件4与链板润滑组件5。

33.该智能降阻系统还包括除尘与润滑油供应组件1、气源和控制器(图中未标出),所述除尘与润滑油供应组件1包括油壶12、除尘电磁阀14、供油电磁阀15与电动柱塞泵13,电动柱塞泵分别与油壶、供油电磁阀相连接,供油电磁阀还与链板润滑组件相连接;除尘电磁阀分别与气源、链板风刀除尘组件相连接。电动柱塞泵13用于把油壶12中的润滑油提出来,系统需要供油时它启动工作。控制器与除尘与润滑油供应组件相连接,控制器控制除尘电磁阀14进而控制链板风刀除尘组件4气源输出;控制器控制供油电磁阀15进而控制油壶12内的润滑油向链板润滑组件5输出。

34.作为优选,该智能降阻系统还包括智能降阻系统安装底板11,除尘与润滑油供应组件1设置于安装底板11上。控制器(图中未标出)可以采用单片机控制、也可以采用plc控制器控制。

35.该智能降阻系统的油壶12内安装有润滑油,所述润滑油为食品级有机硅油,油壶12用于装食品级有机硅油,运动粘度32

°

mm2/s,粘度指数为105,执行标准为iso

‑

vg级32。油壶12上端设置有高油位检测传感器121,所述油壶12下端设置有低油位检测传感器122,优选的,高油位检测传感器121和低油位检测传感器122可以采用超声波传感器。高油位检测传感器121用于检测油壶12内油位的高液位,当加油超出设定液位时,系统自动报警;低油位检测传感器122用于检测油壶12内的低液位,当润滑油消耗至设定液位时,系统自动报警提示添加润滑油。

36.如图3所示,托轮组件3包括不少于一个的内托轮组件32、以及分别设置于所述内托轮组件两侧的不少于两个的外托轮组件31,通过外托轮组件将输送线链板绕出或绕回输送线型材中。所述内托轮组件32与外托轮组件31均由托轮、托轮轴、深沟球轴承组成,托轮分布规律与输送线的通道数量一一对应设置,外托轮组件31保证输送线链板从输送线型材中顺利绕至内托轮组件32。托轮厚度小于链板内侧勾脚净空3mm,使链板在内托轮组件32的托轮两侧活动空间为1.5mm,小于链板内侧勾脚与输送线型材的活动间隙,从而使链板不会经过内托轮组件32后出现越位干涉。外托轮组件31保证链板经过内托轮组件32后,使链板回程顺利进入输送线型材导轨中,托轮采用包胶工艺设计,主要降低链板绕托轮时的噪音,配对深沟球轴承安装于托轮轴上。

37.如图6所示,链板润滑组件5包括油嘴安装架51及设置于其上的多个油嘴喷头52及

多个进油接头53,本方案中多个是指至少为两个,本实施例中油嘴喷头52及进油接头53都是6个。链板润滑组件5内置安装输送线型材中间,油嘴喷头52根据输送线的通道数量一一对应设置。由于输送线受制于上游包装机的物理位置,所以每道输送线的长度是不一致的。因此,每条通道根据输送线的长度设置的添加润滑油的油量。油嘴喷头52安装在油嘴安装架51上,进油接头53安装于油嘴喷头52上,利用气管一一对应连通进油接头53与除尘与润滑油供应组件1的供油电磁阀15,根据系统反馈信号自动执行喷油工序。

38.如图4

‑

5所示,链板风刀除尘组件4包括外侧链板风刀除尘组件42和内侧链板风刀除尘组件41;所述外侧链板风刀除尘组件42包括外侧风道安装架421及设置于其上的多个外侧风刀422与一个外侧进气接头423;所述内侧链板风刀除尘组件41包括内侧风道安装架411及设置于其上的多个内侧风刀412和多个内侧进气接头413。

39.具体地,除尘电磁阀14用于控制内侧链板风刀除尘组件41与外侧链板风刀除尘组件42气源输出,由于链板内侧含尘量比较多,也是增加链板运行阻力主要原因之一,所以内侧链板风刀除尘组件41是根据输送线的通道数量一一对应设置风刀,除尘电磁阀14根据内侧链板风刀除尘组件41设置的风刀数量一一对应设置电磁阀;链板外侧的粉尘主要是浮灰,因此,外侧链板风刀除尘组件42设置一路进气源,对全部通道同时吹扫,除尘电磁阀14设置一个总电磁阀控制外侧链板风刀除尘组件42气源;内侧链板风刀除尘组件41主要由内侧风刀412、内侧进气接头413和内侧风刀安装架411组成,内侧风刀412根据输送线的通道数量一一对应设置,标准链板的宽度为71mm,内侧风刀宽度为65mm,采用abs塑料材质注塑成型,内侧风刀在肋条之间设置16个回槽,除尘空气流从保护性肋条之间的16个回槽开口吹出的,形成扇形的压缩空气流,从而能覆盖整个链板内侧,无死角,大大提升链板除尘效果。外侧链板风刀除尘组件42主要由外侧风刀422、外侧进气接头423和外侧风刀安装架421组成,外侧风刀根据输送线的通道数量一一对应设置。内侧链板风刀除尘组件41与外侧链板风刀除尘组件42系统设计的工艺同时对链板内外侧进厂除尘。

40.可参见图1所示,智能降阻系统控制流程是:

41.根据输送线道数依顺序逐条除尘,根据输送线链板的长度合理设定除尘时间;每次润滑前,必须先进行除尘工序,将链板内外侧的粉尘吹扫干净后,根据输送线链板的长度合理设定润滑时间,润滑油的供给量是恒定,因此,通过供给时间设定来满足不同长度的链板润滑。智能降阻系统正常工作时间是链板累积运行24小时时,除尘一次;链板累积运行48小时时,润滑一次。系统设置配置人机操作界面,设置自动功能、手动功能、工作周期设定界面,可满足操作人员设置自动模式,或者手工操作模式,人工根据实际情况设定累积运行实际参数。通过实践统计,链板与导轨条干摩擦时,摩擦系统为0.2

‑

0.3;链板与导轨条添加摩擦时,摩擦系统为0.08~0.15;作用特别明显,从而延长链板的正常使用寿命。

42.智能降阻系统以每道输送线链板的单电机动力头为单位,每个单电机动力头均配置内侧风刀、外侧风刀与油嘴喷头的智能降阻系统,并在调试期间根据每道输送线链板的长度设定智能降阻系统不同的工作时间,正常情况下,系统自动采集每道单电机动力头减速机变频器电流变化量,若都在正常工作电流范围内,则智能降阻系统先对输送线链板进行除尘,除尘时间可以自由设定,正常情况是输送线链板运行3个周期,除尘结束后再进行喷润滑油;按照单位1m长链板消耗润滑油为0.005l/m的用量进行,正常情况是输送线链板运行2个周期。当某一道输送线减速机变频器电流变化量超出工作电流范围时,则智能降阻

系统开始先除尘2个周期,电流没有变化,再开始涂擦润滑油1

‑

3个周期,直至电流降至正常工作电流范围内,如果还是无法降低电流,则说明输送在某一处有硬质障碍物堵塞,智能降阻系统自动报警。

43.本实用新型的智能降阻系统可有效降低阻力,提高条烟输送系统的生产效率、并提高输送线链板的使用寿命。

44.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,熟悉该本领域的技术人员应该明白本实用新型包括但不限于附图和上面具体实施方式中描述的内容。任何不偏离本实用新型的功能和结构原理的修改都将包括在权利要求书的范围中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。