1.本实用新型属于数控机床技术领域,尤其涉及一种数控机床用高精度自动定位夹紧装置。

背景技术:

2.数控机床是一种高科技产物,全称为数字控制机床,是一种装有程序控制系统的自动化机床,它能够逻辑的处理具有控制编码或其它符号指令规定的程序,并将其译码,用代码化的数字表示,通过信息载体输入数控装置。

3.数控机床在使用的过程中,往往需要使用卡爪将待加工工件夹持住,然后再由机床上的刀具进行加工,而在夹持工件的时候,往往有些工件需要夹持固定的长度,传统的方式是先夹持再由工人进行测量,若不对则松开再重新夹持,这将导致工人大大浪费时间。

技术实现要素:

4.本实用新型的目的是为了解决传统的方式是先夹持再由工人进行测量,若不对则松开再重新夹持,这将导致工人大大浪费时间的问题,而提出的一种数控机床用高精度自动定位夹紧装置。

5.为了实现上述目的,本实用新型采用了如下技术方案:一种数控机床用高精度自动定位夹紧装置,它是由爪盘和卡爪构成,所述卡爪的表面和爪盘滑动连接,所述卡爪的数量为三个,三个所述卡爪彼此靠近的一端均滑动连接有滑板,所述卡爪的内部活动插设有圆柱,所述卡爪相对于圆柱的位置转动连接有圆盘,所述圆盘的内壁和圆柱滑动连接,所述圆柱远离圆盘的一端焊接有长板,所述长板的表面固定连接有弹簧,弹簧远离长板的一端和圆盘固定连接。

6.所述卡爪的表面固定连接有固定板,所述固定板靠近滑板的一端固定连接有弹簧,弹簧远离固定板的一端和滑板固定连接。

7.所述卡爪的侧壁固定安装有圆条,所述圆条的内部滑动插设有卡块,所述卡块的表面固定连接有弹簧,弹簧远离卡块的一端和圆条固定连接,所述卡块远离圆条的一端开设有倒角,所述卡爪相对于圆盘的位置固定连接有限位柱,所述长板的表面开设有凹槽,凹槽的尺寸和圆条的尺寸相适配,凹槽用以圆条的插入。

8.所述卡爪的内部螺纹插设有长柱,所述长柱的表面活动套有圆环,所述圆环的表面滑动连接有刮板,所述圆环的表面转动连接有转板,所述转板的表面固定连接有长条,所述长条的数量为三个,三个所述长条的表面固定连接有固定环。

9.所述刮板的表面固定连接有弹簧,弹簧远离刮板的一端和圆环固定连接,所述刮板远离弹簧的一端开设有点倒角,所述圆环和转板的中心处开设有圆孔,圆孔的尺寸和长柱的尺寸相适配。

10.与现有技术相比,本实用新型的优点和积极效果在于,

11.1、本实用新型中,当需要夹持工件的时候,先根据需要夹持的长度将长板朝着卡

爪的方向滑动,这时长板将带动圆柱插进卡住内部,卡爪的底端开设有滑槽,滑板通过滑槽和卡爪滑动连接,此时圆柱在卡爪内的一端将插在滑槽内,这时滑板将被圆柱影响滑动的距离,同时圆柱的数量为五个,五个圆柱的位置和固定板之间都是固定且具体的尺寸,当长板套在圆条上的时候,长板将顺着卡块的倒角挤压卡块,此时卡块将插进圆条内从而不影响长板移动,当长板移动到卡块和卡爪之间时,卡块将被其表面的弹簧推动从而复位,这时卡块将限制长板朝着远离卡爪的方向移动,接着将加工工件放在三个卡爪之间,并将工件朝着滑板的方向移动,滑板将被工件推动而移动,但当滑板移动到圆柱的位置时将被圆柱限制移动,此时再收紧三个卡爪,三个卡爪将夹紧待加工工件,当加工结束后,转动长板,此时长板将通过其表面的凹槽从圆条表面移开,圆柱也将被长板带动而转动,同时圆盘也将发生转动,这时长板表面的弹簧将推动长板从而使圆柱复位,通过调节不同位置的圆柱来调节滑板可移动的距离,从而限制工件可插入的深度,其中固定板表面的弹簧起到了带动滑板复位的作用,整个结构解决了传统的方式是先夹持再由工人进行测量,若不对则松开再重新夹持,这将导致工人大大浪费时间的问题。

12.2、本实用新型中,先将长柱拧进卡爪内部,这时再将圆环套在长柱表面,并通过固定环、长条将圆环推动卡爪内部,当圆环抵达卡爪内部最深处时,通过固定环和长条转动转板,此时转板将通过自身的突出端来挤压刮板,这时刮板将从圆环内部伸出从而紧贴卡爪的内壁,此时通过拉动长条从而带动圆环出来,圆环将通过刮板剐蹭卡爪内壁残留的碎屑,整个结构解决了工件加工时产生的碎屑会进入卡爪内部,而用刷子却难以清洁掉其内部的碎屑,容易使工人在拆卸卡爪时,手部被其内碎屑扎伤的问题。

附图说明

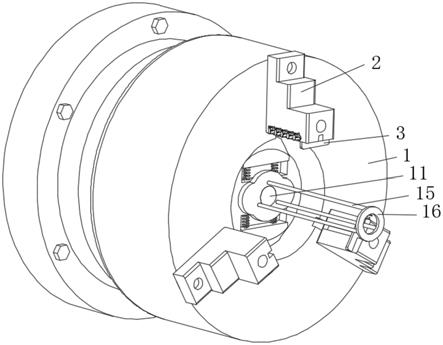

13.图1为本实用新型提出一种数控机床用高精度自动定位夹紧装置的立体结构示意图;

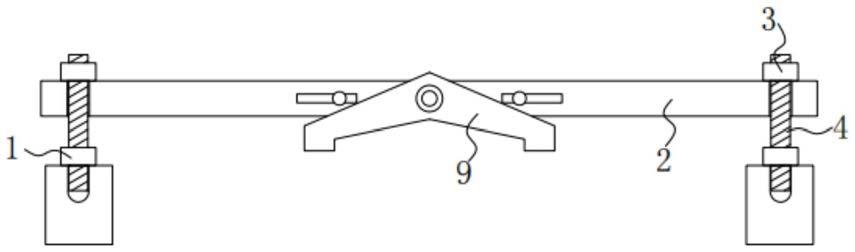

14.图2为图1所示一种数控机床用高精度自动定位夹紧装置的卡爪部分结构示意图;

15.图3为图2所示一种数控机床用高精度自动定位夹紧装置的底侧结构示意图;

16.图4为图3所示一种数控机床用高精度自动定位夹紧装置的a处结构示意图;

17.图5为图1所示一种数控机床用高精度自动定位夹紧装置中圆环的部分结构示意图。

18.图例说明:1、爪盘;2、卡爪;3、滑板;4、固定板;5、圆盘;6、圆柱;7、长板;8、圆条;9、卡块;10、限位柱;11、长柱;12、圆环;13、刮板;14、转板;15、长条;16、固定环。

具体实施方式

19.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和实施例对本实用新型做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

20.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用不同于在此描述的其他方式来实施,因此,本实用新型并不限于下面公开说明书的具体实施例的限制。

21.如图1

‑

5所示,一种数控机床用高精度自动定位夹紧装置,包括爪盘1和卡爪2。

22.如图1和图4所示,卡爪2的表面和爪盘1滑动连接,卡爪2的数量为三个,三个卡爪2彼此靠近的一端均滑动连接有滑板3,卡爪2的内部活动插设有圆柱6,卡爪2相对于圆柱6的位置转动连接有圆盘5,圆盘5的内壁和圆柱6滑动连接。

23.圆柱6远离圆盘5的一端焊接有长板7,长板7的表面固定连接有弹簧,弹簧远离长板7的一端和圆盘5固定连接,弹簧用以推动长板7使其远离卡爪2。

24.卡爪2的表面固定连接有固定板4,固定板4靠近滑板3的一端固定连接有弹簧,弹簧远离固定板4的一端和滑板3固定连接。

25.卡爪2的侧壁固定安装有圆条8,圆条8的内部滑动插设有卡块9,卡块9的表面固定连接有弹簧,弹簧远离卡块9的一端和圆条8固定连接,卡块9远离圆条8的一端开设有倒角。

26.卡爪2相对于圆盘5的位置固定连接有限位柱10,长板7的表面开设有凹槽,凹槽的尺寸和圆条8的尺寸相适配,凹槽用以圆条8的插入。

27.其效果为,当需要夹持工件的时候,先根据需要夹持的长度将长板7朝着卡爪2的方向滑动,这时长板7将带动圆柱6插进卡住内部,卡爪2的底端开设有滑槽,滑板3通过滑槽和卡爪2滑动连接,此时圆柱6在卡爪2内的一端将插在滑槽内,这时滑板3将被圆柱6影响滑动的距离,同时圆柱6的数量为五个,五个圆柱6的位置和固定板4之间都是固定且具体的尺寸,当长板7套在圆条8上的时候,长板7将顺着卡块9的倒角挤压卡块9,此时卡块9将插进圆条8内从而不影响长板7移动,当长板7移动到卡块9和卡爪2之间时,卡块9将被其表面的弹簧推动从而复位,这时卡块9将限制长板7朝着远离卡爪2的方向移动,接着将加工工件放在三个卡爪2之间,并将工件朝着滑板3的方向移动,滑板3将被工件推动而移动,但当滑板3移动到圆柱6的位置时将被圆柱6限制移动,此时再收紧三个卡爪2,三个卡爪2将夹紧待加工工件,当加工结束后,转动长板7,此时长板7将通过其表面的凹槽从圆条8表面移开,圆柱6也将被长板7带动而转动,同时圆盘5也将发生转动,这时长板7表面的弹簧将推动长板7从而使圆柱6复位,通过调节不同位置的圆柱6来调节滑板3可移动的距离,从而限制工件可插入的深度,其中固定板4表面的弹簧起到了带动滑板3复位的作用,整个结构解决了传统的方式是先夹持再由工人进行测量,若不对则松开再重新夹持,这将导致工人大大浪费时间的问题。

28.如图1和图5所示,卡爪2的内部螺纹插设有长柱11,长柱11的表面活动套有圆环12,圆环12的表面滑动连接有刮板13,圆环12的表面转动连接有转板14,转板14的表面固定连接有长条15。

29.长条15的数量为三个,三个长条15的表面固定连接有固定环16,固定环16用以连接三个长条15。

30.刮板13的表面固定连接有弹簧,弹簧远离刮板13的一端和圆环12固定连接,刮板13远离弹簧的一端开设有点倒角,圆环12和转板14的中心处开设有圆孔,圆孔的尺寸和长柱11的尺寸相适配。

31.其效果为,先将长柱11拧进卡爪2内部,这时再将圆环12套在长柱11表面,并通过固定环16、长条15将圆环12推动卡爪2内部,当圆环12抵达卡爪2内部最深处时,通过固定环16和长条15转动转板14,此时转板14将通过自身的突出端来挤压刮板13,这时刮板13将从圆环12内部伸出从而紧贴卡爪2的内壁,此时通过拉动长条15从而带动圆环12出来,圆环12将通过刮板13剐蹭卡爪2内壁残留的碎屑,整个结构解决了工件加工时产生的碎屑会进入

卡爪2内部,而用刷子却难以清洁掉其内部的碎屑,容易使工人在拆卸卡爪2时,手部被其内碎屑扎伤的问题。

32.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。